半干化污泥混合油茶果蒲制备成型燃料的方法

1.本发明属于固体废弃物资源化技术、环境保护技术与节能技术领域,具体涉及一种半干化污泥混合油茶果蒲制备成型燃料的方法。

背景技术:

2.脱水污泥可以用作生物质燃料,但作为污水处理的产物,它是一种由有机物、金属、无机颗粒、胶体颗粒等组成的极其复杂的非均质体。污泥的主要特点是含水量高(甚至超过90%),有机物含量高,易腐烂和恶臭,颗粒细小,比重小,呈胶体状液体。它含有多种有毒有害物质,如重金属、有毒污染物、病原体、微生物和盐,导致空气、地表水和食物污染。焚烧虽然可以大大减少其体积,热破坏有毒有机成分和病原体,稳定重金属,回收能源,但会造成空气污染。生物质是一种碳中性燃料,将脱水污泥和生物质混合形成颗粒,可以减少二氧化碳的排放,节省中国每年用于污泥处理和处置的大量资金。因此,利用污泥与生物质混合制备型煤燃料可以减少并有效利用产生的废弃物。近年来我国主要有污泥与煤、农业废弃物秸秆混合制备成型燃料、污泥与煤混合制备燃料水煤浆等。

3.但是,现有技术还存在以下技术问题:

4.1)污泥与秸秆或煤炭等掺混制备污泥成型燃料时,由于污泥水分太高,在利用前需要烘干至含水率很低的状态。由于秸秆属于高纤维物质且水分也较高,必须先将秸秆晾晒或烘干,然后粉碎成细粉,最后与污泥或煤炭掺混经高压成型制备型煤或成型颗粒燃料,这就造成了污泥烘干所需热能的消耗很大,且污泥与秸秆或者煤掺混后成型或造粒还存在成型率低、强度低、不防水、在运输和使用过程中易于粉化等问题。

5.2)污泥与煤掺混制备水煤浆时,由于污泥的高黏性、高持水量以及低热值等特性,造成污泥直接制浆存在污泥添加量少(一般不超过10%)、污泥煤浆成浆性差、浓度低、黏度高以及热值低等问题。

6.3)污泥掺混制备生物质燃料技术研究成果仅停留在实验室阶段及半工业性试验阶段,在工业生产线上进行污泥制备成型燃料和制备污泥煤浆以及对其产品燃用基本上属于空白。

7.申请号为201510507637.4的中国专利文献公开了一种污泥-生物质成型燃料及其制备方法,原料为污泥颗粒和秸秆粉粒,其制备方法是先将污泥挤压得到粒径为2~4cm的污泥颗粒,然后将污泥颗粒与秸秆粉粒按质量比为2~10∶10拌合,将拌合物送入成型机压制成型,得到污泥-生物质成型燃料。但是,该方法中污泥占比≤50%,还需要将污泥挤压成污泥颗粒,需要添加稳定剂、分散剂,且成型颗粒燃烧后的灰渣易造成土壤污染。

8.申请号为201410046446.8的中国专利文献公开了一种污泥生物质致密成型燃料的制造方法,包括以下步骤:选取生活污水污泥作为主原料,将混合物料在发酵场地堆积形成堆体,并于堆体表面喷洒除臭及促进物料腐熟的发酵菌液,向堆体表面喷洒白腐真菌菌液,并深度翻堆直至堆体物料含水率降至30%,结束堆制发酵过程,将发酵干化物料与木质纤维类的生物质材料以混合物含水率为18%基准进行充分混合并挤压成型。该方法的污泥

需要堆肥,添加菌液除臭,喷洒白腐真菌菌液,还要进行翻堆,过程复杂,耗费时间长,且混合物含水率低。

9.申请号为201510050628.7的中国专利文献公开了一种生物质成型颗粒燃料的制备方法及系统,包括以下步骤:1)用160℃~200℃的高温蒸汽将生物质原料和污泥原料分别干燥,至生物质原料的含水率≤10%,污泥原料含水率为25%~35%;2)粉碎:对干燥后的污泥原料进行粉碎,粉碎后污泥原料的粒径≤5mm,对干燥后的生物质原料进行粗粉,粗粉后生物质原料的粒径为5mm~20mm;3)将粗粉后的生物质原料进行烘焙,采用220℃~300℃的高温烟气控制生物质烘焙装置的入口温度为200℃~280℃,出口温度为150℃~200℃,在缺氧条件下烘焙10min~40min,烘焙后冷却;4)烘焙冷却后的生物质原料进行细粉,细粉后生物质原料的粒径≤3mm;5)将污泥添加剂、粉碎后的污泥原料和细粉后的生物质原料混合均匀,调节混合原料的含水率为12%~18%,然后挤压成型,得到生物质成型颗粒燃料。该方法温度过高,会杀死污泥中的微生物,容易变质,耗能大,污泥需要烘干、粉碎、污泥含水率小,还需要添加添加剂,混合原料的含水率低,且干化污泥占比大,不利于成型。

技术实现要素:

10.本发明要解决的技术问题是克服现有技术的不足,特别针对现有技术中大量油茶果蒲直接丢弃、直接焚烧所带来的大气污染(co、nox)等问题以及污泥恶臭等问题,提供一种简单方便、易于操作,成本低廉的半干化污泥混合油茶果蒲制备成型燃料的方法,该方法制得的成型燃料颗粒可实现城市污泥的快速减量化以及能源的回收利用,制备成型燃料颗粒的能耗低、颗粒强度大且无污染。

11.为解决上述技术问题,本发明采用以下技术方案。

12.一种半干化污泥混合油茶果蒲制备成型燃料的方法,包括以下步骤:

13.(1)将油茶果蒲洗净、烘干,然后粉碎、过筛,得到油茶果蒲粉末;将高湿污泥进行干化,直至含水率为50%~55%,得到半干化污泥;

14.(2)将油茶果蒲粉末在氧气与氮气的混合气氛下升温至270℃~300℃进行烘焙,得到烘焙油茶果蒲;

15.(3)将半干化污泥与烘焙油茶果蒲混合搅拌,于4℃~5℃下静置,使水分均匀,然后在2kn~4kn压力、100℃~110℃下挤压成型,得到成型燃料。

16.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(2)中,所述烘焙的时间为1h~2h,所述混合气氛中,氧气的体积分数为15%~17%,氮气的体积分数为83%~ 85%,升温速率为5℃/min~10℃/min,气体流速为200ml/min

±

2ml/min。

17.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(3)中,所述半干化污泥与烘焙油茶果蒲的用量以国家成型燃料的一级标准热值16.9

±

0.5mj/kg进行配置;所述半干化污泥的热值为5887j/g~10668j/g,所述烘焙油茶果蒲的热值为20000j/g~26000j/g。

18.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(1)中,所述半干化污泥的含水率为50%。

19.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(1)中,所述烘干的温度为105℃~110℃,所述油茶果蒲粉末的粒径为40目~120目;所述高湿污泥的含

水率为80%~90%,所述干化的温度为40℃

±

2℃。

20.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(3)中,所述挤压成型时,挤压阶段的挤压移动速率为5mm/min~8mm/min,挤出阶段的推动移动速率为 2mm/min~3mm/min。

21.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,所述成型燃料为颗粒状,所述成型燃料的粒径为6.8mm~7.2mm。

22.作为一个总的技术构思,本发明还提供一种半干化污泥混合油茶果蒲制备成型燃料的方法,包括以下步骤:

23.(1)将油茶果蒲洗净、烘干,然后粉碎、过筛,得到油茶果蒲粉末;将高湿污泥进行干化,直至含水率为50%~55%,得到半干化污泥;

24.(2)将油茶果蒲粉末在氮气气氛下升温至500℃~700℃进行热解,得到油茶果蒲生物炭;

25.(3)将半干化污泥与油茶果蒲生物炭混合搅拌,于4℃~5℃下放置,使水分均匀,然后在2kn~4kn压力、100℃~110℃温度下挤压成型,得到成型燃料。

26.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(2)中,所述热解的时间为1h~2h,升温速率为5℃/min~10℃/min,气体流速为200ml/min

±

2ml/min。

27.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(3)中,所述半干化污泥与油茶果蒲生物炭的用量以国家成型燃料的一级标准热值16.9

±

0.5mj/kg进行配置,所述半干化污泥的热值为5887j/g~10668j/g,所述油茶果蒲生物炭的热值为28000j/g~ 31000j/g。

28.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(1)中,所述半干化污泥的含水率为50%。

29.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(1)中,所述烘干的温度为105℃~110℃,所述油茶果蒲粉末的粒径为40目~120目;所述高湿污泥的含水率为80%~90%,所述干化的温度为40℃

±

2℃。

30.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,步骤(3)中,所述挤压成型时,挤压阶段的挤压移动速率为5mm/min~8mm/min,挤出阶段的推动移动速率为 2mm/min~3mm/min。

31.上述的半干化污泥混合油茶果蒲制备成型燃料的方法,优选的,所述成型燃料为颗粒状,所述成型燃料的粒径为6.8mm~7.2mm。

32.本发明中,半干化污泥的热值是指半干化污泥完全烘干后燃烧产生的热量,污泥也是完全烘干后燃烧产生的热量,半干化污泥的热值较低时,半干化污泥的质量分数在17%~56%,半干化污泥热值较高时,半干化污泥的质量分数在24%~65.5%。

33.油茶果蒲:称为油茶果壳,是油茶加工茶油的剩余产物,包括纤维素、半纤维素、木质素、多糖、黄酮、皂素、单宁和其他活性成分。

34.与现有技术相比,本发明的优点在于:

35.(1)本发明的方法简单,易于操作,成本低廉,制得的成型燃料颗粒可以实现现在城市污泥的快速减量化、能源的回收利用,制备成型颗粒时的能耗低、颗粒强度大、无污染等优点。

36.本发明将油茶果蒲进行烘焙或热解,可降低含水率、提高生物质的能量密度、减少s和 cl的含量,改善热化学转化过程中的性能,可提高油茶果蒲的能量密度,提高热值,还可提高半干化污泥的混合量,减少污泥干燥的能量损失、成型颗粒燃烧后的气体排放状况等问题。

37.本发明中,污泥作为一种添加剂有利于制备成型燃料,同时可以提高污泥的混合量,减少污泥的干燥的能量损失,解决污泥直接燃烧所带来的污染问题,减少污泥直接燃烧时所耗能源较大、污泥燃烧的价格高等缺点。将污泥进行半干化,含水率只需降至50%~55%即可,可使污泥中的菌类有助于颗粒成型,能耗小,且无需其它添加剂,混合物料中含水率50%~ 55%的污泥占比高,有利于成型。

38.本发明的半干化污泥混合油茶果蒲烘焙或热解制备成型燃料,可使污泥快速减量化、资源化,获得收益,且所形成的颗粒吸水率低,易于保存,贮存时间长。加入污泥形成的颗粒能耗低,质量好,形成颗粒燃烧产生的污染物较少,有利于pm2.5的控制。生物质的烘焙或热解降低了s和cl的含量,成型燃料燃烧过程中的污染少、结渣小。

39.(2)本发明在研发过程中,研究了污泥的加入对成型过程中能耗和成型燃料品质分析的影响,考察了不同比例污泥混合油茶果蒲、烘焙油茶果蒲、油茶果蒲生物炭制备成型过程中能耗及成型颗粒性质的影响,分析了不同比例污泥混合生物质成型颗粒的燃烧行为和气体排放等特性发现,本发明的方法可以使污泥快速减量化、资源化,灭杀污泥中病原体、细菌、抗生素抗性基因等,解决大量的油茶果蒲直接丢弃的直接焚烧所带来的大气污染(co、nox) 等问题,解决污泥的恶臭问题。相比于现有技术,本发明中只需将高湿污泥在40℃左右进行半干化,保留污泥中较多的微生物,有助于颗粒成型,还能提高污泥的混合量,且不需要挤压成污泥颗粒,也不需要添加稳定剂、分散剂,污泥的加入还对成型颗粒的燃烧产生的气体有控制作用,油茶果蒲本身含有较高的木质素,不需要继续额外添加其它物质,混合物料也不需要进行堆肥,耗费时间短,简单方便,效果好。

附图说明

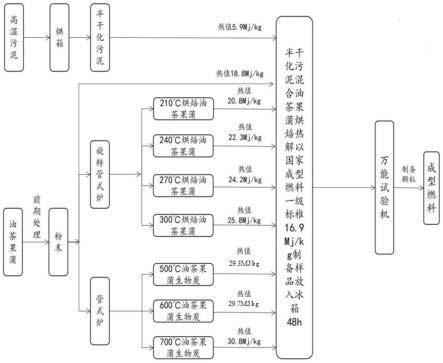

40.图1为本发明实施例1-5和实验具体步骤流程图。

41.图2为本发明实施例1-5的原料的热值图。

42.图3为本发明实施例1-5制备成型燃料的颗粒实物图。

43.图4为本发明实施例1-5制备的成型燃料的挤压能耗图。

44.图5为本发明实施例1-5制备的成型燃料的挤出能耗图。

45.图6为本发明实施例1-5制备的成型燃料的密度图。

46.图7为本发明实施例1-5制备的成型燃料的吸水率图。

47.图8为本发明实施例1-2制备的成型燃料的燃烧颗粒排放图。

48.图9为本发明实施例3-5制备的成型燃料的燃烧颗粒排放图。

具体实施方式

49.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中所采用的材料和仪器均为市售,高湿污泥的含水率为80%~ 90%。

16.9mj/kg进行配置样品,即半干化污泥∶500℃油茶果蒲生物炭=53∶47(scsb1),放入烧杯中搅拌1h,然后放入4-5℃冰箱中48h,使水分均匀,再在4kn压力、110℃温度下放入压槽挤压成型,挤压阶段的挤压移动速率为5mm/min,挤出阶段的推动移动速率为2mm/min,得到成型燃料,呈颗粒状,成型燃料的粒径为6.8mm~7.2mm。该成型燃料颗粒实物图如图3 所示,该成型颗粒的挤压能耗和挤出能耗如图4、图5所示。

65.实施例4

66.一种本发明的半干化污泥混合油茶果蒲制备成型燃料的方法,如图1所示,包括以下步骤:

67.(1)将油茶果蒲洗净放入105℃的烘箱中烘干,取出油茶果蒲倒入粉碎机中粉碎、过筛得到油茶果蒲粉末,油茶果蒲粉末的粒径范围40-120目。将高湿污泥放入40℃的烘箱中进行干化,直至污泥含水率为50%,得到半干化污泥,热值为5.9mj/kg。

68.(2)将油茶果蒲粉末放入管式炉中,通入氮气气氛,升温至600℃热解2h,升温速率 10℃/min,气体流速为200ml/min,得到油茶果蒲生物炭,热值为29.7mj/kg,如图2所示;

69.(3)将半干化污泥与油茶果蒲生物炭混合搅拌,以国家成型燃料的一级标准热值 16.9mj/kg进行配置样品,即半干化污泥∶600℃油茶果蒲生物炭=54∶46(scsb2),放入烧杯中搅拌1h,然后放入4-5℃冰箱中48h,使水分均匀,再在4kn压力、110℃温度下放入压槽挤压成型,挤压阶段的挤压移动速率为5mm/min,挤出阶段的推动移动速率为2mm/min,得到成型燃料,呈颗粒状,成型燃料的粒径为6.8mm~7.2mm。该成型燃料颗粒实物图如图3 所示,该成型颗粒的挤压能耗和挤出能耗如图4、图5所示。

70.实施例5

71.一种本发明的半干化污泥混合油茶果蒲制备成型燃料的方法,如图1所示,包括以下步骤:

72.(1)将油茶果蒲洗净放入105℃的烘箱中烘干,取出油茶果蒲倒入粉碎机中粉碎、过筛得到油茶果蒲粉末,粒径为40-120目。将高湿污泥放入40℃的烘箱中进行干化,直至污泥含水率为50%,得到半干化污泥,热值为5.9mj/kg。

73.(2)将油茶果蒲粉末放入管式炉中,通入氮气气氛,升温速率10℃/min,气体流速为200ml/min,升温至700℃热解,在700℃保持时间为2h,得到油茶果蒲生物炭,热值为 30.8mj/kg,如图2所示。

74.(3)将半干化污泥与油茶果蒲生物炭混合搅拌,以国家成型燃料的一级标准热值 16.9mj/kg进行配置样品,即半干化污泥∶700℃油茶果蒲生物炭=56∶44(scsb3),放入烧杯中搅拌1h,然后放入4-5℃冰箱中48h,使水分均匀,再在4kn压力、110℃温度下放入压槽挤压成型,挤压阶段的挤压移动速率为5mm/min,挤出阶段的推动移动速率为2mm/min,得到成型燃料,呈颗粒状,成型燃料的粒径为6.8mm~7.2mm。该成型燃料颗粒实物图如图3 所示,该成型颗粒的挤压能耗和挤出能耗如图4、图5所示。

75.对比例1

76.一种半干化污泥混合油茶果蒲制备成型燃料的方法,如图1所示,包括以下步骤:

77.(1)将油茶果蒲洗净放入105℃的烘箱中烘干,取出油茶果蒲倒入粉碎机中粉碎、过筛得到油茶果蒲粉末,粒径为40-120目。将高湿污泥放入40℃的烘箱中进行干化,直至污泥含水率为50%,得到半干化污泥,热值为5.9mj/kg。

78.(2)将油茶果蒲粉末放入旋转管式炉中,通入氧气与氮气的混合气氛,升温至210℃烘焙2h,得到烘焙油茶果蒲,热值为20.8mj/kg,如图2所示;混合气氛中,氧气的体积分数为15%,氮气的体积分数为85%,气体流速为200ml/min,升温速率为10℃/min。

79.(3)将半干化污泥与烘焙油茶果蒲混合搅拌,以国家成型燃料的一级标准热值16.9mj/kg 进行配置样品,放入烧杯中搅拌1h,然后放入4-5℃冰箱中48h,使水分均匀,再在4kn压力、110℃温度下放入压槽挤压成型,挤压阶段的挤压移动速率为5mm/min,挤出阶段的推动移动速率为2mm/min,得到成型燃料,成型燃料的粒径为6.8mm~7.2mm,该成型燃料颗粒实物图如图3所示。

80.对比例2

81.一种半干化污泥混合油茶果蒲制备成型燃料的方法,如图1所示,包括以下步骤:

82.(1)将油茶果蒲洗净放入105℃的烘箱中烘干,取出油茶果蒲倒入粉碎机中粉碎、过筛得到油茶果蒲粉末,粒径为40-120目。将高湿污泥放入40℃的烘箱中进行干化,直至污泥含水率为50%,得到半干化污泥,热值为5.9mj/kg。

83.(2)将油茶果蒲粉末放入旋转管式炉中,通入氧气与氮气的混合气氛,升温至240℃烘焙2h,得到烘焙油茶果蒲,热值为22.3mj/kg,如图2所示;混合气氛中,氧气的体积分数为15%,氮气的体积分数为85%,气体流速为200ml/min,升温速率为10℃/min。

84.(3)将半干化污泥与烘焙油茶果蒲混合搅拌,以国家成型燃料的一级标准热值16.9mj/kg 进行配置样品,放入烧杯中搅拌1h,然后放入4-5℃冰箱中48h,使水分均匀,再在4kn压力、110℃温度下放入压槽挤压成型,挤压阶段的挤压移动速率为5mm/min,挤出阶段的推动移动速率为2mm/min,得到成型燃料,成型燃料的粒径为6.8mm~7.2mm,该成型燃料颗粒实物图如图3所示。

85.性能表征:

86.实施例1-5能够制备成型燃料颗粒,其半干化污泥与处理后的油茶果蒲质量比分别为半干化污泥∶270℃烘焙油茶果蒲=40∶60(stcs1)、半干化污泥∶300℃烘焙油茶果蒲=45∶ 55(stcs2)、半干化污泥∶500℃油茶果蒲生物炭=53∶47(scsb1)、半干化污泥∶600℃油茶果蒲生物炭=54∶46(scsb2)、半干化污泥∶700℃烘焙油茶果蒲=56∶44(scsb3),由图4-6可知,本发明制备的成型燃料能耗小、密度大于1,满足国家成型燃料的标准,成型颗粒的吸水率图更快趋于饱和。

87.图7显示了所成型颗粒的吸湿率。如图7所示,stcs1、stcs2、scsb1、scsb2和scsb3 每半个小时测量一次吸水率。在3-5小时之间,stcs1、stcs2、scsb1、scsb2和scsb3吸湿率趋于饱和,其吸水率为6.7%、7%、8.1%、8.3%和11.2%。在经过48h后,stcs1、stcs2、 scsb1、scsb2和scsb3的平均吸水率分别为6.8%、7.2%、8.2%、8.3%和11.1%,基本没有变化,利于储存和运输。

88.由图8分析得表1,由图9得出表2。与半干化污泥和未烘焙(或未热解)的油茶果蒲制成的成型燃料颗粒(scs)相比,stcs1成型颗粒燃烧后,其pm1降低59.78%,pm

10

降低35.25%; stcs2成型颗粒燃烧后,其pm1降低41.54%,pm

10

降低35.63%;scsb1成型颗粒燃烧后,其pm1降低18.18%,pm

10

降低13.16%;scsb2成型颗粒燃烧后,其pm1降低18.41%,pm

10

降低14.78%;scsb3成型颗粒燃烧后,其pm1降低20.43%,pm

10

降低20.46%。由此可知,半干化污泥混合油茶果蒲制备成型颗粒燃烧后的气体排放,pm1和pm

10

的产率明显下降,减少环

境污染。

89.表1 scs、stcs1和stcs2成型燃料颗粒燃烧的pm产率表

[0090][0091]

表2 scs、scsb1、scsb2和scsb3成型燃料颗粒燃烧的pm产率表

[0092][0093]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1