一种油田采出液脱水及水处理系统工艺及设备的制作方法

本文涉及但不限于油气田采出液脱水及水处理领域,尤其涉及但不限于一种油田采出液脱水及水处理系统工艺及设备。

背景技术:

1、随着油田资源劣质化加剧,大部分油田新建产能均为扩边或加密,新建脱水站设计规模与过去相比大幅降低,部分油田由于采出水配伍性影响,需分层系开采和处理,进一步加剧了这种状况,一些油田新建脱水站点处理规模只有几万方/年。现有原油脱水系统处理设备是基于分离油粒的直径大于200μm、脱出水中的含油小于1000mg/l设计的。由于水中含油较高,加大了水系统的处理难度。水处理系统为了满足注水水质要求,也采用了多级沉降和过滤等较长的主流程,次流程中设置有污油罐、污水回收水池、污泥浓缩设施等,传统的脱水及水处理主流程如图1所示:

2、如在新建的中小流量站场若延续传统的脱水工艺和建设模式,麻雀虽小、五脏俱全,虽然处理流量不大,但是必然带来流程长、设备台数多、现场管阀泵等配套设施复杂、占地大、操作复杂、人工维护巡检工作量大、很多设施和储罐如油水缓冲罐、自然沉降罐、混凝沉降罐、缓冲罐等存在vocs排放大等问题。

3、现有的脱水、水处理流程及建设模式已不能适应油田采出液的高效、低成本的开发需要,存在着原油脱水及水处理系统流程长、设备多、vocs排放大、操作复杂等问题。脱水设备和水处理设备之间需要大量管线、泵、阀门等等连接,存在二次污染、泄露等环境和安全问题。迫切需要采取革命性措施,以适应开发形势的变化。

4、针对现有的脱水、水处理流程及建设模式存在着的矛盾和问题,不宜再采用原来的建设模式,需要基于新的理念,打破专业界限,将原油脱水系统和水处理系统作为一个整体统筹考虑,创新性的提出新工艺和设备,对原油脱水和水处理流程进行简化,达到简化工艺、降低成本和提高效率的目的。

技术实现思路

1、以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

2、本技术提供了一种油田采出液脱水及水处理设备,包括:

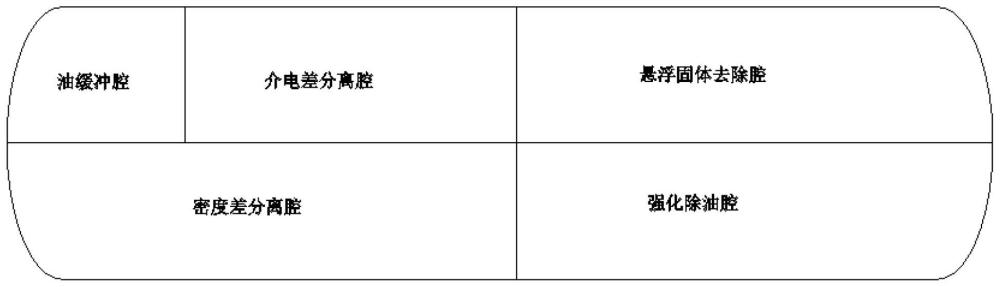

3、第一腔室和第二腔室,所述第一腔室包括密度差分离腔、介电差分离腔和缓冲腔;所述第二腔室包括强化除油腔和去除悬浮固体腔;

4、所述第一腔室和所述的第二腔室组成一个罐状结构;所述罐状结构的长径比为3至6。

5、在本技术提供的一种实施方式中,所述密度差分离腔被配置成通过所述油田采出液的密度差进行油水分离和/或固液分离;

6、所述介电差分离腔被配置成通过介电差进行油水分离和/或固液分离;

7、所述强化除油腔被配置成通过微涡流聚结和密度差中的任意一种或更多种进行油水分离和/或固液分离;

8、所述去除悬浮固体腔被配置成通过絮凝反应和/或密度差中的任意一种或更多种进行油水分离和/或固液分离。

9、在本技术提供的一种实施方式中,所述密度差分离腔中设置有包括进液装置、三相分离装置、第一出液口和第二出液口。

10、在本技术提供的一种实施方式中,所述进液装置被配置成通过旋流分离气相和液相,包括旋流进液装置、耙式布液管和整流板;

11、所述三相分离装置中包括有聚结斜板组;

12、所述介电差分离腔中设置有包括电极板组、第一气体出口和第三出液口。

13、在本技术提供的一种实施方式中,所述强化除油腔中设置有包括至少一个微涡流聚结室和至少一个斜管除油室。

14、在本技术提供的一种实施方式中,所述微涡流聚结室和所述斜管除油室被配置成液体依次流经所述微涡流聚结室和所述斜管除油室;

15、所述微涡流聚结室中设置有包括第一进液口和微涡流聚结装置;

16、所述微涡流聚结室为两个以上,所述第一进液口流出的液体依次经过全部的微涡流聚结室;

17、所述斜管除油室设置有包括下向流斜管组和第四出液口。

18、在本技术提供的一种实施方式中,第二出液口和第三出液口与第一进液口连通。

19、在本技术提供的一种实施方式中,所述去除悬浮固体腔至少设置有接触反应室和斜板除悬室。

20、在本技术提供的一种实施方式中,所述接触反应室和所述斜板除悬室被配置成液体依次流经所述接触反应室和所述斜板除悬室;

21、所述接触反应室至少设置有第二进液口和促进接触反应装置;

22、所述接触反应室为两个以上,所述第二进液口流出的液体依次经过全部的接触反应室;

23、所述斜板除悬室至少设置有丰字型斜板组和设备出水口。

24、在本技术提供的一种实施方式中,第四出液口与第二进液口连通;

25、或者,第四出液口与第二进液口连通;第四进液口与第二进液口之间的管路上还设置有加药管。

26、在本技术提供的一种实施方式中,所述第一腔室中的密度差分离腔与所述第二腔室中的介电差分离腔相邻;

27、所述密度差分离腔与所述介电差分离腔之间设置有缓冲堰板;

28、所述缓冲堰板被配置成所述密度差分离腔中的液位高于所述缓冲堰板顶部,所述密度差分离腔中的液体翻越所述缓冲堰板进入所述介电差分离腔。

29、在本技术提供的一种实施方式中,所述丰字型斜板包括翼片和支撑翼片的支撑板;

30、所述翼片被配置成阻碍丰字型斜板组中的流体沿着所述支撑板的长度方向流动。

31、在本技术提供的一种实施方式中,所述丰字型斜板被配置成流经丰字型斜板的流体运动方向与水平面成45°至80°。

32、在本技术提供的一种实施方式中,相邻的所述翼片的间距与所述翼片高度(所述翼片的高度为所述翼片的垂直于所述支撑板的长度方向的长度)的比为(10至60):(10至60);在本技术提供的一种实施方式中,所述翼片高度可以为10mm至60mm。

33、在本技术提供的一种实施方式中,所述翼片的高度与相邻两个所述支撑板间距的比为(10至60):(40至150)。

34、在本技术提供的一种实施方式中,所述微涡流聚结室中包括微涡流聚结装置;所述微涡流聚结装置为装有聚结填料的微涡流聚结球,所述微涡流聚结装置为中空结构,包括:

35、多孔壳体;所述多孔壳体设置有连通所述微涡流聚结装置内外的导流孔;

36、聚结填料,所述聚结填料设置在所述中空结构中,

37、所述导流孔最长的直径小于所述聚结填料最短直径。

38、在本技术提供的一种实施方式中,所述导流孔占所述多孔壳体面积的30%至80%。

39、在本技术提供的一种实施方式中,所述微涡流聚结装置为球体;在本技术提供的一种实施方式中,所述微涡流聚结装置的外径与所述多孔壳体的厚度比为(100至300):(1至6);在本技术提供的一种实施方式中,所述微涡流聚结装置的外径与所述导流孔的直径长度比为(100至300):(15至40)。

40、在本技术提供的一种实施方式中,一个所述微涡流聚结装置中的多个聚结填料在多孔壳体内有旋转活动的空间。

41、在本技术提供的一种实施方式中,多孔壳体的材质可以选自abs材料、改性abs材料、聚丙烯材料、改性聚丙烯材料和聚乙烯等塑料材料中的任意一种或更多种。

42、在本技术提供的一种实施方式中,聚结填料的材质可以选自abs材料、改性abs材料、聚丙烯材料、改性聚丙烯材料和聚乙烯等塑料材料中的任意一种或更多种。

43、在本技术提供的一种实施方式中,所述微涡流聚结装置的外径与所述聚结填料的外径的长度比为1:(0.125至0.5)。

44、在本技术提供的一种实施方式中,所述微涡流聚结装置的外径可以为100mm至300mm。

45、在本技术提供的一种实施方式中,所述聚结填料的外径可以为25mm至75mm。在本技术提供的一种实施方式中,所述聚结填料的外径大于所述导流孔直径。

46、在本技术提供的一种实施方式中,所述聚结填料选自鲍尔环填料、阶梯环填料、矩鞍环填料、多面空心球填料、空心球填料、多孔球填料、拉西环填料、异鞍环填料和齿轮环填料中的任意一种或更多种。

47、在本技术提供的一种实施方式中,微涡流聚结装置的材料平均密度为0.90×103kg/m3至1.1×103kg/m3。

48、在本技术提供的一种实施方式中,所述缓冲腔与所述介电差分离腔之间设置有出油堰板;

49、所述出油堰板被配置成所述介电差分离腔中的高于所述出油堰板的液体翻越所述出油堰板进入所述缓冲腔中。

50、在本技术提供的一种实施方式中,所述介电差分离腔通过管路与所述强化除油腔连通,所述强化除油腔与所述去除悬浮固体腔连通。

51、在本技术提供的一种实施方式中,所述微涡流聚结室中的流体运动方向与罐状结构的长度方向垂直;

52、或,所述接触反应室中的流体运动方向与罐状结构的长度方向垂直;

53、或,所述微涡流聚结室和所述接触反应室中的流体运动方向与所述罐状结构的长度方向垂直。

54、又一方面,本技术提供了一种油田采出液脱水及水处理方法,使用上述的油田采出液脱水及水处理设备,包括:

55、所述密度差分离腔的停留时间为15min至90min,优选地停留时间为30min至45min;

56、所述介电差分离腔的停留时间为10min至90min,优选地停留时间为30min至45min;

57、所述强化除油腔的停留时间为20min至90min,优选地停留时间为35min至40min;

58、所述去除悬浮固体腔的停留时间为15min至90min,优选地停留时间为30min至40min;

59、所述缓冲腔的停留时间为10min至60min,优选地停留时间为10min至20min;

60、在本技术提供的一种实施方式中,所述油田采出液脱水及水处理设备输出含水率达到0.5%以下的净化油,采出液中分离出的气体,含油量及含悬浮固体量均为50mg/l以下的采出水。

61、在本技术提供的一种实施方式中,使用上述的油田采出液脱水及水处理设备以及水处理过滤系统、净水罐、回收水罐、污泥罐和污油罐;

62、所述油田采出液经投加破乳剂后,进入所述油田采出液脱水及水处理设备中,分离出气体、净化油、采出水和污泥;

63、所述气体输往天然气处理系统,净化油从所述缓冲腔中通过管道直接外输,所述采出水通过单级或多级过滤后进入净水罐存储外输;所述采出水过滤使用的装置进行反冲洗得到的反冲洗水进入回收水罐后回流到所述油田采出液脱水及水处理设备的所述强化除油腔;

64、所述强化除油腔收集的污油进入污油罐储存并回流到所述油田采出液脱水及水处理设备的油田采出液入口,油田采出液脱水及水处理设备分离得到的污泥进入污泥罐储存并外运处理。

65、本技术基于原油脱水和水处理统筹考虑的理念和高效油水分离机理,提出一种多功能合一,既能完成高效原油脱水,又可以水中除油的工艺系统及设备,替代传统脱水段(三相分离器,加热炉,电脱水器,油水缓冲罐等),和采出水处理段(自然沉降罐,混凝沉降罐,反应器和水缓冲罐等)工艺路线,解决以往油田采出水脱水段和水处理段分开建设带来的占地面积大、流程长、设备多、vocs排放大、操作复杂等问题,相比传统流程10余个设备,该采出液处理工艺大幅降低了运行设备数量。本技术提供了一种新的工艺路线及设备,来液只需通过本技术提供的高效脱水及水处理设备,即可完成脱水和水处理功能,达到出油可以直接进行外输,出水过滤后达标的效果,天然气等气体经收集后输往天然气处理系统。

66、本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书中所描述的方案来发明实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!