一种现有干熄焦装置增加处理能力的改造方法与流程

1.本发明涉及干熄焦,尤其涉及一种现有干熄焦装置增加处理能力的改造方法。

背景技术:

2.焦炭是钢铁生产的重要原料和能源,焦炉生产的红焦需冷却至较低温度才能运输和贮存。传统湿法熄焦用水直接喷淋红焦,喷水急剧冷却不但影响焦炭的质量,而且水遇高温焦炭,瞬间会将含有大量酚、氰化物、硫化物及粉尘的蒸汽抛向天空,严重污染环境;此外,高温红焦带出的大量热量在降温过程中也白白浪费了。

3.干熄焦技术采用惰性气体将红焦冷却,从环保角度来说,干熄焦技术利用回收的蒸汽发电,无co2、so2和nox等污染物排放,可以彻底消除湿法熄焦产生的含有大量酚、氰化物和硫化物的熄焦蒸汽对大气的污染,因此干熄焦技术近年来在我国得到了快速的发展。

4.干熄焦装置随着使用寿命的增加,设备会逐渐老化,处理能力也会逐渐下降,特别是国内最早期的干熄焦装置,基本已经超过12年炉龄的第一代干熄焦装置,设计处理能力为140~150t/h,但实际处理能力普遍下降严重,有设备改造及技术升级的实际需求。

5.干熄焦装置中,干熄炉本体从结构上共分为四个部位,分别为冷却区、斜道区、环形风道区和预存区。其中,冷却区的容积、斜道区的结构及断面积直接影响焦炭的冷却时间及通过风量的大小,进而直接决定了干熄炉处理能力的大小。

6.干熄炉冷却区的结构相对简单,通常为圆筒形结构。焦炭从预存区落入下方的冷却区,在冷却区与循环风进行热交换后,经过底部的上锥斗和下锥斗排出,冷却区的耐火材料砌体需要承受热交换时温度的频繁变化,以及焦炭流动时的冲击与摩擦。

7.干熄炉的斜道区是整个干熄焦装置最核心、最重要的部位,斜道区通常为逐层悬挑形式,结构复杂,斜道区牛腿需承受环形风道区内环墙的全部重量,而且该部位不仅工作温度高而且温度波动频繁,再加上循环气体的不断冲刷、焦炭的摩擦,使斜道区的牛腿部位极容易出现断裂、牛腿中部开裂、与焦炭接触的砖面磨损和掉块等损伤,因此成为制约干熄炉处理能力及使用寿命长短最关键的问题。

8.早期的斜道区均为单斜道结构,近期出现了双斜道或具有更多层斜道的斜道结构,如授权公告号为cn210595919u的中国实用新型专利公开的“一种两分格式斜气道”,采用分隔墙将气道空间分为上层空间和下层空间,牛腿分为上段牛腿、下段牛腿,上段牛腿的宽度小于下段牛腿的宽度,使上段牛腿与下段牛腿之间形成底部凸台;上段牛腿的下部宽度大于上部宽度,下段牛腿的下部宽度大于上部宽度;上段牛腿、下段牛腿的两侧分别设侧面凸台,分隔墙设于上层空间中,分隔墙两端的底部与底部凸台配合形成底部支撑结构,分隔墙两端的侧面与侧面凸台配合形成侧面支撑结构;所述下层空间的气体流通截面积大于上层空间的气体流通截面积。采用上述措施后,牛腿对斜道区的支撑强度显著提高,并且分隔墙砌筑容易定位,连接更牢固。这种两分格式斜气道与单斜道结构相比,在斜道区高度相同的情况下,更有利于均化斜道区气体的流速,增大斜道区的过风能力,进而提高干熄炉的处理能力。

技术实现要素:

9.本发明提供了一种现有干熄焦装置增加处理能力的改造方法,利用干熄炉大修进行改造,在不改动炉壳的情况下,通过重新砌筑干熄炉耐材砌体,有效提高干熄炉的处理能力,同时使干熄炉耐材砌体的强度更高、更牢固,减少干熄炉砌体的检修频次,达到长寿化目标。

10.为了达到上述目的,本发明采用以下技术方案实现:

11.一种现有干熄焦装置增加处理能力的改造方法,所述干熄焦装置的干熄炉本体包括预存区、冷却区、斜道区及环形风道区;所述斜道区为单斜道结构;干熄焦装置的改造在干熄焦装置大修时进行,并且至少包括如下措施中的一种:

12.1)增加冷却区的内径;

13.2)增加冷却区的高度;

14.3)将斜道区由单斜道结构改为双斜道结构。

15.进一步的,所述增加冷却区的内径具体是:干熄焦装置大修时拆除冷却区的全部耐材砌体,重新砌筑冷却区耐材砌体时将冷却区的内壁由原来的平面结构改为内凹结构。

16.进一步的,改造后冷却区的内壁顶部厚度与原内壁厚度相同,内凹结构处的内壁厚度小于内壁顶部的厚度;并且内凹结构与内壁顶部之间设上斜面过渡段;改造后冷却区的内壁底部设下倾面过渡段与上锥斗相连,并且下斜面过渡段的倾斜角不小于上锥斗的倾斜角。

17.进一步的,所述增加冷却区的高度具体是:将冷却区与斜道区之间用于支撑斜道区的托砖板上移。

18.进一步的,所述将斜道区由单斜道结构改为双斜道结构具体是:干熄焦装置大修时,拆除环形风道区、斜道区及预存区的全部耐材砌体并重新砌筑;重新砌筑时,斜道区砌筑隔墙,使单斜道改为双斜道;斜道区高度增高,同时环形风道区高度减小,环形风道区的内环墙内径及预存区的内径均减小。

19.与现有技术相比,本发明的有益效果是:

20.利用干熄炉大修进行改造,在不改动炉壳的情况下,通过重新砌筑干熄炉耐材砌体,有效提高干熄炉的处理能力,同时使干熄炉耐材砌体的强度更高、更牢固,减少干熄炉砌体的检修频次,达到长寿化目标。

附图说明

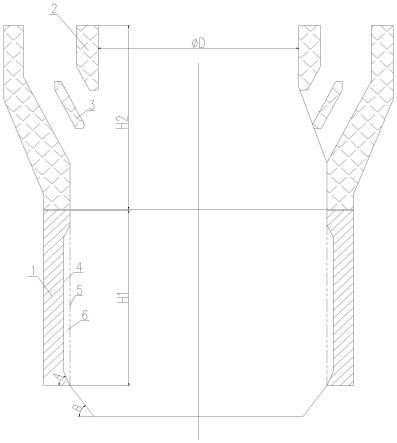

21.图1是本发明实施例中干熄炉改造示意图。

22.图中:1.改造后的冷却区耐材砌体 2.改造后的环形风道内环墙 3.双斜道分隔墙4.改造后的干熄炉冷却区内壁 5.改造前的干熄炉冷却区内壁 6.扩容部分 7.改造后的冷却区下料角度a8.上锥斗的倾斜角b

具体实施方式

23.下面结合附图对本发明的具体实施方式作进一步说明:

24.本发明所述一种现有干熄焦装置增加处理能力的改造方法,所述干熄焦装置的干熄炉本体包括预存区、冷却区、斜道区及环形风道区;所述斜道区为单斜道结构;干熄焦装

置的改造在干熄焦装置大修时进行,并且至少包括如下措施中的一种:

25.1)增加冷却区的内径;

26.2)增加冷却区的高度;

27.3)将斜道区由单斜道结构改为双斜道结构。

28.进一步的,所述增加冷却区的内径具体是:干熄焦装置大修时拆除冷却区的全部耐材砌体,重新砌筑冷却区耐材砌体时将冷却区的内壁由原来的平面结构改为内凹结构。

29.进一步的,改造后冷却区的内壁顶部厚度与原内壁厚度相同,内凹结构处的内壁厚度小于内壁顶部的厚度;并且内凹结构与内壁顶部之间设上斜面过渡段;改造后冷却区的内壁底部设下倾面过渡段与上锥斗相连,并且下斜面过渡段的倾斜角不小于上锥斗的倾斜角。

30.进一步的,所述增加冷却区的高度具体是:将冷却区与斜道区之间用于支撑斜道区的托砖板上移。

31.进一步的,所述将斜道区由单斜道结构改为双斜道结构具体是:干熄焦装置大修时,拆除环形风道区、斜道区及预存区的全部耐材砌体并重新砌筑;重新砌筑时,斜道区砌筑隔墙,使单斜道改为双斜道;斜道区高度增高,同时环形风道区高度减小,环形风道区的内环墙内径及预存区的内径均减小。

32.本发明所述一种现有干熄焦装置增加处理能力的改造方法,冷却区通过增大直径或增加高度两种方式增大容积,斜道区由单斜道结构改为双斜道结构,以上3种措施可单独或共同采用,可使现有干熄炉的处理能力提高、砌体结构强度增大,减少干熄炉砌体的检修频次。

33.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

34.【实施例】

35.本实施例中,如图1所示,对炉龄12年的干熄炉进行改造,增加其处理能力。改造的方式是将原干熄炉内的耐材砌体全部拆除,重新进行砌筑。

36.如图1所示,原干熄炉的冷却区为直筒状结构,即改造前的冷却区内壁5为平面。改造后的冷却区耐材砌体1厚度减小。改造后的干熄炉冷却区内壁4具有内凹结构,实现了扩容,扩容部分6的体积是改造前后冷却区的容积差。改造后的冷却区内壁厚度虽然有所减少,但强度能够满足使用要求。

37.改造后,干熄炉的冷却区高度h1也比原冷却区的高度大,采用的方法是将冷却区与斜道区之间、用于支撑斜道区的托砖板上移。

38.重新砌筑的冷却区内壁底端设下斜面过渡段,使改造后的冷却区下料角7大于上锥斗的倾斜角8,利于排料。

39.改造斜道区时,按照授权专利号为cn210595919u的中国实用新型专利公开的“一种两分格式斜气道”重新砌筑砌体,将原干熄炉的单斜道结构优化为双斜道结构,新增了双斜道分隔墙3。本实施例中,干熄炉的斜道区设有24个牛腿,在相邻2个牛腿之间用耐火材料砌筑双斜道分隔墙3。单斜道改双斜道后,斜道区的强度得以增加。

40.改造后的斜道区高度h2大于原干熄炉的斜道区高度,在炉壳不变的情况下,环形风道区的高度相应减小。

41.改造后的环形风道区内环墙2内径(预存区内径)等于原干熄炉的环形风道区内环墙内径(预存区内径)。

42.通过上述改造过程,在干熄炉炉壳基本不改动的情况下,实现了干熄炉冷却区容积的增大及斜道区处理能力的提高。

43.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1