一种监控调压阀指挥器过滤装置的制作方法

1.本实用新型涉及过滤装置技术领域,尤其涉及一种监控调压阀指挥器过滤装置。

背景技术:

2.天然气在长距离输送过程中,压力较高,在分输到燃气公司、工厂等用户时需要使用监控调压阀进行降压、调节流量,大多数监控调压阀指挥器通过引压管就地取用天然气管道内的高压天然气作为动力气源控制监控调压阀调节管道内天然气压力、流量。天然气在输送过程中上游来气粉尘含量较高,容易造成监控调压阀的引压管堵塞及监控调压阀指挥器的阀口垫破损,造成监控调压阀失效,引起管道超压或停气等安全事故,影响正常安全生产,因此,需要定期对引压管、监控调压阀指挥器等部件进行拆卸清洗维护,由于天然气属于易燃易爆气体,拆卸维护过程中易发生火灾爆炸,拆卸维护过程复杂且风险性较高,同时,维护时也需要停气,影响正常居民及工厂用气。

技术实现要素:

3.(一)实用新型目的

4.为解决背景技术中存在的技术问题,本实用新型提出一种监控调压阀指挥器过滤装置,通过设置过滤单元过滤天然气中的灰尘杂质,阻止灰尘杂质进入监控调压阀指挥器,防止监控调压阀指挥器故障;通过设置循环及自清洗工艺流程,实现过滤装置自清洁、免维护,大大降低因频繁维护作业带来的风险,通过一系列的举措,此装置可大幅度提高监控调压阀指挥器运行稳定性,确保天然气输送安全稳定。

5.(二)技术方案

6.本实用新型提出了一种监控调压阀指挥器过滤装置,包括过滤单元、流程切换单元;过滤单元包括壳体、泄放接口、循环接口、进气接口、差压接口、衬套、密封垫圈、弹簧、滤芯、出气接口、差压变送器、五阀组;流程切换单元包括第一控制阀、第二控制阀、第三控制阀、第四控制阀、第五控制阀、引压管、第一卡套三通、第二卡套三通、螺纹、快速卡套;

7.过滤单元设有壳体,壳体上设有泄放接口、循环接口、进气接口、差压接口、衬套、密封垫圈、弹簧、滤芯、出气接口,天然气通过过滤单元进入监控调压阀指挥器;

8.天然气管道通过引压管与第一控制阀进口连接,第一控制阀出口通过引压管与过滤单元下部的进气接口连接,过滤单元上部的出气接口通过引压管与第二控制阀进口连接,第二控制阀出口通过引压管与监控调压阀指挥器连接;

9.过滤单元下部的循环接口通过引压管与第三控制阀进口连接,第三控制阀出口通过引压管与天然气管道连接;

10.过滤单元的差压接口通过引压管与五阀组连接,差压变送器安装在五阀组上;

11.过滤单元下部的泄放接口通过引压管与第五控制阀连接;

12.第四控制阀进口通过引压管上的第一卡套三通与天然气管道连接,第四控制阀出口通过引压管上的第二卡套三通与监控调压阀指挥器连接。

13.优选的,过滤单元的衬套与过滤单元的壳体采用螺纹连接,衬套底部设有密封垫圈。

14.优选的,过滤单元上的泄放接口、循环接口、进气接口、差压接口、出气接口采用快速卡套连接。

15.优选的,滤芯采用铜粉烧结滤芯,滤芯过滤孔直径为1~5μm,滤芯采用弹簧固定。

16.优选的,过滤单元设置循环接口,与引压管、第三控制阀一同构成循环工艺流程。

17.优选的,流程切换单元设置第四控制阀,与引压管、第一卡套三通、第二卡套三通一同构成旁通工艺流程。

18.优选的,流程切换单元设置第五控制阀,与第二控制阀、第三控制阀、第四控制阀、第五控制阀、引压管一同构成自清洗工艺流程。

19.优选的,过滤单元设置具备模拟量信号远传功能的差压变送器。

20.本实用新型的上述技术方案具有如下有益的技术效果:此装置通过设置过滤单元,可过滤天然气中的灰尘杂质,有效阻挡灰尘杂质进入监控调压阀指挥器,防止监控调压阀指挥器堵塞或阀口垫破损,确保监控调压阀指挥器正常运行;由于天然气属于易燃易爆气体,拆卸维护过程中易发生火灾爆炸,拆卸维护过程复杂且风险性较高,通过设置循环工艺流程、自清洗工艺流程,可及时清除过滤下来的的灰尘杂质,实现过滤装置免维护,大大降低因频繁维护作业带来的火灾、爆炸等作业风险。

附图说明

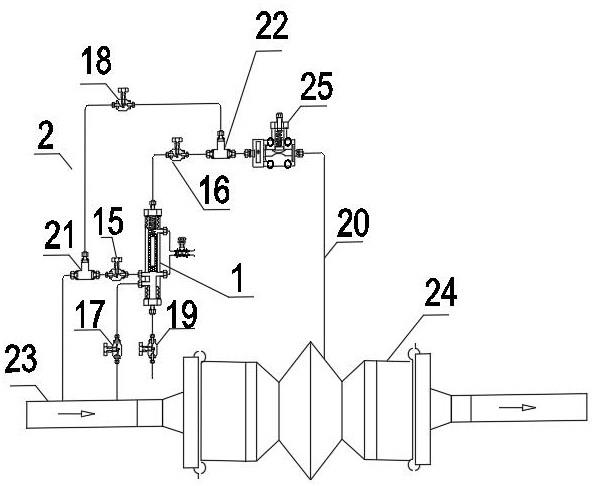

21.图1为本实用新型提出的监控调压阀指挥器过滤装置的结构示意图。

22.图2为本实用新型提出的监控调压阀指挥器过滤装置中过滤单元的结构示意图。

23.图3为本实用新型提出的监控调压阀指挥器过滤装置中过滤单元的衬套与壳体螺纹连接的放大结构示意图。

24.图4为本实用新型提出的监控调压阀指挥器过滤装置中过滤单元的滤芯、弹簧及快速卡套的放大结构示意图。

25.图5为本实用新型提出的监控调压阀指挥器过滤装置中过滤单元的差压变送器安装结构示意图。

26.附图标记:1、过滤单元;2、流程切换单元;3、壳体;4、泄放接口;5、循环接口;6、进气接口;7、差压接口;8、衬套;9、密封垫圈;10、弹簧;11、滤芯;12、出气接口;13、差压变送器;14、五阀组;15、第一控制阀;16、第二控制阀;17、第三控制阀;18、第四控制阀;19、第五控制阀;20、引压管;21、第一卡套三通;22、第二卡套三通;23、天然气管道;24、监控调压阀;25、监控调压阀指挥器;26、螺纹;27、快速卡套。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本实用新型的概念。

28.如图1-5所示,本实用新型提出了一种监控调压阀指挥器过滤装置,包括过滤单元

1、流程切换单元2;过滤单元1包括壳体3、泄放接口4、循环接口5、进气接口6、差压接口7、衬套8、密封垫圈9、弹簧10、滤芯11、出气接口12、差压变送器13、五阀组14;流程切换单元2包括第一控制阀15、第二控制阀16、第三控制阀17、第四控制阀18、第五控制阀19、引压管20、第一卡套三通21、第二卡套三通22、螺纹26、快速卡套27;

29.过滤单元1设有壳体3,壳体3上设有泄放接口4、循环接口5、进气接口6、差压接口7、衬套8、密封垫圈9、弹簧10、滤芯11、出气接口12,天然气通过过滤单元1进入监控调压阀指挥器25;

30.天然气管道23通过引压管20与第一控制阀15进口连接,第一控制阀15出口通过引压管20与过滤单元1下部的进气接口6连接,过滤单元1上部的出气接口12通过引压管20与第二控制阀16进口连接,第二控制阀16出口通过引压管20与监控调压阀指挥器25连接;

31.过滤单元1下部的循环接口5通过引压管20与第三控制阀17进口连接,第三控制阀17出口通过引压管20与天然气管道23连接;

32.过滤单元1的差压接口7通过引压管20与五阀组14连接,差压变送器13安装在五阀组14上;

33.过滤单元1下部的泄放接口4通过引压管20与第五控制阀19连接;

34.第四控制阀18进口通过引压管20上的第一卡套三通21与天然气管道23连接,第四控制阀18出口通过引压管20上的第二卡套三通22与监控调压阀指挥器25连接。

35.本实用新型中,天然气管道23内的天然气经第一控制阀15开阀控制后,从进气接口6流入过滤单元1,经过滤单元1内的滤芯11细致过滤掉天然气中的灰尘杂质后,洁净天然气从出气接口12流出,经第二控制阀16开阀控制后,进入监控调压阀指挥器25,控制监控调压阀24的压力、流量等参数;进入过滤单元1的天然气一部分从循环接口5流出,经第三控制阀17开阀控制后,流回到天然气管道23中,实现天然气在过滤单元1下部的气体循环流动,带走过滤单元1内部分灰尘杂质;通过差压变送器13查看过滤单元1的差压,当差压在100kpa以上时,打开第四控制阀18、第二控制阀16,关闭第一控制阀15、第三控制阀17,缓慢开启第五控制阀19,使天然气从出气接口12反向进入过滤单元1,从泄放接口4通过第五控制阀19开阀控制后流出过滤单元1,通过天然气反向流动,对过滤单元1的滤芯11进行反冲洗,清除滤芯11底部的灰尘杂质,恢复滤芯11的过滤功能,实现过滤单元1的自清洁能力;通过打开第四控制阀18,使天然气跨过过滤单元1直接进入监控调压阀指挥器25,在过滤单元1故障的情况下确保监控调压阀24的正常运行,实现过滤单元1的旁通功能,同时,通过关闭第一控制阀15、第二控制阀16、第三控制阀17,缓慢开启第五控制阀19放空过滤单元1内的天然气,可在不停气的状态下对过滤单元1进行维修保养。

36.在一个可选择的实施案例中,过滤单元1的衬套8与过滤单元1的壳体3采用螺纹26连接,衬套8底部设有密封垫圈9;与法兰连接相比,螺纹26的连接密封性更好,拆卸更加方便,连接更加牢固,可快速实现滤芯11的更换、故障维修,同时,衬套8底部配有密封垫圈9,对高压天然气可实现更强的密封性能。

37.在一个可选择的实施案例中,过滤单元1上的泄放接口4、循环接口5、进气接口6、差压接口7、出气接口12采用快速卡套27连接;与法兰、焊接等连接工艺相比,快速卡套27可灵活调整引压管20安装方向、角度,也可快速将引压管20与过滤单元1进行连接安装及拆卸,极大方便设备的安装及维护。

38.在一个可选择的实施案例中,滤芯11采用铜粉烧结滤芯,滤芯11过滤孔直径为1~5μm,滤芯11采用弹簧10固定;铜粉烧结滤芯完全由球形粉末经过混份-压制-烧结-加工等工序制成,具有孔隙率高、孔径均匀而光滑、初始阻力小、渗透稳定、过滤精度高等性能,能较好承受天然气的高压力及冲击,铜粉烧结滤芯在滤芯11的表面很容易形成滤饼,易于反吹再生,循环使用,能够实现滤芯11自清洁功能,降低维护成本,相比纸质、铜丝网及其它纤维布等做成的滤芯,其性能更加优越且装拆清洗方便,同时,滤芯11过滤孔直径在1~5μm范围,可除去天然气中绝大多数的灰尘杂质,给监控调压阀指挥器25提供清洁天然气,在过滤单元1壳体3内使用弹簧10固定滤芯11,可确保滤芯11安装牢固,缓冲震动对滤芯11过滤性能的影响。

39.在一个可选择的实施案例中,过滤单元1设置循环接口5,与引压管20、第三控制阀17一同构成循环工艺流程;通过设置循环工艺流程,天然气管道23内的气体进入过滤单元1后可再次回到天然气管道23内,形成一个气体流动循环,过滤单元1过滤的灰尘杂质可通过循环工艺带走一部分,实现过滤单元1的自动清洁能力,防止滤芯11被堵塞,确保过滤单元1正常运行。

40.在一个可选择的实施案例中,流程切换单元2设置第四控制阀18,与引压管20、第一卡套三通21、第二卡套三通22一同构成旁通工艺流程;通过设置旁通工艺流程,可将天然气管道23内的气体直接越过过滤单元1通到监控调压阀指挥器25中,在过滤单元1发生故障或需要维护时,可在不停气的情况下,保证监控调压阀指挥器25正常运行,实现对过滤单元1的故障维修、日常维护。

41.在一个可选择的实施案例中,流程切换单元2设置第五控制阀19,与第二控制阀16、第三控制阀17、第四控制阀18、引压管20一同构成自清洗工艺流程;当天然气中灰尘杂质较多,造成过滤单元1中滤芯11堵塞时,通过打开第四控制阀18、第二控制阀16,关闭第一控制阀15、第三控制阀17,缓慢开启第五控制阀19,使天然气从出气接口12反向进入过滤单元1,从泄放接口4通过第五控制阀19开阀控制后流出过滤单元1,通过天然气反向流动,对过滤单元1的滤芯11进行反冲洗,清除滤芯11底部的灰尘杂质,恢复滤芯11的过滤功能,实现过滤单元1的自清洁能力。

42.在一个可选择的实施案例中,过滤单元1设置具备模拟量信号远传功能的差压变送器13;通过差压变送器13,可将差压数值远传到控制室,值班人员根据差压数值及时了解过滤单元1运行情况,当差压在100kpa以上时,通过自清洗工艺流程对过滤单元1的滤芯11进行反冲洗清洁,确保过滤单元1正常运行。

43.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1