高炉煤气干法处理装置和冶金装置的制作方法

1.本实用新型涉及一种高炉煤气干法处理装置和冶金装置。

背景技术:

2.高炉煤气中含有hcl等酸性腐蚀组分,会使后续设备及烟气管道受到腐蚀,并且造成后续有机硫水解系统中的催化剂反应失效。因此,去除高炉煤气中的hcl等酸性组分在高炉煤气精脱硫过程中十分重要。

3.cn103993111a公开了一种高炉煤气干法脱氯化氢的装置,包括煤气输入机构,脱氯机构、检测机构及煤气输出机构。脱氯机构包括煤气进入部件、脱氯罐、脱氯剂输入部件及脱氯剂输出部件。煤气进入部件与输入管道相连,煤气进入部件设置在脱氯罐下部,脱氯剂输入部件设置在脱氯罐顶部,脱氯剂输出部件设置在脱氯罐底部。该装置使高炉煤气压力损失较大,影响trt发电量。脱氯罐底部与顶部的脱氯剂使用不均衡,失效时间存在差异,频繁更换脱氯剂导致经济效益降低。

4.cn102534082a公开了一种高炉煤气干法除尘脱氯复合装置,包括通过管道连接在高炉后的并联的发电装置和减压阀组,发电装置和减压阀组之前串联有颗粒床除尘器,颗粒状除尘器中含有脱氯颗粒、脱硫颗粒和脱氨颗粒。该装置将脱氯、脱硫、脱氨集成在一个反应器中,高炉煤气的hcl容易造成脱硫催化剂失效。

5.cn111378801a公开了一种高炉煤气管道喷粉脱除氯化氢工艺的装置,包括设备高炉、干法粗除尘器、干法精除尘装置或布袋除尘器、高炉煤气余压透平发电设备、减压阀组、低压净煤气管组、脱氯剂布袋除尘器料斗、磨粉机和风机。在干法粗除尘器后与布袋除尘器前的管道上依次安装脱氯剂布袋除尘器料斗、磨粉机和风机。该装置较难克服高炉煤气的正压,脱氯剂进入管道后较难形成稳定的流化状态,脱氯剂与氯化氢反应不彻底,且反应体系不稳地,脱氯效率较低。

技术实现要素:

6.有鉴于此,本实用新型的目的在于提供一种高炉煤气干法处理装置,该高炉煤气干法处理装置能够在第一管道内形成稳定的流化床,提高高炉煤气中hcl的脱除效率,解决了目前高炉煤气中hcl脱除效率较低的问题。本发明的再一个目的在于提供一种冶金装置。

7.一方面,本实用新型提供一种高炉煤气干法处理装置,包括第一除尘设备、第一管道、第二除尘设备、脱氯剂存储设备、第二管道、压缩气体供给设备、第三管道、第四管道和输送设备;

8.所述第一除尘设备设置为接收来自高炉的高炉煤气,对其进行预除尘;第一除尘设备水平设置,其两侧分别设置有高炉煤气进口和高炉煤气出口,其底部设置有多个灰斗;所述第一除尘设备的高炉煤气进口设置为能够与高炉通过煤气管道相连,用于接收高炉煤气;

9.所述第一管道的一端与第一除尘设备的高炉煤气出口相连,其另一端与第二除尘

设备相连;第一管道设置为能够将来自第一除尘设备的预除尘后的煤气进行脱氯处理;

10.所述脱氯剂存储设备内设置为能够容纳脱氯剂,用于供给至第一管道;所述脱氯剂存储设备与所述第一管道之间通过第二管道相连;

11.所述压缩气体供给设备的出口具有两个分支,分别为第三管道和第四管道;第三管道与脱氯剂存储设备相连,用于向脱氯剂存储设备供给压缩气体;第四管道与第二管道相连,用于向第二管道供给压缩气体,以促进脱氯剂在第一管道中形成流化床;

12.所述输送设备设置为能够将脱氯剂存储设备内的脱氯剂输送至第二管道;第四管道与第二管道形成交汇部b;所述输送设备设置在位于脱氯剂存储设备和交汇部b之间的第二管道上;

13.第二除尘设备设置为能够将来自第一管道的脱氯处理后的煤气继续脱氯和除尘,得到净化煤气。

14.根据本实用新型的高炉煤气干法处理装置,优选地,所述第一除尘设备为重力除尘设备;所述煤气管道与高炉煤气进口相连接的至少一部分是水平设置的。

15.根据本实用新型的高炉煤气干法处理装置,优选地,第一管道与第一除尘设备的高炉煤气出口相连接的至少一部分是水平设置的;第一管道与第二除尘设备的煤气进口相连接的至少一部分是水平设置的。

16.根据本实用新型的高炉煤气干法处理装置,优选地,所述压缩气体供给设备设置为能够同时向脱氯剂存储设备和第二管道供给压缩气体。

17.根据本实用新型的高炉煤气干法处理装置,优选地,第二除尘设备水平设置,其两侧分别设置有煤气进口和煤气出口;第一管道与第二除尘设备的煤气进口相连。

18.根据本实用新型的高炉煤气干法处理装置,优选地,第二除尘设备为布袋除尘器。

19.根据本实用新型的高炉煤气干法处理装置,优选地,第一管道与第二管道形成交汇部a;位于交汇部a与第二除尘设备的煤气进口之间的第一管道的长度为20~40m。

20.根据本实用新型的高炉煤气干法处理装置,优选地,所述高炉煤气干法处理还包括余压透平发电设备;所述余压透平发电设备与所述第二除尘设备相连,其设置为能够利用净化煤气的余压及热能发电。

21.根据本实用新型的高炉煤气干法处理装置,优选地,所述高炉煤气干法处理装置还包括有机硫水解设备和无机硫脱除设备;所述有机硫水解设备与所述余压透平发电设备相连;所述无机硫脱除设备与所述有机硫水解设备相连。

22.另一方面,本发明还提供了一种冶金装置,其包括高炉和上述高炉煤气干法处理装置。

23.本实用新型的高炉煤气干法处理装置能够在第一管道内形成稳定的流化床,提高hcl脱除效率,且经过脱氯处理后的煤气温度和压力降低的幅度较小,有利于能量的保留,提高后续余压透平发电设备的回收利用率。

附图说明

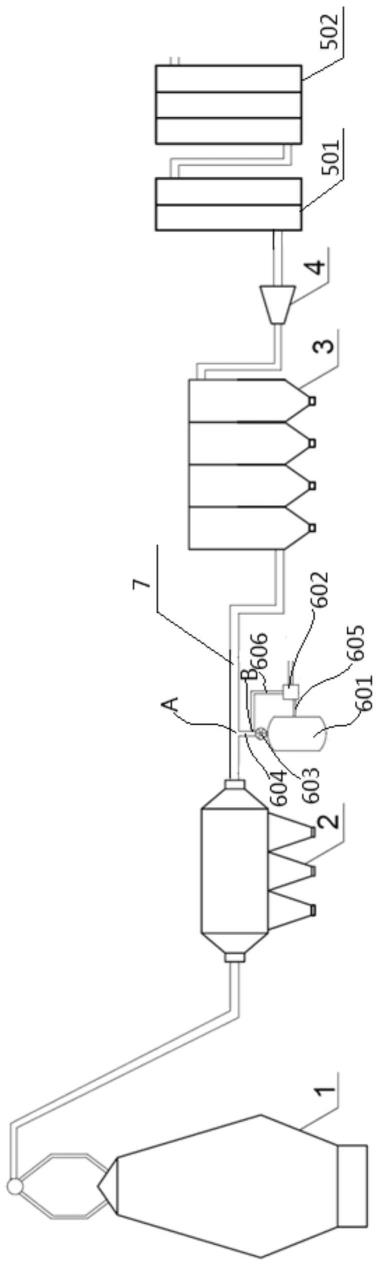

24.图1为本实用新型的一种高炉煤气干法处理装置的结构示意图。

25.附图标记详细如下:

26.1-高炉;2-第一除尘设备;3-第二除尘设备;4-余压透平发电设备;501-有机硫水

解设备;502-无机硫脱除设备;601-脱氯剂存储设备;602-压缩气体供给设备;603-输送设备;604-第二管道;605-第三管道;606-第四管道;7-第一管道。

具体实施方式

27.下面结合具体实施例对本实用新型作进一步的说明,但本实用新型的保护范围并不限于此。

28.《高炉煤气干法处理装置》

29.本实用新型的高炉煤气干法处理装置包括:第一除尘设备、第二除尘设备、第一管道、脱氯剂存储设备、压缩气体供给设备、输送设备、第二管道、第三管道和第四管道。在某些实施方式中,还可以包括余压透平发电设备、脱硫设备。

30.第一除尘设备

31.第一除尘设备设置为接收来自高炉的高炉煤气,对其进行预除尘。第一除尘设备水平设置,其两侧分别设置有高炉煤气进口和高炉煤气出口,其底部设置有多个灰斗。第一除尘设备的高炉煤气进口设置为能够与高炉通过煤气管道相连,用于接收高炉煤气。在某些实施方式中,高炉煤气管道与高炉煤气进口相连接的至少一部分是水平设置的。优选地,高炉煤气管道与高炉煤气进口相连接的部分管道是水平设置的。这样有利于获得稳定的流场以改善除尘效果。根据本实用新型的一个实施方式,第一除尘设备为重力除尘器。

32.第一管道

33.第一管道的一端与第一除尘设备的高炉煤气出口相连,其另一端与第二除尘设备相连。第一管道设置为能够将来自第一除尘设备的预除尘后的煤气进行脱氯处理。在某些实施方式中,第一管道与第一除尘设备的高炉煤气出口相连接的至少一部分是水平设置的。优选地,第一管道与第一除尘设备的高炉煤气出口相连接的部分管道是水平设置的。在某些实施方式中,第一管道与第二除尘设备的煤气进口相连接的至少一部分是水平设置的。优选地,第一管道与第二除尘设备的煤气进口相连接的部分管道是水平设置的。这样有利于获得稳定的流场以改善脱氯效果。

34.脱氯剂存储设备和第二管道

35.脱氯剂存储设备内设置为能够容纳脱氯剂,用于供给至第一管道。脱氯剂存储设备与第一管道之间通过第二管道相连。脱氯剂的粒径小于等于100μm;优选地,小于等于85μm;更优选地,小于等于 75μm。

36.第一管道与第二管道形成交汇部a。交汇部a位于第一除尘设备与第二除尘设备之间。优选地,交汇部a与第二除尘设备的煤气进口之间的第一管道的长度为20~40m。这样能够提供充足的完成一次脱氯反应的空间和时间,提高脱氯效果。

37.压缩气体供给设备、第三管道、第四管道和输送设备

38.压缩气体供给设备能够同时向脱氯剂存储设备和第二管道供给压缩气体。压缩气体供给设备可以为压缩氮气供给设备。压缩气体供给设备的出口具有两个分支,分别为第三管道和第四管道。

39.第三管道与脱氯剂存储设备相连,用于向脱氯剂存储设备供给压缩气体。

40.第四管道与第二管道相连,用于向第二管道供给压缩气体,以促进脱氯剂在第一管道中形成流化床。第四管道与第二管道形成交汇部 b。

41.输送设备设置为能够将脱氯剂存储设备内的脱氯剂输送至第二管道。输送设备设置在位于脱氯剂存储设备和交汇部b之间的第二管道上。输送设备可以为螺旋输送机。

42.本实用新型的压缩气体供给设备分别与脱氯剂存储设备和第二管道相连,使第一管道内形成脱氯剂流化床,这样形成的流化床更为稳定,有利于脱氯反应的进行,提高脱氯效率。

43.第二除尘设备

44.第二除尘设备设置为能够将来自第一管道的脱氯处理后的煤气继续脱氯和除尘,得到净化煤气。第二除尘设备水平设置。第二除尘设备的两侧分别设置有煤气进口和煤气出口。第二除尘设备的煤气进口与第一管道相连。第一管道与第二除尘设备的煤气进口相连接至少一部分是水平设置的。优选地,第一管道与第二除尘设备的煤气进口相连接的部分管道是水平设置的。这样有利于获得稳定的流场以改善脱氯和除尘效果。第二除尘设备的煤气出口与其他设置相连,用于进一步处理煤气。例如可以与余压透平发电设备相连。根据本实用新型的一个实施方式,第二除尘设备为布袋除尘器由。

45.余压透平发电设备

46.余压透平发电设备与第二除尘设备相连。余压透平发电设备利用净化煤气的余压及热能进行发电。

47.脱硫设备

48.脱硫设备与余压透平发电设备相连。脱硫设备设置为将来自余压透平发电设备的煤气中的硫化物脱除。

49.在某些实施方式中,脱硫设备包括有机硫水解设备和无机硫脱除设备。有机硫水解设备与余压透平发电设备相连。有机硫水解设备用于将来自余压透平发电设备的煤气中的有机硫成分分解为无机硫。无机硫脱除设备与有机硫水解设备相连。无机硫脱除设备用于将煤气中的无机硫脱除。

50.《冶金装置》

51.本实用新型的冶金装置包括高炉和高炉煤气干法处理装置。高炉煤气干法处理装置具体如前文所述,在此不再赘述。

52.高炉与第一除尘设备相连。在某些实施方式中,高炉通过煤气管道与第一除尘设备的高炉煤气进口相连。高炉煤气进口相连的至少一部分的煤气管道是水平设置的。优选地,与高炉煤气进口相连的部分的煤气管道是水平设置的。这样有利于获得稳定的流场以改善除尘效果。

53.实施例1

54.如图1所示,本实施例的高炉煤气干法处理装置包括第一除尘设备2、第一管道7、第二除尘设备3、第二管道604、脱氯剂存储设备 601、压缩气体供给设备602、输送设备603、第三管道605和第四管道606。

55.第一除尘设备2可以将来自高炉1的高炉煤气进行预除尘。优选地,第一除尘设备2为重力除尘器。本实施例中,第一除尘设备2水平设置,其两侧分别设置有高炉煤气进口和高炉煤气出口,其底部设置有多个灰斗。高炉1通过煤气管道与第一除尘设备2的高炉煤气进口相连,用于供给高炉煤气。该煤气管道与高炉煤气进口相连接的部分管道是水平设置的。这样有利于获得稳定的流场以改善除尘效果。

56.来自第一除尘设备2的预除尘后的煤气在第一管道7中进行脱氯处理。第一管道7的一端与第一除尘设备2的高炉煤气出口相连;其另一端与第二除尘设备3相连。第一管道7与第一除尘设备2的高炉煤气出口相连接的部分管道是水平设置的。这样有利于获得稳定的流场以改善脱氯效果。

57.脱氯剂存储设备601内设置有脱氯剂,以供给至第一管道7。脱氯剂的粒径小于75μm。

58.脱氯剂存储设备601与第一管道7之间通过第二管道604相连。第一管道7与第二管道604形成交汇部a。

59.压缩气体供给设备602可以同时向脱氯剂存储设备601和第二管道604供给压缩气体。压缩气体供给设备602可以为压缩氮气供给设备。

60.压缩气体供给设备602的出口具有两个分支,分别为第三管道 605和第四管道606。第三管道605与脱氯剂存储设备601相连,用于向脱氯剂存储设备601供给压缩气体。第四管道606与第二管道 604相连,用于向第二管道604供给压缩气体。

61.第四管道606与第二管道604形成交汇部b。输送设备603设置在脱氯剂存储设备601和交汇部b之间的第二管道604上。输送设备 603将脱氯剂输送至第二管道604。输送设备603为螺旋输送机。在供给至第二管道604的压缩气体的作用下,脱氯剂在第一管道7中形成流化床。

62.来自第一管道7的脱氯处理后的煤气在第二除尘设备3中进行继续脱氯和除尘,得到净化煤气。第二除尘设备3水平设置,其两侧分别设置有煤气进口和煤气出口。第二除尘设备3为布袋除尘器。第一管道7与第二除尘设备3的煤气进口相连,用于输送脱氯处理后的煤气。本实施例中,交汇部a与第二除尘设备3的煤气进口之间的第一管道7的长度为20~40m。第一管道7与第二除尘设备3的煤气进口相连接的部分管道是水平设置的。这样有利于获得稳定的流场以改善脱氯和除尘效果。第二除尘设备3的煤气出口与其他设置相连,用于进一步处理煤气。

63.实施例2

64.如图1所示,本实用新型的高炉煤气干法处理装置还包括余压透平发电设备4和脱硫设备。

65.余压透平发电设备4利用净化煤气的余压及热能进行发电。余压透平发电设备4与第二除尘设备3相连。

66.脱硫系统包括有机硫水解设备501和无机硫脱除设备502。有机硫水解设备501与余压透平发电设备4相连,用于将来自余压透平发电设备4的煤气中的有机硫成分水解为无机硫。无机硫脱除设备502 与有机硫水解设备501相连,用于将煤气中的无机硫脱除。

67.应用例

68.将实施例2的高炉煤气干法处理装置用于高炉煤气处理。脱氯剂存储设备601中脱氯剂由重量比为6:4的naco3和cao组成。脱氯剂喷入第一管道7的量为30kg/h。脱氯效率达到97%。连续运行3个月,脱氯效率稳定,未发现管道明显腐蚀现象,余压透平发电设备未出现积盐问题。

69.本实用新型并不限于上述实施方式,在不背离本实用新型的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1