一种燃烧炉及气化系统的制作方法

1.本实用新型涉及煤化工技术领域,具体而言,涉及一种燃烧炉及气化系统。

背景技术:

2.生物质双床气化系统主要包括以下三部分:流化床气化炉、碳分离系统和流化床燃烧炉。生物质破碎成颗粒后进入到气化炉中,在气化炉中热解和气化,气化炉为鼓泡床,循环生物质气和水蒸气作为气化炉的流化气,水蒸气作为气化剂;从气化炉溢流出来的生物质碳和床料进入到碳分离系统,生物质碳被分离出来作为产品;其余床料进入到燃烧炉被加热,燃烧炉为鼓泡床,鼓泡床密相区上部为提升管,当密相区床层高度到达提升管底部时,循环物料即床料被提升管提升送到气化炉,为气化炉的热解和气化提供热量,燃烧炉的燃料同样为生物质破碎后的颗粒。

3.生物质料因为破碎后颗粒之间的孔隙率较大,所以生物质料的料封能力较差,为了防止烟气从给料侧窜出,目前只能从鼓泡床的稀相区给料,即生物质给料点为负压或微正压,不能从鼓泡床的密相区给料,但从稀相区进入的生物质料因为密度轻,不能和下部密相区的床料有较好的混合,导致密相区上部容易超温结焦,下部温度不够,同时,上部的稀相区进料在燃烧炉中未反应完全,就直接从提升管被输送走,导致燃烧炉的进料量加大。

技术实现要素:

4.鉴于此,本实用新型提出了一种燃烧炉及气化系统,旨在解决现有燃烧炉密相区温度不均匀的问题。

5.一个方面,本实用新型提出了一种燃烧炉,包括:炉体、第一提升管和第二提升管;其中,

6.所述第一提升管和所述第二提升管并列插设于所述炉体中,且二者的进口端均位于所述炉体中,二者的出口端均延伸至所述炉体的外部;

7.所述第一提升管的进口端位于所述密相区的中部,用以将热循环物料送入到气化炉中,从而为气化炉的热解和气化提供热量;

8.所述第二提升管的进口端位于所述炉体中密相区的顶部,用以将循环物料和经稀相区输入的生物质燃料中未完全燃烧的部分再次输送至所述密相区的底部,从而使所述密相区的上下温度保持均匀。

9.进一步地,上述燃烧炉中,所述炉体上靠近所述第二提升管的一侧连接有生物质给料器。

10.进一步地,上述燃烧炉中,所述生物质给料器的出料口位于所述第二提升管的底部上方。

11.进一步地,上述燃烧炉中,所述密相区的第一侧设置有第一返料口,用以接收来自碳分离系统的返料;所述密相区的第二侧设置有第二返料口,用以接收来自所述第二提升管的物料。

12.进一步地,上述燃烧炉中,所述第一提升管的进口端与所述炉体底部的距离为所述密相区的高度的1/3~1/2。

13.进一步地,上述燃烧炉中,所述第一提升管的内径为所述第二提升管的内径的1/2。

14.本实用新型提供的燃烧炉,通过在炉体内将第一提升管插入到燃烧炉密相区中部,以将热循环物料输入至气化炉,以为气化炉提供热量;将第二提升管插入到燃烧炉密相区顶部,以将循环物料和经稀相区输入的生物质燃料中未完全燃烧的部分再次输送至密相区底部,以保证密相区的上下温度保持均匀,避免了燃烧炉密相区上部容易超温结焦,下部温度不够和燃烧炉给料量大的问题。

15.另一方面,本实用新型还提供了一种气化系统,包括:气化炉、碳分离系统和上述任一项所述的燃烧炉;其中,

16.所述气化炉的第一出料口与所述碳分离系统的第一进料口连通,所述碳分离系统的第一出料口与所述燃烧炉的第一返料口连通;

17.所述燃烧炉的第一提升管的出料口与所述气化炉的循环物料进口连通;所燃烧炉的第二提升管的出料口与所述燃烧炉的第二返料口连通。

18.进一步地,上述气化系统中,还包括:第一气固分离装置和第一烟气余热回收装置;其中,

19.所述第一气固分离装置的进口与所述第一提升管的出料口连通,所述第一气固分离装置的第一出口与所述第一烟气余热回收装置的进口连通,所述第一气固分离装置的第二出口与所述气化炉的循环物料进口连通。

20.进一步地,上述气化系统中,还包括:第二气固分离装置和第二烟气余热回收装置;其中,

21.所述第二气固分离装置的进口与所述第二提升管的出料口连通,所述第二气固分离装置的第一出口与所述第二烟气余热回收装置的进口连通;所述第二气固分离装置的第二出口与所述燃烧炉的第二返料口连通。

22.进一步地,上述气化系统中,还包括:烟气净化装置;其中,

23.所述第一烟气余热回收装置的出口通过第一阀门与烟气净化装置的进口连通;所述第二烟气余热回收装置的出口通过第二阀门与烟气净化装置的进口连通。

24.本实用新型提供的气化系统,在燃烧炉内设置第一提升管和第二提升管,以分别将热循环物料输入至气化炉,为气化炉提供热量;将循环物料和经稀相区输入的生物质燃料中未完全燃烧的部分再次输送至密相区底部,以保证密相区的上下温度保持均匀,避免了燃烧炉密相区上部容易超温结焦,下部温度不够和燃烧炉给料量大的问题。

附图说明

25.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

26.图1为本实用新型实施例提供的燃烧炉的结构示意图;

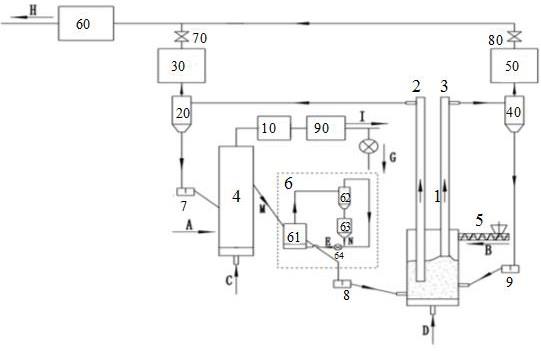

27.图2为本实用新型实施例提供的气化系统的结构示意图。

具体实施方式

28.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

29.参阅图1,本实用新型实施例的燃烧炉包括:炉体1、第一提升管2和第二提升管3;其中,所述第一提升管2和所述第二提升管3并列插设于所述炉体1中,且二者的进口端均位于所述炉体1中,二者的出口端均延伸至所述炉体1的外部;所述第一提升管2的进口端位于所述密相区的中部,用以将热循环物料送入到气化炉4中,从而为气化炉4的热解和气化提供热量;所述第二提升管3的进口端位于所述炉体1中密相区的顶部,用以将循环物料和经稀相区输入的生物质燃料中未完全燃烧的部分再次输送至所述密相区的底部,从而使所述密相区的上下温度保持均匀。

30.具体而言,炉体1内进行物料的燃烧,其分为密相区和稀相区,密相区位于下部,稀相区位于上部;炉体1底部设置有风室11,风室11的底部开设有空气进口111。

31.所述炉体1上靠近所述第二提升管3的一侧连接有生物质给料器5,用以接收生物质给料器5输送的生物质燃料。对应的,炉体1上靠近第二提升管3的一侧设置有生物质料进口,以与生物质给料器5连通。

32.优选的,所述生物质给料器5的出料口位于所述第二提升管3的底部上方,一方面,用以防止生物质燃料未经充分反应直接经过第一提升管2输送至气化炉4中,而燃烧炉达不到设计温度;另一方面,流化床稀相区更容易进料。

33.第一提升管2和第二提升管3均为一端位于炉体1内部,另一端延伸至炉体1外部的提升管。二者可以沿竖直方向平行插入炉体内部,二者之间的水平距离可以根据实际情况确定。第一提升管2的进口端插入密相区中部,以将充分加热的热循环物料输送入气化炉4中,为气化炉4的热解和气化提供热量;本实施例中,所述第一提升管2的进口端与所述炉体1底部的距离为所述密相区的高度的1/3~1/2。这样能使得未充分燃烧的生物质通过第二提升管3进入第三返料器9,随后进入燃烧炉底部进行燃烧产生高温,以使第一提升管2在此处获得高温固体物料,进而加热气化炉物料。

34.由于第一提升管2中输出的热循环物料中还携带有部分热烟气;优选的,第一提升管的出口21连通有第一气固分离器,用以将热循环物料捕集后,送入到气化炉4中。

35.第二提升管3的进口端位于炉体1中密相区的顶部,以将循环物料和经稀相区输送的生物质燃料中未完全燃烧的部分再次输送至密相区的底部进行燃烧,以防止燃烧炉密相区上部由于燃料不能与下部床料进行良好的混合而容易超温结焦,密相区下部的加热温度太低,导致燃烧炉中生物质燃料给料量大的问题。本实施例中的循环物料可以为床料。

36.由于第二提升管3中输出的循环物料和未完全燃烧的生物质燃料中还携带有部分热烟气;优选的,第二提升管的出口31连通有第二气固分离器,用以将循环物料和未完全燃烧的生物质燃料捕集后,送入到燃烧炉密相区底部。

37.所述密相区的第一侧设置有第一返料口12,用以接收来自碳分离系统6的返料;所

述密相区的第二侧设置有第二返料口13,用以接收来自所述第二提升管3的物料。第一返料口12可以设置在炉体1上靠近密相区底部的位置,第二返料口13可以设置在炉体1上靠近密相区中部的位置。

38.本实施例中,为了增加燃烧炉内的循环量从而增加燃烧效率,第一提升管2的内径为所述第二提升管3的内径的1/2。

39.上述显然可以得出,本实施例中提供的燃烧炉,通过在炉体内将第一提升管插入到燃烧炉密相区中部,以将热循环物料输入至气化炉,以为气化炉提供热量;将第二提升管插入到燃烧炉密相区顶部,以将循环物料和经稀相区输入的生物质燃料中未完全燃烧的部分再次输送至密相区底部,以保证密相区的上下温度保持均匀,避免了燃烧炉密相区上部容易超温结焦,下部温度不够和燃烧炉给料量大的问题。

40.参见图2,另一方面,本实用新型还提供了一种气化系统,包括:气化炉4、碳分离系统6和上述的燃烧炉;其中,所述气化炉4的第一出料口与所述碳分离系统6的第一进料口连通,所述碳分离系统6的第一出料口与所述燃烧炉的第一返料口12连通;所述燃烧炉的第一提升管2的出料口与所述气化炉4的循环物料进口连通;所燃烧炉的第二提升管3的出料口与所述燃烧炉的第二返料口13连通。

41.具体而言,气化炉4的循环物料进口处连通有第一返料器7,燃烧炉的第一返料口连通有第二返料器8,燃烧炉的第二返料口连通有第三返料器9。气化炉4的一侧设置有生物质燃料进口,气化炉4的底部设置有循环气进口。生物质燃料a加入到气化炉4中,在气化炉4内,生物质发生热解反应,并与水蒸气c发生气化反应。气化炉4顶部的第二出料口依次连通有烟气余热回收单元10和烟气净化单元90,以将净化后的一部分产品i直接输出,将另一部分循环气g连同水蒸气c再次经气化炉4底部的循环气进口输入,进行循环利用。

42.碳分离系统6可以包括:碳分离器61、气固分离器62和碳仓63;其中,碳分离器的进口与气化炉4的第一出料口连通,气化炉4的产物中含残余半焦的返料m通过气化炉4的第一出料口(也即溢流口)进入到碳分离器中。气固分离器可以为旋风分离器。

43.碳分离器61的第一出口与气固分离器62的进口连通,气固分离器的第一出口与碳仓连通,气固分离器的第二出口通过循环风机64与碳分离器61的进口连通,以将循环烟气e再次输送至碳分离器中。碳分离系统6中的循环过程为:返料m(包含碳颗粒n )在碳分离器61中产生流化状态,碳颗粒n因为密度轻被循环烟气e(不带细颗粒烟气)携带出碳分离器61,携带碳颗粒n的循环烟气(带细颗粒烟气)进入到气固分离器62,颗粒碳n被分离下来进入到碳仓,作为产品,从气固分离器上部排出的循环烟气e进入到循环风机中,然后再送入到碳分离器中,依次往复利用。

44.碳分离器的第二出口通过第二返料器8与燃烧炉的第一返料口连通。

45.本实施例中,燃烧炉的具体实施方式可参照上述实施例,此处不再赘述。

46.上述实施例中,还包括:第一气固分离装置20和第一烟气余热回收装置30;其中,所述第一气固分离装置20的进口与所述第一提升管2的出料口连通,所述第一气固分离装置20的第一出口与所述第一烟气余热回收装置30的进口连通,所述第一气固分离装置20的第二出口与所述气化炉4的循环物料进口连通。

47.具体而言,所述第一气固分离装置20的第二出口通过第一返料器7与所述气化炉4的循环物料进口连通。第一气固分离装置20可以为旋风分离器。

48.上述实施例中,还包括:第二气固分离装置40和第二烟气余热回收装置50;其中,所述第二气固分离装置40的进口与所述第二提升管3的出料口连通,所述第二气固分离装置40的第一出口与所述第二烟气余热回收装置50的进口连通;所述第二气固分离装置40的第二出口与所述燃烧炉的第二返料口连通。第二气固分离装置40可以为旋风分离器。

49.具体而言,第二烟气余热回收装置50的进口与第二气固分离装置40的第一出口连通,以回收气固分离器中分离的烟气的热量。所述第二气固分离装置40的第二出口通过第三返料器9与所述燃烧炉的第二返料口连通。第二气固分离装置40可以为旋风分离器。

50.上述各实施例中,还包括:烟气净化装置60;其中,所述第一烟气余热回收装置30的出口通过第一阀门70与烟气净化装置60的进口连通;所述第二烟气余热回收装置50的出口通过第二阀门80与烟气净化装置60的进口连通。

51.具体而言,第一阀门70和第二阀门80可以均为调节阀。本实施例中,可以通过控制第一阀门70和第二阀门80的开度去调节第一提升管2和第二提升管3中的烟气量和提升物料量。

52.具体实施时,如果燃烧炉与气化炉4温度温差过大,开大第一阀门70的开度,或减小第二阀门80的开度。如果燃烧炉与气化炉4温度差过小,减小第一阀门70的开度,或增大第二阀门80的开度。如果燃烧炉不需要加入生物质燃料,也可关闭第二阀门80,即不需要第二提升管3进行提升。

53.综上,本发明提供的气化系统,通过在燃烧炉内设置第一提升管和第二提升管,以分别将热循环物料输入至气化炉,为气化炉提供热量;将循环物料和经稀相区输入的生物质燃料中未完全燃烧的部分再次输送至密相区底部,以保证密相区的上下温度保持均匀,避免了燃烧炉密相区上部容易超温结焦,下部温度不够和燃烧炉给料量大的问题,进一步的,在第一烟气余热回收装置的出口设置第一阀门,在第二烟气余热回收装置的出口设置第二阀门,进而控制燃烧炉与气化炉的温差,以提高气化炉的碳转化率和燃烧炉的燃烧效率。

54.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1