用于通过蒸汽裂化生产乙烯和/或其他烯烃的方法和设备与流程

本发明涉及根据各独立权利要求的前序部分的用于通过蒸汽裂化生产乙烯和/或其他烯烃的方法和设备。

背景技术:

1、例如,在《乌尔曼工业化学百科全书》中的“乙烯”一文(2009年4月15日在线版doi10.1002/14356007.a10_045.pub2)中描述了碳氢化合物的蒸汽裂化方法和设备。蒸汽裂化主要用于获得短链烯烃(如乙烯和丙烯)、二烯烃(如丁二烯)或芳烃,但并不局限于获得此类化合物。

2、在蒸汽裂化过程中,会得到组分混合物(也称为裂解气体或粗制气体),对该组分混合物进行适当的生产流程,以获得所需的单个组分。通常情况下,在相应处理流程的第一部分(前端部分)中,除去重质化合物(如果存在),然后进行所谓的粗制气体压缩、酸性气体去除和干燥。前端部分处理完后是分馏,在分馏过程中,通过使用乙烯或c2制冷剂和丙烯或c3制冷剂的热分离工艺形成馏分,并在必要时进一步分离。详细信息请参阅《乌尔曼工业化学百科全书》中引用的文章“乙烯”,特别是第5.3.2.1节“前端部分”和第5.3.2.2节“碳氢化合物分馏部分”。

3、在相应分馏的一个实施例中(也可用于本发明上下文),分馏首先涉及将具有两个碳原子的烃和较低沸点组分(如甲烷和氢)与具有三个碳原子的烃和高沸点化合物分离。这样的步骤通常也被称为脱乙烷,相应的分馏配置被称为“先脱乙烷”或“前端脱乙烷”方法。

4、在脱乙烷过程中,以气态形式获得的具有两个碳原子的烃和低沸点组分的馏分可以送入至进一步的分离过程,在进一步的分离过程中,具有两个碳原子的烃与低沸点组分分离。这一步骤也称为脱甲烷。因此,在“先脱乙烷”或“前端脱乙烷”的方法中,脱甲烷是在脱乙烷的下游进行的。

5、在另一种方法中,脱乙烷和脱甲烷的步骤也可以按相反的顺序进行。这种方法被称为“先脱甲烷”或“前端脱甲烷”法。更多的方法变体见所引用的技术文献。

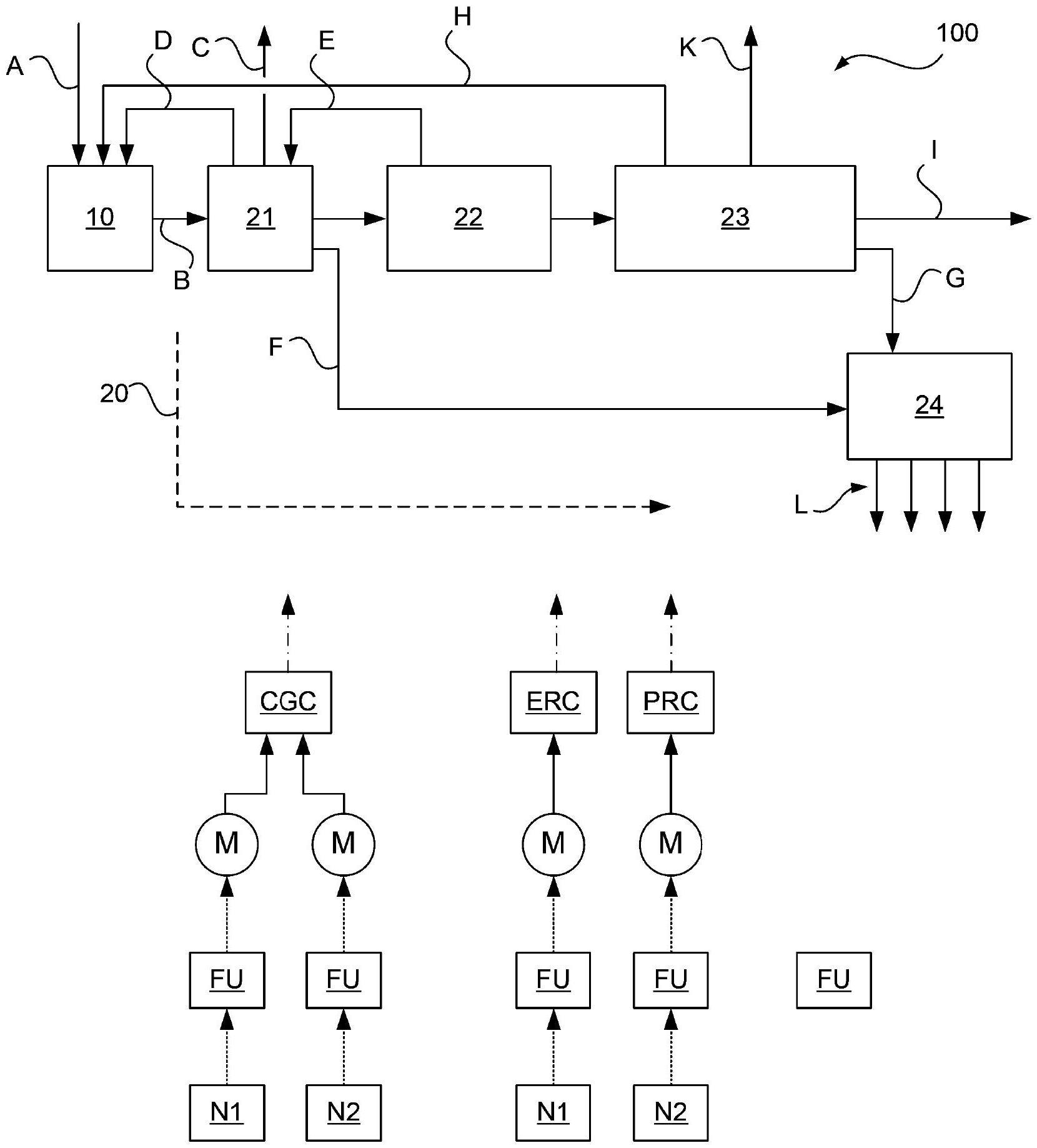

6、作为相应处理流程的一部分,压缩机用于不同的位置。特别地,使用粗制气体压缩机(cgc)进行粗制气体压缩,并且使用所谓的乙烯制冷剂压缩机(erc)和所谓的丙烯制冷剂压缩机(erc)来提供乙烯或c2制冷剂和丙烯或c3制冷剂。这些术语在下文中使用,但可选地,乙烷也可以在乙烯制冷剂压缩机中被压缩,丙烷也可以在丙烯制冷剂压缩机中被压缩。热分离后的产物馏分可通过另外的压缩机进行压缩,即所谓的产物压缩机。

7、ep3730592a1描述了一种烯烃合成设备。该设备包括进料预处理部分,用于对进料流进行预处理;热解部分,包括一个或多个热解反应器,用于在稀释剂存在的情况下,裂化输入流中的烃,以产生裂化气流。设置初级分馏和压缩部分,用于从裂化气流中提供热回收并骤冷裂化气流,从裂化气流中除去组分,并压缩裂化气流,从而提供压缩裂化气流。备选地或附加地,可设置产物分离部分,该部分用于从压缩裂化气流中分离出产物烯烃流。与传统的烯烃合成设备相比,该烯烃合成设备的构造,使得烯烃合成设备所需的能量和/或净能量中的大部分和/或一个或多个部分由非碳基和/或可再生能源和/或电力提供。

8、本发明的目标是改进相应的方法和设备,特别地,还将它们配置为适应设备所在地的相应能量范围。

技术实现思路

1、这一目标通过用于通过蒸汽裂化生产乙烯和/或其他烯烃的方法和设备来实现,该方法和设备具有各独立权利要求的特征。各实施例为从属权利要求和下文描述的客体。

2、总体而言,本发明提出了一种通过蒸汽裂化生产乙烯和/或其他烯烃的方法,其中一个或多个裂化器,即裂化炉,可按常规方式设置对流和辐射区,装有含链烷烃的进料,如石脑油或乙烷或相应的混合物或本领域已知或有利的任何其他进料,并且粗制气体是从一个或多个裂化器中取出的,其中粗制气体至少部分地经历处理,所述处理包括粗制气体压缩以及使用乙烷和/或乙烯制冷剂(c2制冷剂)和丙烷和/或丙烯制冷剂(c3制冷剂)的热分离(23)。特别地,上述提及的制冷剂可用于冷凝混合气体,用于使分离塔的贮槽蒸发器沸腾或用于相应的塔顶冷凝器中。

3、此处提到的“乙烷和/或乙烯制冷剂”或“c2制冷剂”或“丙烷和/或丙烯制冷剂”或“c3制冷剂”,可以是相应的纯物质,也可以是所提及组分的混合物。在每种情况下,还可能含有其他成分,通常含量小于10%。

4、在本发明的范围内使用粗制气体压缩机来压缩粗制气体,使用c2制冷剂压缩机压缩c2制冷剂,并且使用c3制冷剂压缩机压缩c3制冷剂。对于相应方法的进一步细节,其也将在下面通过示例的方式进行解释,明确参考开头引用的现有技术。如前所述,c2制冷剂压缩机和c3制冷剂压缩机也简称为c2制冷剂压缩机(erc)或c3制冷剂压缩机(prc)。

5、根据本发明,粗制气体压缩机包括两个串联压缩机组,并且其中每一个压缩机组、c2制冷剂压缩机和c3制冷剂压缩机分别至少部分地使用电驱动器操作。为避免误解,需要指出的是,某些压缩机或压缩机组“分别”使用电驱动器驱动的说法应理解为,其中一个压缩机组由第一电驱动器驱动,另一个压缩机组由第二电驱动器驱动,c2制冷剂压缩机由第三个电驱动器驱动,c3制冷剂压缩机由第四电力驱动器驱动。在本发明中,粗制气体压缩机的压缩机组之一,特别地,上游压缩机组包括两级压缩机,另一个压缩机组特别地包括三级压缩机。更一般地,压缩机组包括不同数量的压缩机级。如根据本发明已经认识到的,本发明提出的工作方式与现有技术中已知的驱动方式(例如根据api 612或其他标准的冷凝蒸汽涡轮机)相比具有特别的优势。在这种传统的工作模式中,其以下描述无意以任何方式限制本发明,设置裂化器,例如利用废热,向裂化器提供超高压蒸汽(hhp蒸汽),即压力水平为90至130巴、温度水平为450至540℃的蒸汽,用于驱动粗制气体压缩机。超高压蒸汽通常由粗制气体压缩机的驱动涡轮机的高压部分进行膨胀。随后,大部分蒸汽被提取为高压蒸汽(hp蒸汽),即压力为35至50巴、温度为250至400℃的蒸汽,并供应给c2制冷剂压缩机和c3制冷剂压缩机的驱动涡轮机。根据其他用户需求,还可生产中压蒸汽(mp蒸汽)或低压蒸汽(lp蒸汽),即压力为15至25巴、温度为200至250℃的蒸汽,或压力为3至8巴、温度为150至190℃的蒸汽。为提高总能量平衡,可以从高压蒸汽发生器或外部来源输入额外的蒸汽。在这种情况下,也可以通过设备边界提供用于平衡的蒸汽出口。

6、上述描述的传统方法的能量平衡必须考虑到三个大消耗者(即粗制气体压缩机、c2制冷剂压缩机和c3制冷剂压缩机)的电力需求所造成的限制。这通常需要安装一个高压蒸汽发生器,由相应的蒸汽锅炉组成,以解除超高压和高压蒸汽需求之间的耦合,实现能量平衡。这增加了结构的复杂性。此外,蒸汽的冷凝热大部分未被利用,而来自涡轮机的废蒸汽通常通过冷却水来冷凝,这增加了设备方面的支出。使用超高压和高压蒸汽发生器会排放大量二氧化碳,而且通常无法提供或不可能集成替代(如可选的二氧化碳中性)能源来驱动压缩机。

7、使用本发明可以使乙烯的生产或其他烯烃的生产,在蒸汽和二氧化碳平衡方面更加灵活,这是因为使用电驱动器后,压缩机在运行过程中的独立性大大提高。特别地,在本发明中,在压缩粗制气体时使用高压蒸汽,和随后在压缩制冷剂时使用高压蒸汽的刚性耦合在本发明上下文中不再对灵活性构成障碍。

8、根据本发明的特别优选的实施例,仍通过使用一个或多个裂化器的废热,提供超高压蒸汽。然而,超高压蒸汽有利地至少部分从所述设备输出,和/或至少部分用作其他方法步骤的热源,而不用于驱动粗制气体压缩机、c2制冷剂压缩机和c3制冷剂压缩机。

9、在本发明的特别优选的实施例中,或者作为本发明提出的措施的替代方案,超高压蒸汽可以在适应单元(即所谓的减压站)中针对压力和/或温度进行适应,以供输出和/或预期用途。在适应单元中,特别地,还可以将产生的任何冷凝热用于其他目的,例如馈送到区域供热网络中。

10、根据特别优选的实施例,本发明使用的方法可以在不使用高压蒸汽锅炉的情况下进行。换句话说,使用本发明可以省去相应的高压蒸汽锅炉,从而减少对化石能源载体的需求,并因此改善二氧化碳平衡。原则上,在本发明上下文中,可以在任何一点加入二氧化碳中性能源,从而在二氧化碳足迹方面实现相当大的灵活性。如上所述,本发明的粗制气体压缩机包括两个串联压缩机组,即可单独驱动的结构单元,其中粗制气体压缩机的每一个压缩机组、c2制冷剂压缩机和c3制冷剂压缩机分别通过电驱动器操作,电驱动器具有至少部分相同的性能特征。有利地,电驱动器也可以在结构上基本相同。这样,共用部件的数量增加,在标准化概念的意义上,相应设备的制造也会得到显著改善。

11、具有至少部分相同的性能特征的电驱动器,可以特别地被提供为结构上相同的变速驱动器,并且这些驱动器分别通过变频器供电。通过这种方式,可以实现相应的标准化,并同时实现转速的灵活性。特别地,这里可以设置四个变频器,其中所述变频器中的两个或甚至全部四个,在设备运行时,随时用于向电驱动器供电。第五变频器可保留冗余备用,特别地,出于必要的维护和/或修理工作。

12、本发明的使用使得可以使用结构完全相同的机器,特别是驱动器,从而尤其简化了这些机器所需(通用)部件的仓储和维护。本发明基于这样一种认识:即尽管存在相关困难和专家们的相应担忧,但使用结构相同的驱动装置是可能的和有利的。因此,本发明特别改进了相应设备的制造和运行,而根据本发明或本发明实施例提出的措施在现有技术中并不是显而易见的。

13、由于粗制气体压缩机、乙烯压缩机和丙烯压缩机的性能差别很大,因此协调驱动器的性能并非易事。此外,乙烯压缩机和丙烯压缩机的性能比是可变的,特别是取决于进料和工艺管理(较重烃的分离,特别是具有五个或或五个以上碳原子的烃的分离)。粗制气体压缩机通常由五级组成,这从表面上看是不可分割的。粗制气体压缩机的压力条件只能在有限的范围内改变,因为单级的高压条件会导致高温,从而有结垢的危险。在不了解本发明实施例的情况下,这阻碍了本领域技术人员考虑相应的解决方案。

14、在本发明的实施例上下文中,特别地,粗制气体压缩机可以按上述方式分为两级和三级,也可以发生在给定的限制范围内,压力条件的改变,特别地,外部制冷的使用,如根据本发明的实施例所提供的那样。这进而也导致了丙烯压缩机的理想装载,特别是由此使用的丙烯压缩机,因此也导致了丙烯和乙烯压缩机的对准。

15、在不了解本发明或本发明相应实施例的情况下,使用结构相同的变速驱动器也不是显而易见的,因为不仅功率而且扭矩都必须保持一致。这意味着压缩机要么以相似的速度旋转,要么必须使用齿轮机构(速度和扭矩的转换)。如果不使扭矩一致,即使功率相同,电机也无法实现标准化。因此,在本例中,特别地使用一个或多个齿轮机构。

16、本发明实施例的优点特别体现在通过使用附加的变频器提供冗余n+1。在本发明的其他实施例中,这也可以通过不同的变频器和/或驱动器来实现,但需要在效率、备件库存和尺寸方面进行相应的调整。在此,附加的变频器必须与四个常用变频器中最大的一个相对应,在不进行负载协调的情况下,这将不可避免地大于四个相同驱动器的平均功率。

17、四个变频器可以完全冗余(2x 100%)成对安装,其中每对变频器中的两个可以在部分负载(2x 50%)下并行运行,或者在开关模式(交替)下满负荷运行(每种情况下为1x100%)。在有两个独立供电网络的情况下,变频器可以有利地连接到两个网络。如果预计供电网络中会出现电压下降/故障,并且需要尽量缩短开关时间以提高设备的可用性,那么这种冗余概念就尤为合适。

18、对于超出变频器性能极限的大功率驱动器,也可以采用3x 50%冗余概念,即两个变频器并行运行,提供100%的总功率。

19、在本发明方法的一个实施例中,四个变频器和第五变频器中分别被提供为变频器装置的一部分,其中第五变频器的变频装置在所述方法执行期间保持操作状态,特别是热待机状态,即至少部分通电状态,这将在下文中解释。

20、根据一个实施例,变频器装置各自包括输入变压器,特别是vsd变压器以及输入和输出,其中输入和输出(输入,特别是经由输入变压器)经由开关单元连接到电源和相应的驱动器。通过选择性地激活输出端的开关单元,相应的变频器可以选择性地连接到该驱动器而不是其他驱动器。

21、根据现行标准,变速电驱动器的平均故障前或维修间运行时间(平均故障间隔时间mtbf或平均维修时间mttr)约为10年。然而,由于设备运行需要同时使用所有三个压缩机(cgc、erc和prc),可用性降低(例如,通过可靠性框图),因此很难实现设备不间断运行5年的行业标准。然而,驱动器的标准化使得主要备件(有时无论如何都是必要的)可以安装在“冷备用”或“热备用”状态。因此,在发生故障的情况下,可以有利地在相应单元之间进行切换,而不会有(明显的)延迟。因此,本发明上下文中平均故障间隔时间(mtbf)或平均维修时间(mttr)可以提高,例如可长达20年。

22、在所述本发明的实施例中,第五变频器,有利地包括外围设备(冷却、变压器、开关设备),因此已安装就绪,可随时使用,并相互连接,可作为现有四个变频器每一个的冗余备用。为了切换,可以考虑暂时停机或停止(“冷备用”)。备选地,也可在运行过程中进行切换,以尽量减少驱动扭矩的中断。切换时间小于500毫秒在技术上是可行的,也是可取的;在控制技术方面,切换序列可选地与压缩机的泵保护控制耦合(向防浪涌控制器发出前馈信号)。

23、在本发明的实施例中,相应的变压器和变频器尤其是所谓的“资本备件”,在相应设备的安装过程中已经提供,并在运行过程中持续准备就绪。因此,它们已包含在投资成本中。

24、如果这些备件没有如本发明的实施例中所提供的那样被放入仓库,而是作为“已安装”备件,那么这些备件可以在很短的时间内,例如在上述500毫秒内准备就绪。

25、本发明的一个特别优势还在于,粗制气体压缩机、c2制冷剂压缩机和c3制冷剂压缩机可以设置在地面,因为需要台基的电容器不是必须的。

26、有利地,可以至少暂时地使用外部制冷,例如通过使用丙烷或丙烯制冷(c3制冷),在粗制气体压缩机中进行中间冷却。原则上,这种中间冷却可以在每级之前进行。预冷却,特别是第四级的预冷却是特别有利的,因为这样一方面可以实现第一级到第三级的相同性能,另一方面也可以实现第四级和第五级的相同性能,同时避免出口温度过高。在这种情况下,可以提供与上面示例中不同的压缩机级数与驱动器的分布。在所述标准化的意义范围内,这一点尤为有利。在本发明上下文中,使用c2制冷剂和/或c3制冷剂的至少一部分提供外部制冷以用于中间冷却,即相应的制冷剂从各自的制冷剂回路中耦合出来。

27、在本发明的实施例中,上述中间冷却可以永久进行,或者(仅)当冷却水温度和/或注水被识别为不足和/或不起作用时,则使用外部制冷来进行中间冷却。这样可以优化运行成本。

28、在本发明上下文中,在特别优选的实施例中,粗制气体压缩机、c2制冷剂压缩机和c3制冷剂压缩机的电驱动器的驱动功率由冷却能力在c2制冷剂回路和c3制冷剂回路之间的转移来调节和/或由将c3制冷作为粗制气体压缩机的附加中间冷却进行集成来调节,其中在c2制冷剂回路中使用c2制冷剂,在c3制冷剂回路中使用c3制冷剂,从而尽可能地均化功率需求。

29、本发明还涉及一种用于通过蒸汽裂化生产乙烯和/或其他烯烃的设备,该设备具有一个或多个裂化器,所述一个或多个裂化器用于装入含链烷烃进料,并提供粗制气体,其中该设备用于使粗制气体至少部分地经历处理,所述处理包括压缩以及使用c2制冷剂和c3制冷剂的热分离,其中粗制气体压缩机用于粗制气体压缩,c2制冷剂压缩机用于c2制冷剂压缩,c3制冷剂压缩机用于c3制冷剂压缩。根据本发明,粗制气体压缩机(cgc)包括两个串联压缩机组,并且其中为了提供粗制气体压缩机的两个压缩机组、c2制冷剂压缩机和c3制冷剂压缩机的驱动功率的至少部分,提供多个电驱动器,所述电驱动器具有至少部分相同的性能特征,特别是提供为结构相同的变速驱动器,并且各自都能够经由变频器(fu)馈电。

30、关于相应设备及其实施例的特征和优点,请参考上文有关本发明提出的方法及其实施例的解释,因为这些内容同样适用于设备及其实施例。特别是对于被设计成实施如上文所述的不同实施例的方法的设备,也是如此。

31、下面将参照附图对本发明进行更详细的描述,附图展示了本发明的实施例。

- 还没有人留言评论。精彩留言会获得点赞!