一种具有污水气化功能的煤干馏-气化工艺及其装置的制作方法

本发明涉及煤化工领域,具体而言,涉及一种具有污水气化功能的煤干馏-气化工艺及其装置。

背景技术:

1、石油化工包括汽油、航空煤油、柴油、液化石油气、乙烯原料、聚丙烯原料、替代燃料等,而煤化工是一种以替代石油化工的产品为主的化工工艺,其与能源、化工技术结合,可形成煤炭,是一种能源化工一体化的新兴产业。碳是煤中最重要的组成元素,碳含量随煤化程度的升高而增加,泥炭为50~60%;褐煤为60~77%;烟煤为74~92%;无烟煤为90~98%。氢是煤中第二个重要的组成元素,腐泥煤的氢含量比腐植煤高,一般在6%以上,有时高达11%。煤炭能源化工产业将在中国能源的可持续利用中扮演重要的角色,是今后的重要发展方向,这对于中国减轻燃煤造成的环境污染、降低对进口石油的依赖均有着重大意义。

2、目前煤化工对煤利用过程中存在的问题

3、(1)对比基准不一致。例如水煤浆、干粉气化的效率和消耗,反应的是气化炉本身的耗煤量与产出有效气之间的关系,只计算了气化炉的效率,因此不能反应整个工艺流程的效率。应该考虑生产过程中相关设施的消耗,如干燥、制粉、蒸汽、电力消耗等,因此综合效率更低。

4、(2)煤化工是耗水大户,而我国水资源分布严重不均,从东南向西北递减,水资源与煤炭资源逆向分布,大部分产煤区人均水资源为全国平均水平的1/4~1/2,煤化工受水的制约突出。发展煤化工与水资源匮乏形成矛盾,缺水成为煤化工项目的严重“隐忧”,反过来煤化工的高耗水成为当地环境“隐患”。目前生产1吨煤制油的耗水量约为9吨,煤制烯烃约为20吨,煤制二甲醚约为12吨,煤制天然气耗水量约为6吨,煤制乙二醇约为9吨。煤炭富集地区集中了大量的高耗水煤化工项目,加剧地区水资源的紧缺。

5、(3)煤化工不仅是耗水大户,同时也是产污大户。煤化工工艺复杂、流程长、投资大,能效较石油和天然气低,为发挥规模效益,大型的煤化工生产极易造成局部生产区的污染及生态问题发生。尤其煤化工污水具有污水量大、污染物复杂、难处理、处理成本高等特点,如何将高污染的水减量化或资源化,实现低成本、高效利用来克服煤化工的污水难题,控制好煤化工的“水龙头”成为煤化工的技术的发展方向之一。

技术实现思路

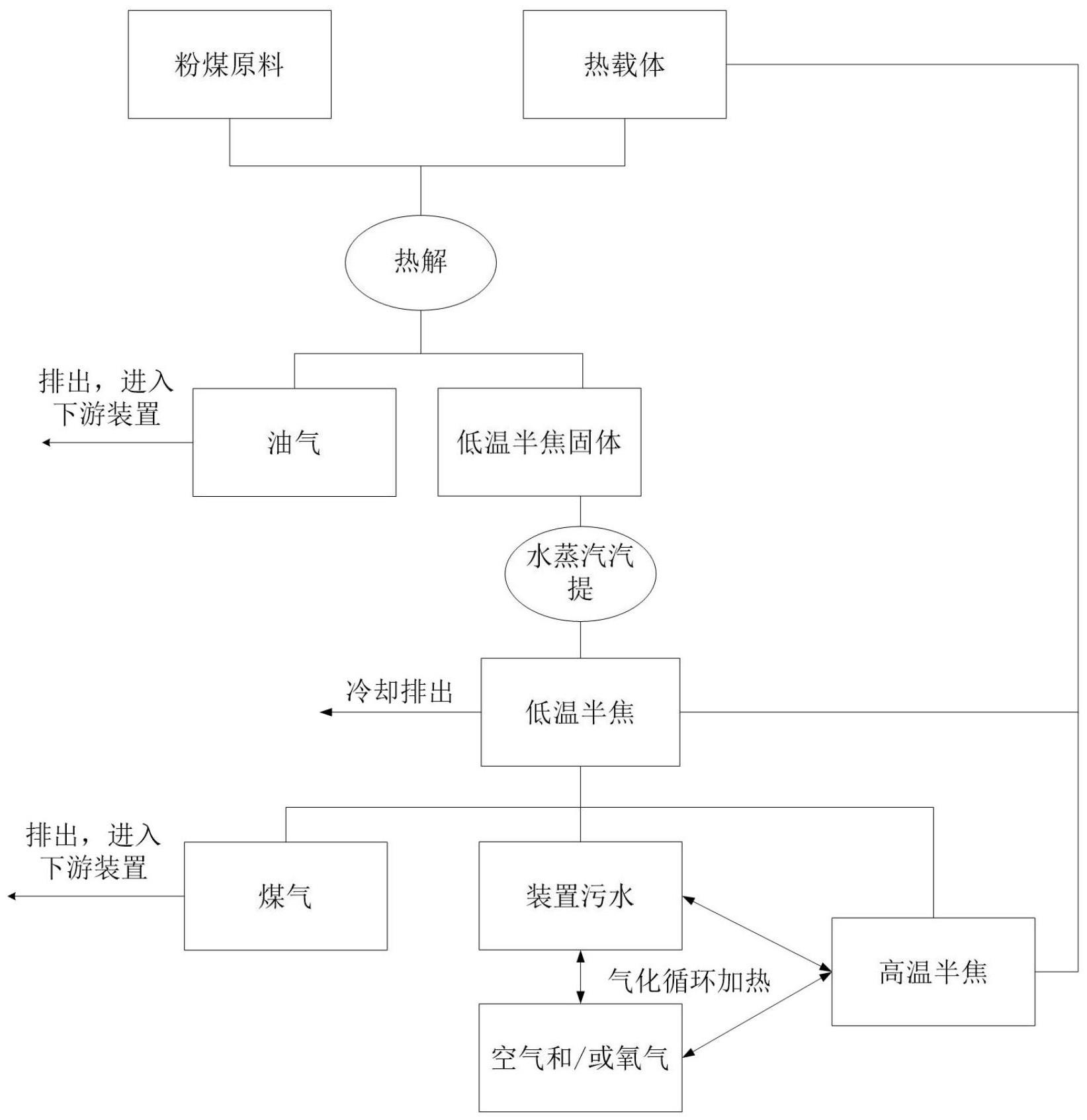

1、因此,本发明提供一种具有污水气化功能的煤干馏-气化工艺及其装置,该工艺由于功能设备的特殊结构形式采用纯氧和水蒸汽以及本装置所产污水实施对半焦部分气化产生煤气和热量,所产煤气、油气排出装置进入下游装置,所生成的热量用于半焦升温形成热载体循环用于粉煤原料干馏加工;本发明无装置污水排放及无烟气排放,解决了现有粉煤原料干馏大量排放烟气和污水而存在的环境污染的问题。

2、为解决上述问题,本发明提供一种具有污水气化功能的煤干馏-气化工艺,包括以下步骤:

3、s100、热载体与粉煤原料进行热解混合提质,获得油气、低温半焦固体,将获得的油气排出,进入下游装置;

4、s200、将s100获得的低温半焦固体进行水蒸汽汽提,获得低温半焦;

5、s300、将s200获得的低温半焦与升温后的热载体混合,获得热载体;

6、s400、将s300获得的部分热载体与粉煤原料混合解热,进行循环;

7、s500、将s300获得的部分热载体与氧气、装置污水、水蒸气混合,进行气化循环,获得升温后的热载体、煤气、装置污水,煤气排出,装置污水重新进入循环;

8、其中装置污水在气化循环中,装置污水与高温半焦均匀混合生成水蒸气,进行气化反应生成h2、co,实现污水的直接利用。

9、与现有技术相比,采用该技术方案所达到的技术效果:该工艺流程通过热载体与粉煤原料进行热解混合提质,获得油气、低温半焦固体,将获得的油气排出,进入下游装置;低温半焦固体进行水蒸汽汽提,获得低温半焦;低温半焦与升温后的热载体混合,获得热载体;将一部分的热载体与粉煤原料混合解热,进行循环;另一部分热载体与氧气、装置污水、水蒸气混合,进行气化循环,在气化循环过程中,装置污水与高温半焦均匀混合生成水蒸汽,水蒸气与高温半焦进行气化反应生成h2、co,实现装置污水的直接利用,获得升温后的热载体、煤气、装置污水,煤气排出,;粉煤干馏热强度高、干馏速度快、煤焦油产率高、气固可得到快速分离,得到油气、煤气排出进入下游装置,供企业生产所需,所述半焦进行加热后,循环使用,装置内部可以减少能耗,同时减少热载体所需能量;将装置污水进行循环使用,减少水资源的消耗,同时减少生产成本;总的来说,该工艺流程无污水排放及无烟气排放,解决了现有粉煤原料干馏大量排放烟气和污水而存在的环境污染的问题。

10、在本发明的一个技术方案中,在s100中:粉煤原料的粒径小于3mm;和/或热载体与粉煤原料的质量比为(2:1)-(8:1);和/或热解出口温度为470℃-570℃;和/或控制油气停留时间为1s-10s。

11、与现有技术相比,采用该技术方案所达到的技术效果:所加工的原料为直径小于3mm含有机质的固体粉煤颗粒,可以相对缩短粉煤的干馏时间,有利于提高装置的原料处理量;从而有效解决粉煤流化干馏过程中热载体与粉煤原料快速接触混合干馏以及生成半焦高温汽提的问题,达到提高原料温度,节能降耗的效果;热载体与粉煤原料的质量比为(2:1)-(8:1)时,粉煤原料可以在此比例基础上与热载体结合,更有效的进行热解,分解出半焦、水蒸汽、油气,制得所需的油气杂质更少,制备的效率更高;热解出口温度为470℃-570℃、控制油气停留时间为1s-10s为热解最佳出口和最佳油气停留时间,可以所分离的油气杂质含量较少,水蒸汽内的半焦含量很少,热解的更加完全。

12、在本发明的一个技术方案中,在s200中:低温半焦温度控制为650℃-750℃。

13、与现有技术相比,采用该技术方案所达到的技术效果:低温半焦控制在650℃-750℃,可以得到质地松脆多孔,反应性能好,容易燃烧,无烟,同时强度比高温焦炭差,视密度和真密度也比高温焦炭低,性价比达到最高。

14、在本发明的一个技术方案中,在s500中:氧气与低温半焦的体积/质量比为0.3nm3/kg-0.6nm3/kg;和/或饱和水蒸汽与低温半焦的质量比为0.6-1.0;和/或气化循环的物料线速为1.0m/s-5m/s;和/或气化循环的温度控制为850℃-1050℃。

15、与现有技术相比,采用该技术方案所达到的技术效果:当空气和/或氧气与半焦的体积/质量比为0.3nm3/kg-0.6nm3/kg,饱和水蒸汽与半焦的质量比为0.6-1.0进入,通过适当的比例降低生成半焦的含氢量,同时当温度高于800℃,半焦体积缩小变硬形成多孔焦炭;气化循环的物料线速为1.0m/s-5m/s;气化循环的温度控制为850℃-1050℃,当温度高于800℃,半焦体积缩小变硬形成多孔焦炭,热载体是用经加热的自产循环半焦,通过控制物料线速可以合理运用半焦温度本身的热量减少装置能耗,从而达到合适的热载体温度。

16、在本发明的一个技术方案中,一种具有污水回用功能的煤干馏-气化装置,其特征在于,装置用于权要1至4任一项工艺,包括:

17、管式干馏反应器,管式干馏反应器用于热载体与粉煤原料热解混合提质;

18、半焦气化器,半焦气化器用于获得热载体;

19、沉降分离器,沉降分离器设置在管式干馏反应器与半焦气化器之间,沉降分离器用于低温半焦固体水蒸汽汽提;

20、气化循环装置,气化循环装置设置在半焦气化器一侧,用于气化循环;

21、热载体立管,热载体立管连接半焦气化器与管式干馏反应器连通,用于输送热载体进入管式干馏反应器。

22、与现有技术相比,采用该技术方案所达到的技术效果:管式干馏反应器用于热载体与粉煤原料热解混合提质,由于热解在几分之一秒内发生,使其可以在反应器内快速的发生,挥发物二次裂解最小,液体产率高;半焦气化器,用于获得热载体,使得粉煤经分离出热解半焦和液体产品之后返回到循环系统中;沉降分离器设置在管式干馏反应器与半焦气化器之间,沉降分离器用于低温半焦固体水蒸汽汽提,可以得到质地松脆多孔,反应性能好,容易燃烧的半焦;气化循环装置,用于循环装置污水,半焦,减低生产成本,提高利用率;热载体立管用于输送热载体进入管式干馏反应器,使半焦进行二次利用。

23、在本发明的一个技术方案中,气化循环装置包括:

24、半焦循环管,半焦循环管设置在半焦气化器底部;

25、半焦气化管,半焦气化管连通半焦循环管与半焦气化器顶部;

26、热载体混合器,热载体混合器设置于半焦循环管与半焦气化管的连通处。

27、与现有技术相比,采用该技术方案所达到的技术效果:气化循环装置,用于循环装置污水,半焦,减低生产成本,提高利用率,同时由于功能设备的特殊结构形式采用纯氧和水蒸汽以及本装置所产污水实施对半焦部分气化产生煤气和热量,所产煤气、油气排出装置进入下游装置,所生成的热量用于半焦升温形成热载体循环用于粉煤原料干馏气化加工;通过气化循混装置使无装置污水排放及无烟气排放,解决了现有粉煤原料干馏大量排放烟气和污水而存在的环境污染的问题。

28、在本发明的一个技术方案中,半焦管,半焦管连通沉降分离器与半焦气化器。

29、与现有技术相比,采用该技术方案所达到的技术效果:低温半焦固体进入沉降分离器进行水蒸汽汽提后,半焦管连通沉降分离器与半焦气化器,使半焦能够最大程度的应用;低温干馏煤焦油比高温焦油含有较多烷烃,是人造石油重要来源之一;高温干馏主要用于生产冶金焦炭,所得的焦油为芳香烃、杂环化合物的混合物,是工业上获得芳香烃的重要来源;在传输过程中,可生成氢气和甲烷,可作为燃料或化工原料。

30、在本发明的一个技术方案中,还包括:沉降分离器与半焦气化器同轴设置;或在垂直方向上,沉降分离器的高度大于等于半焦气化器的高度。

31、与现有技术相比,采用该技术方案所达到的技术效果:当沉降分离器同轴或者高于半焦气化器的高度时,低温半焦固体可以由重心原因直接进入到半焦气化器内部,减少能耗,降低生产成本。

32、在本发明的一个技术方案中,在垂直方向上,沉降分离器的高度小于半焦气化器的高度;并且在半焦管上设置半焦推动装置,半焦推动装置用于将沉降分离器的低温半焦固体输送至半焦气化器。

33、与现有技术相比,采用该技术方案所达到的技术效果:当沉降分离器低于半焦气化器的高度时,在半焦管内设置半焦推动装置,可以使低温半焦固体到达半焦气化器,从而进行下一步操作。

34、在本发明的一个技术方案中,还包括:半焦外排系统,半焦外排系统用于沉降分离器内半焦超过2/3时,排出部分半焦;

35、其中半焦外排系统包括外排半焦冷却器、半焦储罐和半焦排放阀、半焦输送管,其中排放阀设置在半焦储罐底部,半焦输送管设置在沉降分离器底部。

36、与现有技术相比,采用该技术方案所达到的技术效果:半焦外排系统可以使粉煤原料与热载体不断发生热解反应生成所需要的低温半焦固体,通过外排系统保证沉降分离器内的低温半焦固体量一定,能够保证装置正常工作,同时所排出的低温半焦固体比高温焦油含有较多烷烃,是人造石油重要来源之一。

37、采用本发明的技术方案后,能够达到如下技术效果:

38、(1)本发明无装置污水排放及无烟气排放,解决了现有粉煤原料干馏大量排放烟气和污水而存在的环境污染的问题;

39、(2)通过半焦生成的热量用于半焦升温形成热载体循环用于粉煤原料干馏加工,降低生产成本,提高能源利用率;

40、(3)提供一种工艺简单、干馏的油品收率高、汽提温度高、原料处理量大以及能耗低的粉煤干馏装置。

- 还没有人留言评论。精彩留言会获得点赞!