一种用于柴蜡油加氢的换热组件及加氢系统的制作方法

本发明属于石油加工,具体涉及一种用于柴蜡油加氢的换热组件及加氢系统。

背景技术:

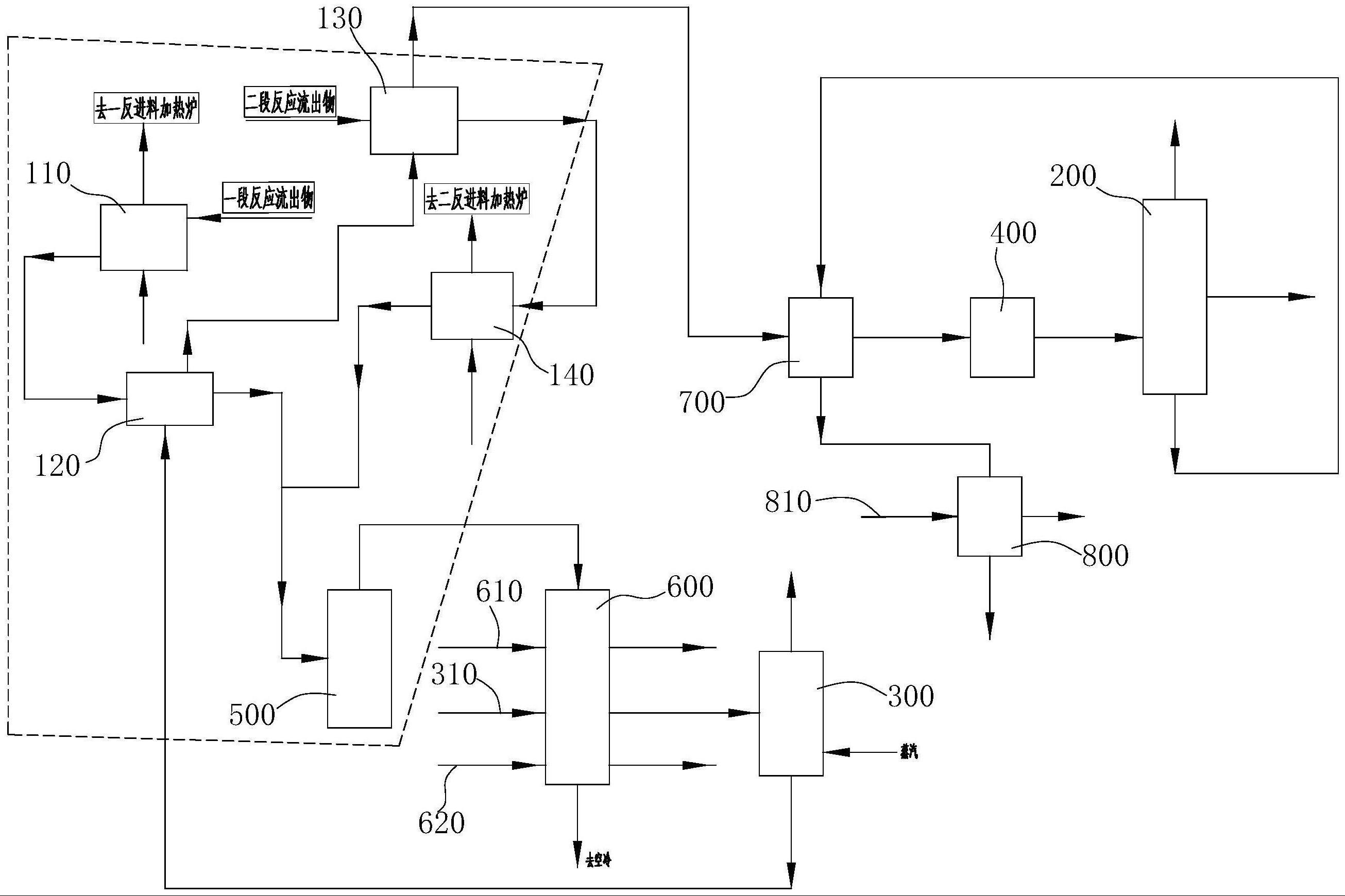

1、现有的用于柴蜡油加氢的系统如图1所示,其采用传统的列管换热器,存在换热效率低、容易内漏、设备大型化困难等一系列问题,需采用较大的换热温差,将冷热物流进行多温位切割以实现传热设计及设备可制造性,这样使得换热设备台数较多、高压管道、高压密封面多,占地较大,且配管工作困难,装置框架设计、设备造价等总投资大。

技术实现思路

1、本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种用于柴蜡油加氢的换热组件,以降低设备投资、提高换热效率。

2、本发明所要解决的第二个技术问题是提供一种具有上述换热组件的加氢系统。

3、本发明解决上述第一个技术问题所采用的技术方案为:一种用于柴蜡油加氢的换热组件,其特征在于包括有:

4、第一换热器,具有第一热介质通道、第一冷介质通道,所述第一热介质通道的入口用于供一段反应流出物输入,所述第一冷介质通道的入口用于供一段反应流进料输入,所述第一冷介质通道的出口用于供换热后的一段反应流进料输出;

5、第二换热器,具有第二热介质通道、第二冷介质通道,所述第二热介质通道的入口与所述第一热介质通道的出口相连通,所述第二热介质通道的出口用于连通至热高分离罐的入口;所述第二冷介质通道的入口用于供汽提塔底液输入;

6、第三换热器,具有第三热介质通道、第三冷介质通道,所述第三热介质通道的入口用于供二段反应流出物输入,所述第三冷介质通道的入口与所述第二冷介质通道的出口相连通,所述第三冷介质通道的出口用于连通至下游设备;

7、第四换热器,具有第四热介质通道、第四冷介质通道,所述第四热介质通道的入口与所述第三热介质通道的出口相连通,所述第四热介质通道的出口用于连通至热高分离罐的入口,所述第四冷介质通道的入口用于供二段反应流进料输入,所述第四冷介质通道的出口用于供换热后的二段反应流进料输出。

8、本发明中四台换热器的设计以及连接关系能有效提高一段反应流进料、二段反应流进料的出口温度,从而减小后续高压反应加热炉的负荷,即高压部分的加热炉的投资减少;且本发明将低温低压的汽提塔底液优先与高压反应流出物换热,扩大了高压部分的换热器的传热温差,减小了高压部分的换热器的设备投资;同时,二段反应流出物先与汽提塔底液换热,有助于提高汽提塔底液温度;综上,本发明在减少换热器设备数量的同时,提高换热效率,使得系统占地少、配管方便、总投资明显减少。

9、为了便于根据实际工况进行调节,优选地,所述第一换热器之第一冷介质通道的入口连接有用于输送一段反应流进料的第一进料管线,且第一进料管线上设有用于控制流量的第一进料阀门,所述第一冷介质通道的出口连接有用于输送换热后的一段反应流进料的第一出料管线;

10、还包括有第一旁路管线以及设于第一旁路管线上的用于控制流量的第一旁路阀门,所述第一旁路管线的入口端连通至所述第一进料管线,所述第一旁路管线的出口端连通至所述第一出料管线。

11、优选地,所述第一进料管线包括有用于输送原料油的原料油管线以及用于输送氢的氢管线,原料油管线的出口以及氢管线的出口均连通至所述第一换热器之第一冷介质通道的入口;

12、所述第一旁路管线的入口端连通至所述原料油管线,所述第一进料阀门设于所述原料油管线。

13、优选地,所述第二换热器之第二冷介质通道的入口连接有用于输送汽提塔底液的第二进料管线,且第二进料管线上设有用于控制流量的第二进料阀门,所述第二冷介质通道的出口与所述第三换热器之第三冷介质通道的入口之间通过第二出料管线相连通;

14、还包括有第二旁路管线以及设于第二旁路管线上的用于控制流量的第二旁路阀门,所述第二旁路管线的入口端连通至所述第二进料管线,所述第二旁路管线的出口端连通至所述第二出料管线。

15、较优选地,所述第三换热器之第三冷介质通道的出口连接有第三出料管线;

16、还包括有第三旁路管线以及设于第三旁路管线上的用于控制流量的第三旁路阀门,所述第三旁路管线的入口端连通至所述第二出料管线,所述第二旁路管线的出口端连通至所述第三出料管线;且所述第二出料管线上位于所述第三旁路管线的入口端与所述第三冷介质通道的入口之间的位置设有用于控制流量的第三进料阀门。

17、在上述方案中,优选地,所述第二换热器之第二冷介质通道的入口连接有用于输送汽提塔底液的第二进料管线,且第二进料管线上设有用于控制流量的第二进料阀门;所述第三换热器之第三冷介质通道的出口连接有第三出料管线;

18、还包括有大旁路管线以及设于大旁路管线上的用于控制流量的大旁路阀门,所述大旁路管线的入口端连通至所述第二进料管线,所述大旁路管线的出口端连通至所述第三出料管线。

19、在上述换热组件中,汽提塔底液或原料油作为冷流体走换热器的冷介质通道以及旁路管线,但是旁路管线和旁路阀门的设计需考虑现场框架及管廊等因素,旁路管线往往较长,旁路位差较大,造成旁路压降大于流体流经换热设备的压降,从而使得旁路管线无法正常调控,由此造成换热后的冷流体的温度会高于设计的所需值,对后续换热网络及操作造成影响。同时,若换热后的冷流体的温度过高,超过管线所能承担的最大温度,则会导致管线出现渗漏甚至爆炸的问题,存在安全隐患。

20、故而,在上述各方案中,为提高使用安全性,优选地,所述第一旁路管线、第二旁路管线、第三旁路管线的至少其中之一设于对应的换热器内而形成旁路通道,旁路通道的出口与对应的换热器内的冷介质通道的出口相连通。如此,旁路介质能与换热后的冷流体混合后输出,混合后的介质能低于换热后的冷流体的温度,从而解决了换热后的冷流体温度过高而存在的安全问题。

21、优选地,所述换热器为缠绕管式换热器,包括有壳体、以及作为壳程或管程的上述冷介质通道,所述壳体上设有与冷介质通道的入口端相连通的冷介质入口接管、与冷介质通道的出口端相连通的冷介质出口接管以及与旁路通道的入口端相连通的旁路介质入口接管;所述旁路通道的出口端与所述冷介质通道的出口端相连通,所述冷介质出口接管供冷介质与旁路介质混合后的混合介质输出。

22、进一步地,所述旁路通道的延伸方向与所述冷介质通道的延伸方向一致,且旁路通道的入口端相对靠近冷介质通道的入口端。

23、进一步地,所述旁路通道位于冷介质通道内。

24、为提高结构紧凑性,优选地,所述旁路通道上下延伸,并作为中心筒设于壳体内部的中央;所述管程中的换热管螺旋缠绕在旁路通道的外周。

25、在上述方案中,为避免介质在旁路通道内倒流的同时,还不影响旁路介质的正常输送,优选地,所述旁路通道内靠近其出口端的位置设有能切断或导通旁路通道内通路的开关件。

26、优选地,所述开关件包括有阀片与弹性件,所述阀片能转动地设于旁路通道内,以切断或导通旁路通道内的通路;所述弹性件作用于阀片,以使阀片始终具有转动至切断通路的趋势;同时,在旁路通道内由入口端流向出口端的旁路介质的作用下,所述阀片被布置成能克服弹性件的弹力而转动至打开通路的状态。

27、如此,阀片能阻止旁路介质倒流进旁路,且旁路内正常走旁路介质时,旁路介质能冲开阀片而打开通路,从而不影响旁路介质的正常输送。

28、优选地,所述旁路通道内横置有带通孔的门板,所述阀片能转动地设于门板上,且沿旁路介质由旁路通道的入口端至出口端的流动方向,所述阀片位于门板的下游,以启闭通孔,且在阀片打开通孔的状态下,所述旁路通道内的通路导通,在阀片闭合通孔的状态下,所述旁路通道内的通路切断。

29、进一步地,所述阀片一侧的边缘通过转轴转动连接于门板,所述弹性件为套设在转轴外周的扭簧。

30、进一步地,所述壳体上设有两块用于支撑换热管上、下端部的管板,所述旁路通道的至少其中一个端部以能相对对应的管板上下伸缩移动的方式约束于管板。

31、本发明解决上述第二个技术问题所采用的技术方案为:一种加氢系统,包括有分馏塔、汽提塔、加热炉、热高分离罐以及第一换热装置,其特征在于还具有如上所述的换热组件,所述第二换热器之第二冷介质通道的入口与所述汽提塔底部的出口相连通,所述热高分离罐的入口与所述第二换热器之第二热介质通道的出口以及所述第四换热器之第四热介质通道的出口相连通,所述热高分离罐顶部的出口与所述第一换热装置之热介质通道的入口相连通,所述第一换热装置之冷介质换热通道的入口连接有用于输送汽提塔进料的汽提塔进料管线,所述第一换热装置之冷介质换热通道的出口与所述汽提塔的进料口相连通;

32、所述第三换热器之第三冷介质通道的出口与所述加热炉的输入端相连通,所述加热炉的输出端与所述分馏塔的进料口相连通。

33、优选地,还包括有第二换热装置,其冷介质换热通道的入口与所述第三换热器之第三冷介质通道的出口相连通,其冷介质换热通道的出口与所述加热炉的输入端相连通,其热介质换热通道的入口与所述分馏塔底部的出口连通。如此,能利用分馏塔底部的未转换油来加热汽提塔底液,减少分馏塔进料前的加热炉的负荷。

34、进一步地,还包括有第三换热装置,其热介质换热通道的入口与所述第二换热装置之热介质换热通道的出口连通,其冷介质换热通道的入口连接有用于输送水的供水管线。

35、进一步地,所述第一换热装置之冷介质换热通道有三个,其中第一个冷介质换热通道的入口连接有用于输送氢的供氢管线,第二个冷介质换热通道的入口连接有上述的汽提塔进料管线,第三个冷介质换热通道的入口连接有用于输送水的送水管线,所述第一个冷介质换热通道、第二个冷介质换热通道、第三个冷介质换热通道沿第一换热装置之热介质通道内热高分气的流动方向依次布置。如此,能充分利用热高分气的热量。

36、与现有技术相比,本发明的优点在于:本发明中四台换热器的设计以及连接关系能有效提高一段反应流进料、二段反应流进料的出口温度,从而减小后续高压反应加热炉的负荷,即高压部分的加热炉的投资减少;且本发明将低温低压的汽提塔底液优先与高压反应流出物换热,扩大了高压部分的换热器的传热温差,减小了高压部分的换热器的设备投资;同时,二段反应流出物先与汽提塔底液换热,有助于提高汽提塔底液温度;综上,本发明在减少换热器设备数量的同时,提高换热效率,使得系统占地少、配管方便、总投资明显减少。

- 还没有人留言评论。精彩留言会获得点赞!