浆态床渣油真空加氢系统的制作方法

本发明属于渣油加氢,尤其是涉及浆态床渣油真空加氢系统。

背景技术:

1、渣油的加工主要采用脱碳和加氢工艺路线,相比较而言,加氢工艺路线是更高效利用原油资源的路线。渣油加氢路线包括固定床渣油加氢、沸腾床渣油加氢和浆态床(又称浆状床或悬浮床)渣油加氢。目前工业上应用最广泛的渣油加氢工艺为固定床加氢工艺,其次为沸腾床加氢工艺,浆态床渣油加氢工艺的工业应用较少。与固定床渣油加氢技术相比,浆态床渣油加氢技术可以加工更劣质的渣油原料[金属(ni+v)质量分数700μg/g以上,残炭20%以上]且转化率很高(95%以上),能实现渣油最大化转化。另外,浆态床渣油加氢工艺还可以作为固定床加氢工艺的预处理工艺。浆态床渣油加氢工艺存在技术问题是:由于渣油中存在气体和水分,渣油的转化深度小。

技术实现思路

1、本发明旨在解决上述技术问题,提供一种浆态床渣油真空加氢系统,利用减压真空脱气技术,彻底去除渣油中的气体和水分,提高加氢反应的效率和油品品质。

2、为了达到上述目的,本发明采用如下技术方案:

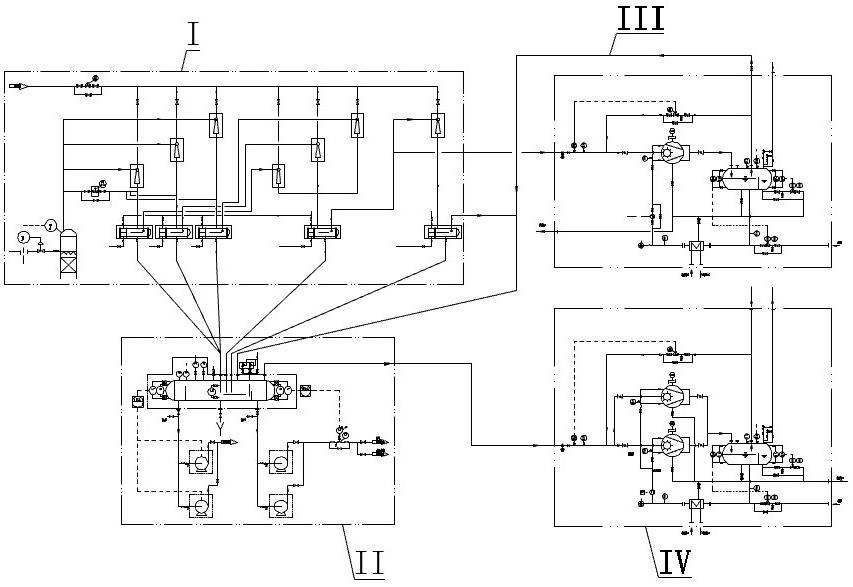

3、浆态床渣油真空加氢系统,包括渣油减压装置、减顶油水分离装置、第一渣油气体处理装置和第二渣油气体处理装置;所述渣油减压装置包括减压塔、一级抽真空器组、一级抽真空冷凝器组、二级抽真空器组、二级抽真空冷凝器、三级抽真空器、三级抽真空冷凝器,所述一级抽真空器组包括若干一级抽真空器,所述一级抽真空冷凝器组包括与所述若干一级抽真空器数量对应的若干一级抽真空冷凝器,所述减压塔通过渣油管路与各所述一级抽真空器连接,从各所述一级抽真空器排出的渣油气体分别通过渣油管路流向对应的一级抽真空冷凝器,从各所述一级抽真空冷凝器流出的冷凝减顶油液分别通过油液管路流向减顶油水分离装置,所述二级抽真空器组包括与所述若干一级抽真空冷凝器数量对应的若干二级抽真空器,从各所述一级抽真空冷凝器排出的渣油气体分别通过渣油管路流向对应的二级抽真空器,从二级抽真空器排出的渣油气体分别通过渣油管路流向二级抽真空冷凝器,从所述二级抽真空冷凝器流出的冷凝减顶油液通过油液管路流向减顶油水分离装置,从所述二级抽真空冷凝器排出的渣油气体通过渣油管路流向三级抽真空器,从三级抽真空器排出的渣油气体通过渣油管路流向三级抽真空冷凝器,从所述三级抽真空冷凝器流出的冷凝减顶油液通过油液管路流向减顶油水分离装置,动力蒸汽通过蒸汽管路分别连接各抽真空器的进汽端;从二级抽真空冷凝器排出的部分渣油气体被所述第一渣油气体处理装置吸入处理,处理后的渣油气体和从所述三级抽真空冷凝器排出的渣油气体通过渣油管路一起流向减顶油水分离装置;减顶油水分离装置分离后的减顶油被所述第二渣油气体处理装置吸入处理。

4、作为一种优选的技术方案,所述减顶油水分离装置包括减顶油水分离罐、液位变送器、液位计、第一球阀、第二球阀,所述液位变送器的两端分别连接所述减顶油水分离罐的最高液位端和最低液位端,所述液位计的两端分别连接所述减顶油水分离罐的中高液位端和中低液位端,所述第一球阀设置在液位变送器和所述减顶油水分离罐之间,所述第二球阀设置在所述液位计和所述减顶油水分离罐之间,在减顶油水分离罐的左端、中部和右端分别设置了所述液位计,在减顶油水分离罐的左端和右端设置了所述液位变送器,所述减顶油水分离罐的顶部设有石油气进气口,所述减顶油水分离罐底部左端设有排油口,所述减顶油水分离罐的底部右端设有排水口,减顶油水分离罐左端的液位变送器连接第一控制设备,减顶油水分离罐右端的液位变送器连接第二控制设备,所述排油口连接有减顶污油泵,所述第一控制设备通过数字信号线路连接所述减顶污油泵,所述排水口连接有减顶冷凝水泵,所述第二控制设备通过数字信号线路连接所述减顶冷凝水泵。

5、作为一种优选的技术方案,所述减顶油水分离装置还包括温度计、温度变送器、压力变送器、压力表、安全阀,所述温度计连接所述减顶油水分离罐,所述温度变送器连接所述减顶油水分离罐,所述压力变送器连接所述减顶油水分离罐,所述压力表连接所述减顶油水分离罐,所述安全阀连接所述减顶油水分离罐。

6、作为一种优选的技术方案,在减顶冷凝水泵的下游设置分水阀组,分水阀组通过数字信号线路连接第二控制设备。

7、作为一种优选的技术方案,所述一级抽真空器组包括一级抽真空器a24、一级抽真空器b25、一级抽真空器c26,所述二级抽真空器组包括二级抽真空器a27、二级抽真空器b28、二级抽真空器c29,所述一级抽真空器a24、二级抽真空器a27的抽气能力为70%,所述一级抽真空器b25、二级抽真空器b28的抽气能力为50%,所述一级抽真空器c26、二级抽真空器c29的抽气能力为30%,所述三级抽真空器30的抽气能力为120%。

8、作为一种优选的技术方案,所述第一渣油气体处理装置包括第一液环真空泵、第一气液分离罐,从二级抽真空冷凝器排出的部分渣油气体经过所述第一液环真空泵流入第一气液分离罐,第一气液分离罐的排气口通过渣油管路连接减顶油水分离罐,第一气液分离罐的排气口还通过回流管路连接到所述第一液环真空泵的进气口,第一气液分离罐的排水口、排油口连接排污管路,所述第一液环真空泵连接有泵供液管路,所述第一液环真空泵还连接有泵清洗排液管路,所述泵清洗排液管路连接所述排污管路。

9、作为一种优选的技术方案,在所述回流管路上设有第一调节阀,在第一液环真空泵进气口处设有第一止回阀,所述第一止回阀和所述第一调节阀通过数字信号线路连接。

10、作为一种优选的技术方案,所述第一渣油气体处理装置还包括第一真空冷却器,所述第一真空泵冷却设置在所述泵供液管路上,第一真空泵冷却器设有冷却液进口和冷却液出口,第一真空泵冷却器与所述排污管路连接。

11、采用上述技术方案后,本发明具有如下优点:

12、本发明的浆态床渣油真空加氢系统,通过渣油加氢与减压馏分油加氢裂化可大大提高渣油转化率,多产生25%~ 45%的减压馏分油;排出的瓦斯气h2s含量≤30 ppm;系统排出压力≥0.6mpa(a)。本发明通过渣油加氢裂化与减压馏分油加氢裂化技术一体化,提高渣油的转化率,降低硫排放。

技术特征:

1.浆态床渣油真空加氢系统,其特征在于,包括渣油减压装置、减顶油水分离装置、第一渣油气体处理装置和第二渣油气体处理装置;所述渣油减压装置包括减压塔、一级抽真空器组、一级抽真空冷凝器组、二级抽真空器组、二级抽真空冷凝器、三级抽真空器、三级抽真空冷凝器,所述一级抽真空器组包括若干一级抽真空器,所述一级抽真空冷凝器组包括与所述若干一级抽真空器数量对应的若干一级抽真空冷凝器,所述减压塔通过渣油管路与各所述一级抽真空器连接,从各所述一级抽真空器排出的渣油气体分别通过渣油管路流向对应的一级抽真空冷凝器,从各所述一级抽真空冷凝器流出的冷凝减顶油液分别通过油液管路流向减顶油水分离装置,所述二级抽真空器组包括与所述若干一级抽真空冷凝器数量对应的若干二级抽真空器,从各所述一级抽真空冷凝器排出的渣油气体分别通过渣油管路流向对应的二级抽真空器,从二级抽真空器排出的渣油气体分别通过渣油管路流向二级抽真空冷凝器,从所述二级抽真空冷凝器流出的冷凝减顶油液通过油液管路流向减顶油水分离装置,从所述二级抽真空冷凝器排出的渣油气体通过渣油管路流向三级抽真空器,从三级抽真空器排出的渣油气体通过渣油管路流向三级抽真空冷凝器,从所述三级抽真空冷凝器流出的冷凝减顶油液通过油液管路流向减顶油水分离装置,动力蒸汽通过蒸汽管路分别连接各抽真空器的进汽端;从二级抽真空冷凝器排出的部分渣油气体被所述第一渣油气体处理装置吸入处理,处理后的渣油气体和从所述三级抽真空冷凝器排出的渣油气体通过渣油管路一起流向减顶油水分离装置;减顶油水分离装置分离后的减顶油被所述第二渣油气体处理装置吸入处理。

2.根据权利要求1所述的浆态床渣油真空加氢系统,其特征在于,所述减顶油水分离装置包括减顶油水分离罐、液位变送器、液位计、第一球阀、第二球阀,所述液位变送器的两端分别连接所述减顶油水分离罐的最高液位端和最低液位端,所述液位计的两端分别连接所述减顶油水分离罐的中高液位端和中低液位端,所述第一球阀设置在液位变送器和所述减顶油水分离罐之间,所述第二球阀设置在所述液位计和所述减顶油水分离罐之间,在减顶油水分离罐的左端、中部和右端分别设置了所述液位计,在减顶油水分离罐的左端和右端设置了所述液位变送器,所述减顶油水分离罐的顶部设有石油气进气口,所述减顶油水分离罐底部左端设有排油口,所述减顶油水分离罐的底部右端设有排水口,减顶油水分离罐左端的液位变送器连接第一控制设备,减顶油水分离罐右端的液位变送器连接第二控制设备,所述排油口连接有减顶污油泵,所述第一控制设备通过数字信号线路连接所述减顶污油泵,所述排水口连接有减顶冷凝水泵,所述第二控制设备通过数字信号线路连接所述减顶冷凝水泵。

3.根据权利要求2所述的浆态床渣油真空加氢系统,其特征在于,所述减顶油水分离装置还包括温度计、温度变送器、压力变送器、压力表、安全阀,所述温度计连接所述减顶油水分离罐,所述温度变送器连接所述减顶油水分离罐,所述压力变送器连接所述减顶油水分离罐,所述压力表连接所述减顶油水分离罐,所述安全阀连接所述减顶油水分离罐。

4.根据权利要求3所述的浆态床渣油真空加氢系统,其特征在于,在减顶冷凝水泵的下游设置分水阀组,分水阀组通过数字信号线路连接第二控制设备。

5.根据权利要求1所述的浆态床渣油真空加氢系统,其特征在于,所述一级抽真空器组包括一级抽真空器a24、一级抽真空器b25、一级抽真空器c26,所述二级抽真空器组包括二级抽真空器a27、二级抽真空器b28、二级抽真空器c29,所述一级抽真空器a24、二级抽真空器a27的抽气能力为70%,所述一级抽真空器b25、二级抽真空器b28的抽气能力为50%,所述一级抽真空器c26、二级抽真空器c29的抽气能力为30%,所述三级抽真空器30的抽气能力为120%。

6.根据权利要求1所述的浆态床渣油真空加氢系统,其特征在于,所述第一渣油气体处理装置包括第一液环真空泵、第一气液分离罐,从二级抽真空冷凝器排出的部分渣油气体经过所述第一液环真空泵流入第一气液分离罐,第一气液分离罐的排气口通过渣油管路连接减顶油水分离罐,第一气液分离罐的排气口还通过回流管路连接到所述第一液环真空泵的进气口,第一气液分离罐的排水口、排油口连接排污管路,所述第一液环真空泵连接有泵供液管路,所述第一液环真空泵还连接有泵清洗排液管路,所述泵清洗排液管路连接所述排污管路。

7.根据权利要求6所述的浆态床渣油真空加氢系统,其特征在于,在所述回流管路上设有第一调节阀,在第一液环真空泵进气口处设有第一止回阀,所述第一止回阀和所述第一调节阀通过数字信号线路连接。

8.根据权利要求6所述的浆态床渣油真空加氢系统,其特征在于,所述第一渣油气体处理装置还包括第一真空冷却器,所述第一真空泵冷却设置在所述泵供液管路上,第一真空泵冷却器设有冷却液进口和冷却液出口,第一真空泵冷却器与所述排污管路连接。

技术总结

本发明提供一种浆态床渣油真空加氢系统,包括渣油减压装置、减顶油水分离装置、第一渣油气体处理装置和第二渣油气体处理装置;渣油减压装置包括减压塔、一级抽真空器组、一级抽真空冷凝器组、二级抽真空器组、二级抽真空冷凝器、三级抽真空器、三级抽真空冷凝器,二级抽真空冷凝器排出的渣油气体被三级抽真空器、三级抽真空冷凝器或者第一渣油气体处理装置吸入处理,处理后的渣油气体通过渣油管路流向减顶油水分离装置;减顶油水分离装置分离后的减顶油气被第二渣油气体处理装置吸入处理。本发明通过渣油加氢裂化与减压馏分油加氢裂化技术一体化,提高渣油的转化率,降低硫排放。

技术研发人员:朱永青,陈炎,陈为,石喜阳,沈浩磊,吴富阳,李慧钰

受保护的技术使用者:浙江杭真能源科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!