一种煤液化残渣制备精制沥青的系统与方法与流程

本发明涉及精制沥青制备,尤其涉及一种煤液化残渣制备精制沥青的系统与方法。

背景技术:

1、我国掌握百万吨级煤直接液化的关键技术,但煤液化残渣的高效资源化利用技术没有大规模突破。煤液化残渣的产量一般为原料煤的30%。它具有高炭、高灰和高硫的特性,由重质油,液化中间产物,未转化的煤和矿物质组成。

2、煤液化残渣外观类似沥青,具有黑色光泽的片状固体,脆且易碎,煤液化残渣中的硫元素含量高,这是液化过程中使用硫助剂导致硫富集在煤液化残渣中所致,煤液化残渣中硫的存在形态多为无机硫,煤液化残渣的氮含量0.84%,灰分16.52%,主要由煤中的矿物质和残留的液化催化剂组成。

3、传统的气化,焦化和燃烧没有体现液化残渣的高附加值利用潜力。煤液化残渣制备高端碳材料是目前煤直接液化技术领域研究的热点,该过程实现的关键在于残渣的高效深度脱灰。由于残渣所具有的固体物粒度很小、粘度非常高、液相与颗粒状固体物之间的密度差小等特点,增加了液化沥青中无机灰分脱除的难度。因此,针对液化沥青在萃取体系中的流体特性和物性差异开发高效深度脱灰技术,突破液化沥青制备高端碳材料的技术瓶颈,完成整套工艺链条的开发,也是煤液化工艺技术开发和产业链延伸的重要组成部分。

4、现有技术中,采用以煤焦油洗油为萃取剂、离心分离和静置沉降相结合的方式,并采用减压蒸馏回收溶剂获得煤液化沥青产品。但这种方式静置沉降效率低,不能高效为下游单元提供物料,严重制约了残渣脱灰精制工艺的连续性。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。发明人通过研究认识到,煤液化残渣离心后的萃取液中灰分主要为<100um的微小颗粒,其中粒径<20um的占比为60%左右,颗粒为细小分散的不规则块状,聚集吸附作用较弱,焦化洗油和煤液化残渣萃取液高黏体系阻碍了颗粒运动,大大减缓了沉降速度。静置沉降很难有效脱除这些颗粒,往往需要48h甚至更长时间,并且因沉降层的存在,导致收率不高。

2、为此,本发明提供了一种煤液化残渣制备精制沥青的系统与方法,提高了精制沥青的制备效率与收率,实现连续稳定长周期运转。

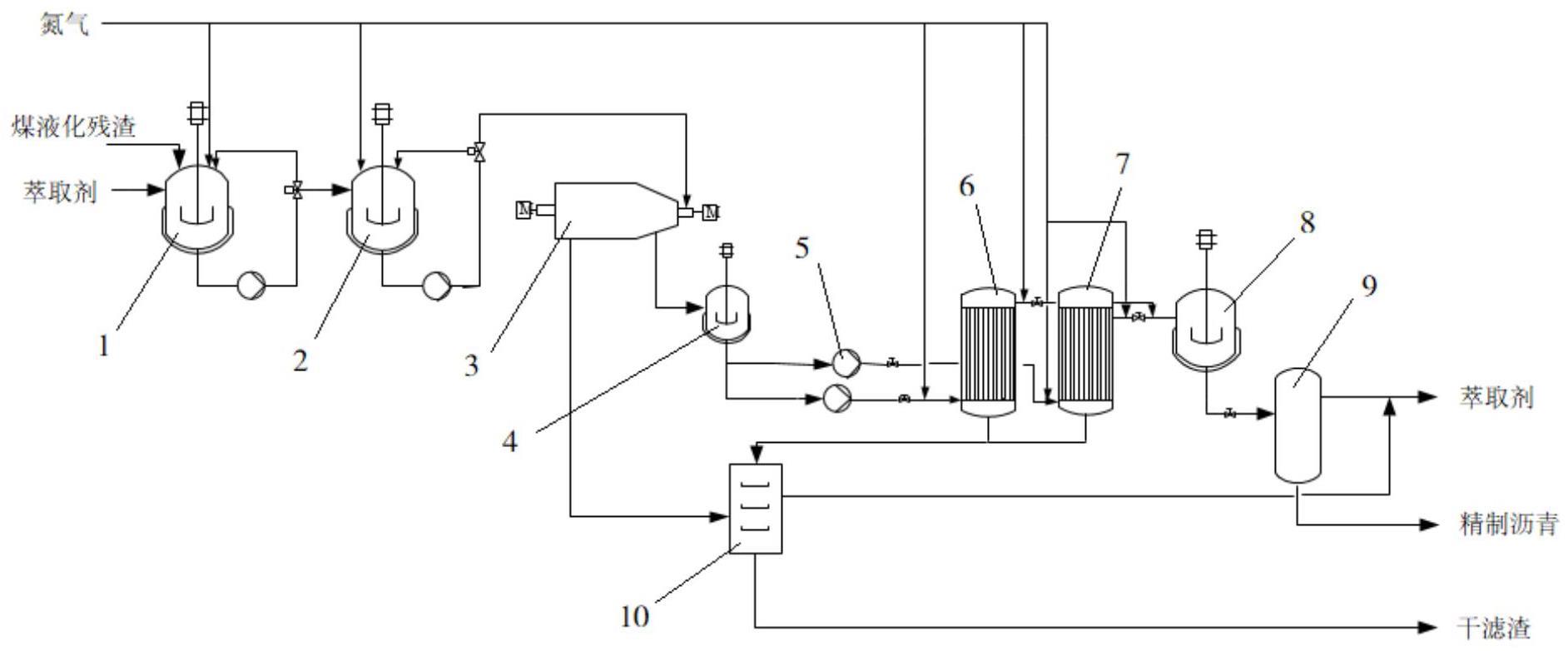

3、本技术一方面实施例提出一种煤液化残渣制备精制沥青的系统,包括:配制罐、离心机、刮刀过滤器和闪蒸塔,所述配制罐用于加入萃取剂和煤液化残渣并混料制浆;所述离心机具有进料口、萃取液出料口和萃余物出料口,所述进料口连接所述配制罐;所述刮刀过滤器具有过滤器进口和滤液出口,所述过滤器进口连接所述萃取液出料口,以将萃取液通入所述刮刀过滤器进行过滤,得到滤液;所述闪蒸塔连接所述刮刀过滤器的滤液出口,以将所述滤液进行闪蒸,得到精制沥青。

4、本技术针对煤液化残渣的独特结构组成,滤渣与萃取剂混合体系的物性特征和溶解性能,创造性地将刮刀过滤技术用于残渣萃取体系,并对整套工艺进行适用性完善与优化,显著降低劳动强度,提高残渣脱灰工艺的连续性、稳定性。

5、本技术调整与优化了煤液化残渣溶解体系在离心与传统过滤工艺中的过程调控策略,离心分离初步除去大颗粒固体物,刮刀过滤将大部分小颗粒固体物除去,这种分级除灰精制技术用于煤液化残渣溶解脱灰精制过程,充分发挥了热溶解和各类分离技术的上下游紧密耦合,实现了各类分离技术的优势互补,形成了完备的煤液化残渣脱灰精制技术链条,为用于高端碳材料原料的精制沥青的制备提供了良好的技术支持。

6、在一些实施例中,所述刮刀过滤器连接有正吹管路,所述刮刀过滤器还具有滤渣出口,所述刮刀过滤器的过滤器进口位于所述刮刀过滤器的下部,所述滤液出口位于所述刮刀过滤器的上部,所述滤渣出口位于所述刮刀过滤器的底部,所述正吹管路连接于所述刮刀过滤器的过滤器进口。

7、本技术通过正吹可将滤渣中的滤液通过刮刀过滤器的滤芯,一方面起到辅助过滤的作用,另一方面可降低滤渣的粘度,使滤渣更容易从滤芯中脱离。经过正吹后的滤渣,再经过刮刀的刮除,可轻松的将滤渣刮落。

8、发明人通过研究认识到,采用常规过滤技术的困难在于,煤液化残渣与萃取剂形成的高粘物料极易吸附于滤芯表面增加过滤阻力,导致无法高效的过滤脱灰,只能频繁反冲洗清理或拆卸清理,而高粘物料导致清理难度大,仅采用常规反吹的方式又很难将滤渣吹落,而频繁拆卸清理也会大大降低了连续工作效率。本技术通过正吹与刮刀处滤渣相结合的方式,解决了该问题,提升滤渣清理效率,大大提高连续工作效率。

9、进一步,刮刀过滤器内位于滤芯下方设置有滤渣收集腔,用于收集刮刀刮落的滤渣,滤渣收集腔底部为滤渣出口,滤渣出口处设置控制阀。刮刀将滤芯表面的滤渣刮落后,掉入滤渣收集腔内,开启滤渣出口处的控制阀,将滤渣排出。

10、在一些实施例中,所述煤液化残渣制备精制沥青的系统还包括第一滤液储罐,所述萃取液出料口连接所述第一滤液储罐,所述第一滤液储罐具有第一储罐出口,所述第一储罐出口连接所述过滤器进口,在连接所述第一储罐出口与所述过滤器进口的管路上设有双向进料泵。

11、本技术采用双向进料泵,当刮刀过滤器进行刮刀除滤渣之前将过滤器底部的未经过滤的萃取液输送回第一滤液储罐,防止萃取液随滤渣一同排至干燥机中,可提高精制沥青的收率。

12、本技术将双向进料泵与刮刀过滤技术的联合使用,适应于煤液化残渣溶剂脱灰体系的物性特征,显著提升了煤液化残渣溶剂脱灰精制工艺的稳定性连续性,大大延长了工艺的运转周期,降低了人工劳动强度,改善了排渣环境,提高了煤液化残渣的萃取效率,提升了整体工艺的经济性能。

13、在一些实施例中,所述刮刀过滤器包括第一刮刀过滤器和第二刮刀过滤器,所述离心机的所述萃取液出料口分别通过管路连接所述第一刮刀过滤器和所述第二刮刀过滤器,并在连接所述第一刮刀过滤器和所述第二刮刀过滤器的管路上分别连接控制阀,以在任一时间点下,所述第一刮刀过滤器和所述第二刮刀过滤器中的任意一个处于工作状态。

14、本技术采用两个或两个以上刮刀过滤器,当其中一个刮刀过滤器需要清理滤渣时,另一个刮刀过滤器启动运行,确保整套工艺连续运行。

15、在一些实施例中,所述煤液化残渣制备精制沥青的系统还包括干燥机,所述干燥机具有第一滤渣入口、第二滤渣入口、干滤渣出口和第一萃取剂出口,所述第一滤渣入口连接所述离心机的所述萃余物出料口,所述第二滤渣入口连接所述刮刀过滤器的所述滤渣出口。

16、本技术采用干燥机可对离心机和刮刀过滤器产生的滤渣或滤饼进行干燥处理,对干滤渣和萃取剂进行回收,以便再利用。

17、在一些实施例中,所述配制罐、所述离心机和所述刮刀过滤器内均设有加热装置。

18、当原料中的萃取剂采用重质萃取剂时,配制罐、离心机、刮刀过滤器内均需要进行加热操作,使煤液化残渣中的重质油、沥青烯和前沥青烯更多的溶解到萃取剂中,加速溶解,提高溶解度。

19、在一些实施例中,所述刮刀过滤器的滤芯采用金属材质,所述滤芯的滤孔孔径小于等于1μm,所述刮刀过滤器具有刮刀,所述刮刀的材质为耐摩耐腐蚀耐高温的金属材质或聚四氟乙烯材质。

20、在一些实施例中,所述煤液化残渣制备精制沥青的系统还包括第二滤液储罐,所述滤液出口连接所述第二滤液储罐,所述第二滤液储罐具有第二储罐出口,所述第二储罐出口连接闪蒸塔,所述闪蒸塔具有精制沥青出口和第二萃取剂出口。

21、本发明另一方面实施例提供了一种煤液化残渣制备精制沥青的方法,利用上述的系统,包括如下步骤:

22、在配制罐中加入萃取剂和煤液化残渣进行混料制浆,得到浆料;

23、将所述浆料通入离心机内进行固液分离,得到萃取液;

24、将所述萃取液通入刮刀过滤器进行过滤,得到滤液;

25、将所述滤液通入闪蒸塔进行闪蒸,得到精制沥青。

26、本技术采用离心分离-刮刀过滤耦合的工艺技术,具有密闭运行、安全环保、纳污力强、自动连续在线过滤、工艺灵活的特点,适用于煤液化残渣高灰含量、煤液化残渣萃取高粘度体系、高过滤精度以及高温工艺环境的特殊工况,制备出的精制沥青是高端碳材料(沥青粘结剂、炭电极制备、活性炭等等)的优质原料。

27、在一些实施例中,还包括第一滤液储罐和双向进料泵,当所述刮刀过滤器的过滤器进口与所述滤液出口的压差大于1kgf/cm2时停止进料,通过所述刮刀过滤器的过滤器进口向所述刮刀过滤器内通入吹扫气体,开启正吹模式,辅助滤液从所述滤液出口排出,正吹压力为3-5kgf/cm2;

28、其中,若所述刮刀过滤器的所述过滤器进口与所述滤液出口的压差小于1kgf/cm2,则停止正吹,继续向所述刮刀过滤器通入所述萃取液;

29、若所述刮刀过滤器的所述过滤器进口与所述滤液出口的压差仍大于1kgf/cm2,则停止正吹,所述双向进料泵开启反向泵料模式,将所述刮刀过滤器中未经过滤的萃取液输送回所述第一滤液储罐,所述刮刀过滤器开启刮刀清理模式,使刮刀刮除滤芯表面的滤渣,滤渣落入所述刮刀过滤器底部,将滤渣排出。

- 还没有人留言评论。精彩留言会获得点赞!