一种处理含盐废水的下行全废锅气流床干法除灰气化炉的制作方法

本发明涉及气化炉领域,具体而言,涉及一种处理含盐废水的下行全废锅气流床干法除灰气化炉。

背景技术:

1、目前处理含盐废水的气化炉主要是水煤浆气化炉:

2、用含盐废水制备水煤浆,煤浆在炉内与纯氧发生反应生成高温合成气同时将过量水分(煤浆中带入水分)汽化,使废水中含盐及硅等溶解物析出,极少部分包裹到粗渣中,大部分与粗渣、细渣独立存在,最终又溶解到系统水中,未实现实质性处理含盐废水功能。

3、目前干法处灰的气流床气化炉为上行废锅:

4、上行废锅只能改善自身系统水质,同相同投煤量气化炉负荷下,虽减少系统外排水,但无法彻底解决含盐废水,即做不到实质的零排放,再者,上行废锅气化炉产生合成气向上,熔渣向下。熔渣向下经渣口(喉管)进入激冷室,掉入水浴内激冷冷却后排出,合成气在出气化炉出口处,使用大量的激冷气(气化炉产生的合成气经除尘、降温、加压后的气),降低合成气及合成气夹带的熔融灰渣的温度,防止合成气向上夹带熔融态灰渣,进入对流废锅粘结在水冷壁上,影响换热、堵塞合成气通道。存在主要问题:①合成气激冷气量大,约为气化炉产气量的1/3,气化炉及附属系统设计在正常设计下,必须再增大30%,单位体积生产能力低;同时产生的合成气需要降温、加压后返回对流废锅,能耗高;②熔渣向下流动仅靠重力,流速低,对渣口(下渣段)尺寸的大小要求苛刻,渣口大返混效果差,影响碳转换率,渣口小,渣口易堵塞,故,在一定渣口尺寸和一定负荷下,对煤的适应性要求苛刻,要求煤的操作窗口必须大于120℃,确保渣口处顺利排渣。

5、同时下行气流床干法除灰气化炉没有工业运行先例。

6、鉴于此,特提出本技术。

技术实现思路

1、本发明的目的包括,例如,提供了一种处理含盐废水的下行全废锅气流床干法除灰气化炉。

2、本发明的实施例可以这样实现:

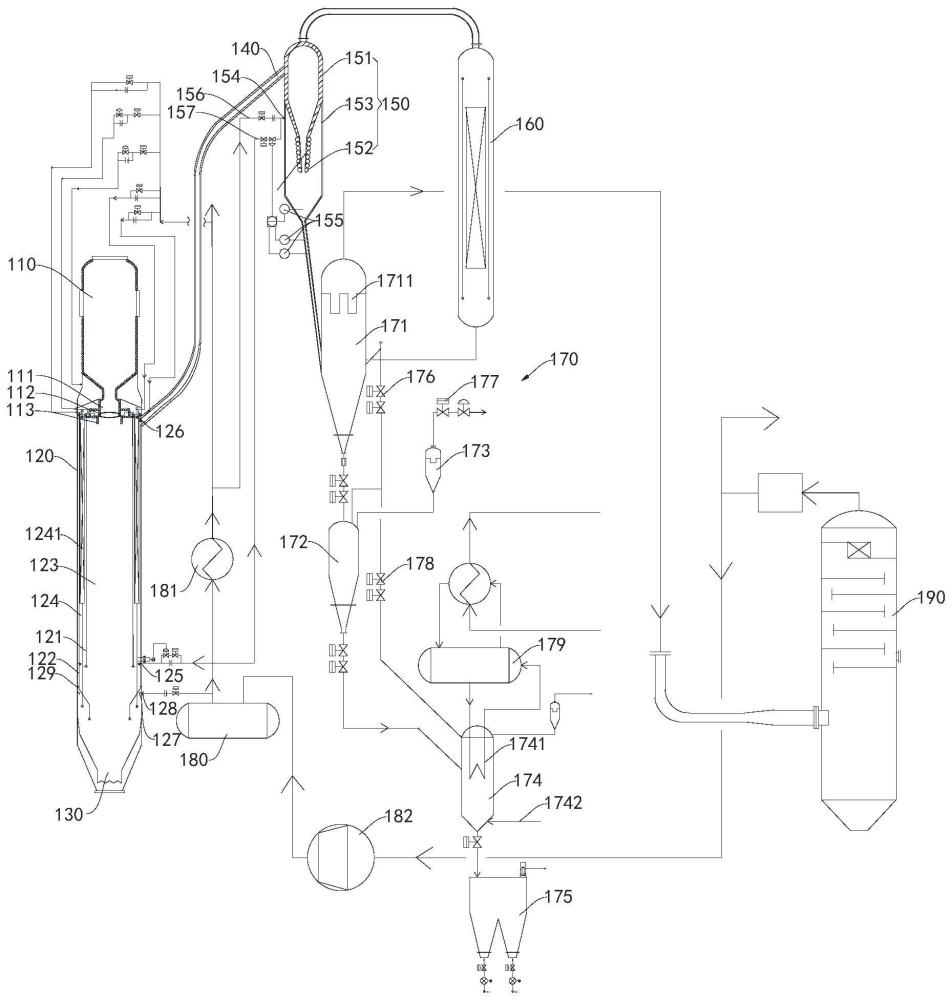

3、第一方面,本发明提供一种处理含盐废水的下行全废锅气流床干法除灰气化炉,其包括燃烧室、辐射废锅、激冷室、倾斜向上夹套管、对流废锅和干法除灰装置,燃烧室结构为水冷壁或炉砖,所述燃烧室的底部设置有出渣口,所述出渣口与所述辐射废锅连通,所述辐射废锅的底部与所述激冷室连通;所述辐射废锅的气相出口通过所述倾斜向上夹套管与所述对流废锅连通,所述对流废锅的出口与所述干法除灰装置连通;

4、所述出渣口处设置有含盐废水环和渣导向管,所述含盐废水环设置有多根用于提供含盐废水的支路,所述含盐废水环的底部设置有竖直向下的出水口,所述含盐废水环的外圈与所述渣导向管连接。

5、在可选的实施方式中,所述辐射废锅内设置有第一水冷壁和第二水冷壁,所述第二水冷壁位于所述第一水冷壁的外侧,所述第一水冷壁围成中心通道,所述中心与所述出渣口连通,所述第一水冷壁和所述第二水冷壁之间形成折返通道,所述倾斜向上夹套管与所述折返通道的顶部连通;

6、优选地,所述第一水冷壁和所述第二水冷壁上均设置有用于除灰的振打器;

7、优选地,所述折返通道的进口处设置有用于异常超温保护的激冷气进口;

8、优选地,所述折返通道的顶部设置有吹灰气进口。

9、在可选的实施方式中,所述第二水冷壁的长度大于所述第一水冷壁,且所述第二水冷壁的下端向内收口形成锥形,所述辐射废锅的内壁对应于所述第二水冷壁的收口处设置有环形折流板和液面保护气进口,所述第二水冷壁的收口处上方设置有环行微开封闭板,所述环行微开封闭板位于所述第二水冷壁和所述辐射废锅的内壁之间,所述环行微开封闭板可选择性的封闭或打开所述第二水冷壁和所述辐射废锅的内壁之间的通道以自动平衡气量;

10、优选地,所述环行微开封闭板通过弹簧与所述辐射废锅的内壁连接。

11、在可选的实施方式中,所述折返通道内设置有多组换热翅片;

12、优选地,所述换热翅片为8-16组,每组所述换热翅片4-6根。

13、在可选的实施方式中,所述处理含盐废水的下行全废锅气流床干法除灰气化炉还包括旋风分离器,所述旋风分离器连通于所述倾斜向上夹套管与所述对流废锅之间,所述旋风分离器的出气口与所述对流废锅连通,所述旋风分离器的出灰口与所述干法除灰装置连通。

14、在可选的实施方式中,所述旋风分离器包括分离室、锥管和锥壳体,所述分离室的底部收缩成锥形,所述锥管连接至所述分离室的下方,所述锥壳体连接至所述分离室的收缩的位置处,所述锥管位于所述锥壳体内,所述锥壳体的顶部设置有吹扫气进口,所述锥壳体的底部设置有三支不同位置高度的温度检测元件,所述吹扫气进口的进气管线设置有预热吹扫保护气管线和冷却气管线,所述冷却气管线上设置有控制阀组,所述控制阀组与所述温度检测元件连接。

15、在可选的实施方式中,所述干法除灰装置包括灰收集罐、灰放料罐、放料罐过滤器、灰冷却器和灰仓,所述灰收集罐的顶部设置有灰过滤器,所述灰过滤器与所述旋风分离器的出口以及所述对流废锅的出口连通,所述灰收集罐与所述灰过滤器的出口连通,所述灰放料罐与所述灰收集罐的出口连通,所述放料罐过滤器与所述灰放料罐的顶部气体出口连通,所述灰冷却器与所述灰放料罐的底部灰料出口连通,所述灰仓与所述灰冷却器连通;

16、优选地,所述放料罐设置有用于提高所述放料罐内压力的高压气进口,所述灰收集罐和所述灰放料罐之间设置有高压平衡阀,所述放料罐过滤器的出口处设置有压力调节阀,所述灰放料罐和所述灰冷却器之间设置有低压平衡阀;

17、优选地,所述灰冷却器设置有水冷壁换热管组和低压氮气进口;

18、优选地,所述灰冷却器的上方还设置有灰冷却汽包,所述水冷壁换热管组的进出口与所述灰冷却汽包连接。

19、在可选的实施方式中,所述处理含盐废水的下行全废锅气流床干法除灰气化炉还包括用于提供吹灰气、激冷气和吹扫气的保护气缓冲罐。

20、在可选的实施方式中,所述保护气缓冲罐还设置有用于对气体进行加热的保护气预热器,所述燃烧室、所述辐射废锅和所述对流废锅所用的保护气均经所述保护气预热器加热。

21、在可选的实施方式中,所述处理含盐废水的下行全废锅气流床干法除灰气化炉还包括合成气洗涤塔,所述合成气洗涤塔的中部进料口与所述干法除灰装置的顶部出气口连通,所述合成气洗涤塔的顶部出气口与保护气压缩机连通,所述保护气压缩机与所述保护气缓冲罐连通。

22、本发明实施例的有益效果包括,例如:

23、本发明实施例提供了一种处理含盐废水的下行全废锅气流床干法除灰气化炉通过在出渣口处设置含盐废水环和渣导向管,可以实现利用含盐废水对进入辐射废锅的合成气和熔渣进行降温,使整体温度从1450℃左右降低至950-1150℃,低于一般灰渣熔融点,使灰渣固化,大大降低了废锅接渣、粘渣风险;同时从含盐废水环排出的废水沿着渣导向管内壁均匀向下流动,含盐废水与高温熔渣及合成气并行向下流动过程中进行传热,使含盐废水中的水汽化成蒸汽,即加大废锅内合成气水气比,确保下游变换装置水气比,又将含盐含硅等溶解物析出,且大部分析出物和细灰随着合成气进入干法除灰系统以固体形式排出,彻底解决含盐废水处置问题,其次,加人含盐废水后废锅入口合成气温度降低至1000℃以内,极大的降低辐射废锅换热压力,取消传统辐射废锅中心通道内设置的翅片水冷壁,从而使辐射废锅结构简单,内部无担渣隐患点,从根源上彻底解决废锅内接渣、粘渣问题。采用本实施例的处理含盐废水的下行全废锅气流床干法除灰气化炉可以彻底实现含盐废水处理难题,合成气高温显热尽可能回收,气化炉废锅通道结构简单、中心通道大,结渣、粘渣风险小,同时该技术工艺运行安全、可靠、在线运行率高、操作维护方便、运行经济成本低及综合能耗低等显著优点,大大提高了经济价值。

- 还没有人留言评论。精彩留言会获得点赞!