一种膨胀机和空调器的制作方法

[0001]

本公开涉及膨胀机技术领域,具体涉及一种膨胀机和空调器。

背景技术:

[0002]

在蒸气压缩式制冷系统中,节流元件是保持冷凝器与蒸发器之间压差和控制调节系统流量的重要元件,家用及商用制冷设备中常用的节流元件是节流阀和毛细管。无论是节流阀还是毛细管,其工作原理都是利用沿程局部阻力损失使制冷剂的压力迅速降低。节流损失是一种不可逆损失,降低了循环的热力学完善度。理论上,如果用可逆绝热膨胀过程代替不可逆等焓节流过程,可减少系统熵增,提高系统的热力学完善度。膨胀机可在理论上实现制冷剂的可逆绝热膨胀,实现能量回收并加以利用。

[0003]

专利号为cn105179020b的专利公开了一种流体机械及制冷循环装置,具有膨胀机吸入孔及膨胀机排出孔的膨胀机。膨胀机吸入孔随着轴的旋转而实现开启和关闭,当轴旋转到吸入角度时,膨胀机第一高压流体通道通过曲轴凹槽与第二高压流体通道连通,即吸入孔处于打开状态,当轴旋转到膨胀角度时,曲轴凹槽与第一高压流体通道和第二高压流体通道错位,即吸入孔处于关闭状态。该结构存在以下问题:

[0004]

1.膨胀机第一高压流体通道和第二高压流体通道不同轴,流体流动过程中有较大的折弯,造成压力损失;

[0005]

2.曲轴凹槽开设在曲轴短轴上,凹槽引入高压流体后,对曲轴短轴有一个径向的冲击力,使曲轴弯曲变形增加,膨胀机运行不稳定;

[0006]

3.曲轴短轴开设凹槽,导致曲轴承载面减小,降低了曲轴的强度;

[0007]

4.控制方式存在可靠性不足的隐患,随着运转时间的增加,曲轴短轴与法兰之间的磨损将增加,使曲轴短轴与法兰的间隙增大,进而导致密封效果下降,高压流体流经凹槽时,容易造成泄漏;

[0008]

5.凹槽内的高压流体会破坏曲轴短轴的润滑油膜,导致润滑失效,造成磨损,磨损的颗粒会通过第二高压流体通道进入气缸,造成泵体失效;

[0009]

由于现有技术中的膨胀机存在吸气过程中流体流动过程中有较大的折弯,造成压力损失等技术问题,因此本公开研究设计出一种膨胀机和空调器。

[0010]

公开内容

[0011]

因此,本公开要解决的技术问题在于克服现有技术中膨胀机存在在吸气过程中流体流动过程中有较大的折弯,造成压力损失的缺陷,从而提供一种膨胀机和空调器。

[0012]

为了解决上述问题,本公开提供一种膨胀机,其包括:

[0013]

气缸、第一滑动部、第二滑动部和滚子,所述气缸上开设有滑槽,所述气缸上还开设有第一吸气通道和第二吸气通道,所述第一吸气通道和所述滑槽相交,且所述第一吸气通道和所述第二吸气通道连通;所述气缸、所述滚子和所述第一滑动部之间围成膨胀腔;

[0014]

所述第一滑动部设置于所述滑槽中,所述第二滑动部也设置于所述滑槽中,且所述第二滑动部设置于与所述第一滑动部的尾部相对,所述第一滑动部的头部与所述滚子相

接、且能随着所述滚子的转动而运动,且随着所述第一滑动部的运动能够使得所述第二滑动部间歇性的打开所述第一吸气通道和间歇性的关闭所述第一吸气通道;

[0015]

所述第一吸气通道能与气缸外部连通,所述第二吸气通道能与所述膨胀腔连通,且所述第一吸气通道的中心轴线段与所述第二吸气通道的中心轴线段之间夹设角度θ,并有90

°

≤θ≤180

°

。

[0016]

在一些实施方式中,所述第一滑动部的一端与所述滚子铰接;和/或,所述滑槽的中心轴线与所述第一吸气通道的中心轴线相垂直;和/或,所述第二吸气通道的中心轴线与所述滑槽的中心轴线相平行;和/或,所述第一吸气通道的中心轴线与所述第二吸气通道的中心轴线相垂直。

[0017]

在一些实施方式中,所述第二滑动部设置于所述滑槽中且能和所述第一吸气通道相交,且所述第二滑动部能朝着所述第一滑动部的方向运动能够打开所述第一吸气通道,所述第二滑动部能朝着远离所述第一滑动部的方向运动关闭打开所述第一吸气通道。

[0018]

在一些实施方式中,所述第二滑动部包括相背的第一端面和第二端面,所述第一端面与所述第一滑动部的尾部相对、且在二者之间形成间隔空间,所述第一滑动部在朝远离所述第二滑动部的方向运动时、能在所述间隔空间中形成小于所述第二端面处的压力,所述第二端面能与所述第一吸气通道连通,使得所述第二滑动部在压差作用下朝所述第一滑动部的方向运动。

[0019]

在一些实施方式中,所述间隔空间中设置有第一弹性部件,所述第一弹性部件的一端与所述第一滑动部的尾部连接、另一端与所述第二滑动部连接,且所述第一弹性部件能对所述第二滑动部施加远离所述第一滑动部的方向的弹性回复力。

[0020]

在一些实施方式中,所述第二滑动部的所述第一端面处还设置有第一容纳槽,所述第一弹性部件的另一端设置于所述第一容纳槽中;和/或,所述第一弹性部件的一端与所述第一滑动部的尾部抵接;和/或,所述第一弹性部件的另一端与所述第二滑动部抵接;和/或,所述第一弹性部件为至少两个。

[0021]

在一些实施方式中,所述气缸上还设置有气缸回压孔,所述气缸回压孔的一端与所述第二吸气通道连通、另一端与所述滑槽连通;所述第一滑动部上还设置有滑片回压通道,且所述滑片回压通道的一端与所述间隔空间连通、另一端能够在所述第一滑动部的运动过程中与所述气缸回压孔间歇性的连通。

[0022]

在一些实施方式中,所述滑片回压通道包括第一回压槽、第二回压槽和第三回压槽,所述第一回压槽设置在所述第一滑动部的尾部上、且从所述第一滑动部的内部朝着所述头部的方向延伸,所述第二回压槽设置在所述第一滑动部上的、且朝向所述第二吸气通道的侧面上,所述第三回压槽设置于所述第一滑动部的内部,所述第三回压槽的一端与所述第一回压槽连通、另一端与所述第二回压槽连通;当所述第二回压槽与所述气缸回压孔相对时、所述气缸回压孔与所述滑片回压通道连通、以将所述第二吸气通道中的气体导通至所述间隔空间中。

[0023]

在一些实施方式中,所述第二端面处设置有第二容纳槽,所述第二容纳槽的一端设置于所述第二滑动部的所述第二端面上、另一端从所述第二滑动部的内部朝着所述第一端面的方向延伸,且在所述第二容纳槽中还设置有第二弹性部件,所述第二弹性部件的一端与所述滑槽的内壁连接,能够通过所述第二弹性部件对所述第二滑动部施加朝向所述第

一滑动部的方向的弹性回复力。

[0024]

在一些实施方式中,所述第二滑动部的所述第一端面处还设置有导通孔,所述导通孔能够将所述间隔空间与所述第二容纳槽连通;且在所述第二弹性部件的朝向所述第一端面的一端还连接设置有封堵结构,当所述封堵结构被所述第二弹性部件推动而与所述导通孔抵接时、所述导通孔被封堵;当所述封堵结构被所述间隔空间中的压力推动而与所述导通孔间隔时、所述导通孔被打开。

[0025]

在一些实施方式中,当所述间隔空间中的压力大于等于所述第二容纳槽中的压力+所述第二弹性部件的弹力时,所述封堵结构被推动打开所述导通孔,使得气体从所述间隔空间导至所述第二容纳槽中;当所述间隔空间中的压力小于所述第二容纳槽中的压力+所述第二弹性部件的弹力时,所述封堵结构被推动关闭所述导通孔,使得所述间隔空间和所述第二容纳槽之间的气体不连通。

[0026]

在一些实施方式中,还包括第一法兰,所述第一法兰设置于所述气缸的轴向一侧端面处,所述第一法兰的相对于所述气缸的轴向端面处设置有法兰排出槽,所述法兰排出槽与所述气缸的排气通道连通、以进行排气。

[0027]

在一些实施方式中,所述法兰排出槽沿所述第一法兰的轴向方向延伸,且所述膨胀机还包括法兰排出通道,所述法兰排出通道的一端与所述法兰排出槽连通、另一端延伸并连通至所述第一法兰的外部。

[0028]

在一些实施方式中,所述法兰排出通道沿所述第一法兰的径向方向延伸,且所述法兰排出通道的所述另一端连通至所述第一法兰的径向外周面处。

[0029]

在一些实施方式中,还包括第一法兰,所述第一法兰设置于所述气缸的轴向一侧端面处,所述第一法兰的相对于所述气缸的轴向端面处设置有法兰排出槽,所述法兰排出槽与所述气缸的排气通道连通、以进行排气。

[0030]

在一些实施方式中,所述法兰排出槽沿所述第一法兰的轴向方向延伸,且所述膨胀机还包括法兰排出通道,所述法兰排出通道的一端与所述法兰排出槽连通、另一端延伸并连通至所述第一法兰的外部。

[0031]

在一些实施方式中,所述法兰排出通道沿所述第一法兰的径向方向延伸,且所述法兰排出通道的所述另一端连通至所述第一法兰的径向外周面处。

[0032]

本公开还提供一种空调器,其包括前任一项所述的膨胀机。

[0033]

本公开提供的一种膨胀机和空调器具有如下有益效果:

[0034]

1.本公开通过在膨胀机的气缸上开设滑槽以及第一和第二吸气通道,并同时在滑槽中设置第一和第二滑动部,且第一滑动部与滚子相接,第二滑动部设置于第一滑动部的尾部一侧,且通过第一滑动部随着滚子的转动而运动、还能带动第二滑动部间歇性的打开和关闭第一吸气通道,能够实现在滚子转动的一个周期内随着滚子的转动而在一定角度范围内间歇性的打开或关闭吸气通道,并且吸气通道由至少两部分(包括第一和第二吸气通道)组成,且第一吸气通道的中心轴线段与所述第二吸气通道的中心轴线段之间夹设角度θ,并有90

°

≤θ≤180

°

,从而使得通过吸气通道进行进气的弯折较小(即弯折角度较大,坡度较平缓),相对于现有的流体通道之间存在较大的折弯而言,本公开的高压流体流动时产生的压力损失大大减小,压降大为降低;并且未在曲轴上开设流通孔或槽的结构,使得高压流体对曲轴(尤其是曲轴短轴)的冲击小,有效提高了曲轴(尤其是曲轴短轴)的强度,可靠性

高,运行稳定。

[0035]

2.相对于现有技术中在曲轴开设凹槽,致使密封效果不好,润滑不良,曲轴短轴与法兰之间产生磨损的缺陷而言,本公开的滑片与滑片槽为平面接触配合,用第二滑动部控制流体的吸入,这种控制方式为平面接触,运动阻力小,密封效果好,容易形成油膜;滑片与滑片槽配合平面加工精度高不易磨损,可靠性高,滑片往复运动比起现有技术中的曲轴开凹槽的旋转运动更不容易磨损,可靠性高。

附图说明

[0036]

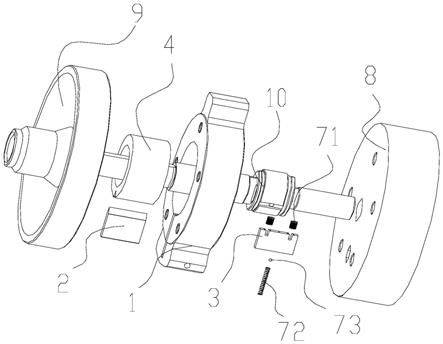

图1是本公开的膨胀机的爆炸结构图;

[0037]

图2是本公开的膨胀机的气缸+下法兰部分流体流通通道的示意图;

[0038]

图3是本公开的膨胀机中滚子运动至与滑槽贴合时的泵体剖面示意图(开始吸气);

[0039]

图4是本公开的膨胀机在图3的基础上滚子顺时针旋转一小角度的泵体剖面示意图(吸气状态);

[0040]

图5是本公开的膨胀机在图4的基础上滚子再顺时针旋转一小角度的泵体剖面示意图(吸气开始关闭);

[0041]

图6是本公开的膨胀机中的铰接滑片(即第一滑动部)和控制滑片(即第二滑动部)的相接位置的放大剖视图;

[0042]

图7是本公开的膨胀机中的铰接滑片(即第一滑动部)的立体结构图;

[0043]

图8是本公开的膨胀机中的控制滑片(即第二滑动部)的立体结构图;

[0044]

图9是本公开的膨胀机中的下法兰(即第一法兰)的立体结构图;

[0045]

图10是本公开的膨胀机中的气缸的立体结构图。

[0046]

附图标记表示为:

[0047]

1、气缸;11、滑槽;12、第一吸气通道;13、第二吸气通道;14、气缸回压孔;15、排气通道;2、第一滑动部(或称铰接滑片);21、头部;22、尾部;23、滑片回压通道;231、第一回压槽;232、第二回压槽;233、第三回压槽;3、第二滑动部(或称控制滑片);31、第一端面;32、第二端面;33、第一容纳槽;34、第二容纳槽;35、导通孔;4、滚子;5、膨胀腔;6、间隔空间;71、第一弹性部件;72、第二弹性部件;73、封堵结构;8、第一法兰(即下法兰);81、法兰排出槽;82、法兰排出通道;9、第二法兰(即上法兰);10、曲轴。

具体实施方式

[0048]

如图1-10所示,本公开提供一种膨胀机,其包括:

[0049]

气缸1、第一滑动部2、第二滑动部3和滚子4,所述气缸1上开设有滑槽11,所述气缸1上还开设有第一吸气通道12和第二吸气通道13,所述第一吸气通道12和所述滑槽11相交,且所述第一吸气通道12和所述第二吸气通道13连通;所述气缸1、所述滚子4和所述第一滑动部2之间围成膨胀腔5,

[0050]

所述第一滑动部2设置于所述滑槽11中,所述第二滑动部3也设置于所述滑槽11中,且所述第二滑动部3设置于与所述第一滑动部2的尾部22相对,所述第一滑动部2的头部21与所述滚子4相接、且能随着所述滚子4的转动而运动,且随着所述第一滑动部2的运动能

够使得所述第二滑动部3间歇性的打开所述第一吸气通道12和间歇性的关闭所述第一吸气通道12;

[0051]

所述第一吸气通道12能与气缸外部连通,所述第二吸气通道13能与所述膨胀腔5连通,且所述第一吸气通道12的中心轴线段与所述第二吸气通道13的中心轴线段之间夹设角度θ,并有90

°

≤θ≤180

°

。

[0052]

本公开通过在膨胀机的气缸上开设滑槽以及第一和第二吸气通道,并同时在滑槽中设置第一和第二滑动部,且第一滑动部与滚子相接,第二滑动部设置于第一滑动部的尾部一侧,且通过第一滑动部随着滚子的转动而运动、还能带动第二滑动部间歇性的打开和关闭第一吸气通道,能够实现在滚子转动的一个周期内随着滚子的转动而在一定角度范围内间歇性的打开或关闭吸气通道,并且吸气通道由至少两部分(包括第一和第二吸气通道)组成,且第一吸气通道的中心轴线段与所述第二吸气通道的中心轴线段之间夹设角度θ,并有90

°

≤θ≤180

°

,从而使得通过吸气通道进行进气的弯折较小(即弯折角度较大,坡度较平缓),相对于现有的流体通道之间存在较大的折弯而言,本公开的高压流体流动时产生的压力损失大大减小,压降大为降低;并且未在曲轴上开设流通孔或槽的结构,使得高压流体对曲轴(尤其是曲轴短轴)的冲击小,有效提高了曲轴(尤其是曲轴短轴)的强度,可靠性高,运行稳定。

[0053]

相对于现有技术中在曲轴开设凹槽,致使密封效果不好,润滑不良,曲轴短轴与法兰之间产生磨损的缺陷而言,本公开的滑片与滑片槽为平面接触配合,用第二滑动部控制流体的吸入,这种控制方式为平面接触,运动阻力小,密封效果好,容易形成油膜;滑片与滑片槽配合平面加工精度高不易磨损,可靠性高,滑片往复运动比起现有技术中的曲轴开凹槽的旋转运动更不容易磨损,可靠性高。

[0054]

在一些实施方式中,所述第一滑动部2的一端与所述滚子4铰接;和/或,所述滑槽11的中心轴线与所述第一吸气通道12的中心轴线相垂直;和/或,所述第二吸气通道13的中心轴线与所述滑槽11的中心轴线相平行;和/或,所述第一吸气通道12的中心轴线与所述第二吸气通道13的中心轴线相垂直。本公开通过第一滑动部与滚子铰接,能够使得第一滑动部能够随着滚子的转动而沿第一滑槽中做直线运动,有效保证第一滑动部不与滚子脱离,且保证第一滑动部的沿气缸周向两侧的膨胀腔互不连通;如图2所示,第二滑槽横向延伸至与第一滑槽连通,第二吸气通道在图中竖向延伸至与第二滑槽连通、同时在该位置吸气通道发生折弯较小的转折、通过第一吸气通道连通至气缸内部的膨胀腔中,之所以要设计这种转弯是为了使得吸气通道进入膨胀腔中的位置更为靠近第一滑动部,有效提高进气面积,增大膨胀效率。

[0055]

在一些实施方式中,所述第二滑动部3设置于所述滑槽11中且能和所述第一吸气通道12相交,且所述第二滑动部3能朝着所述第一滑动部2的方向运动能够打开所述第一吸气通道12,所述第二滑动部3能朝着远离所述第一滑动部2的方向运动关闭打开所述第一吸气通道12。本公开通过第二滑动部设置于滑槽中且与第一吸气通道相交,能够使得第二滑动部沿着滑槽中运动并能打开或关闭第一吸气通道,进一步优选第二滑动部朝着第一滑动部的方向运动使得第二滑动部的远离第一滑动部的一端打开第一吸气通道,打开吸气,第二滑动部朝着远离第一滑动部的方向运动使得第二滑动部的远离第一滑动部的一端封闭住第一吸气通道,关闭吸气,有效地完成间歇性打开或关闭吸气的功能。

[0056]

在一些实施方式中,所述第二滑动部3包括相背的第一端面31和第二端面32,所述第一端面31与所述第一滑动部2的尾部相对、且在二者之间形成间隔空间6,所述第一滑动部2在朝远离所述第二滑动部3的方向运动时、能在所述间隔空间6中形成小于所述第二端面32处的压力,所述第二端面32能与所述第一吸气通道12连通,使得所述第二滑动部3在压差作用下朝所述第一滑动部2的方向运动。这是本公开的第二滑动部的进一步优选结构形式,通过间隔空间的设置,能够使得第一动部在朝远离所述第二滑动部的方向运动时、能在所述间隔空间中形成小于所述第二端面处的压力,而第二滑动部的第二端面处能连通吸气压力,从而有效带动第二滑动部朝着第一滑动部的方向运动,通过压力差而打开吸气通道、以进行吸气。

[0057]

在一些实施方式中,所述间隔空间6中设置有第一弹性部件71(优选为粗弹簧),所述第一弹性部件71的一端与所述第一滑动部2的尾部连接、另一端与所述第二滑动部3连接,且所述第一弹性部件71能对所述第二滑动部3施加远离所述第一滑动部2的方向的弹性回复力。本公开通过在间隔空间中设置的第一弹性部件,能够使得在进气达到一定时间或滚子转动的一定角度范围后通过第一弹性部件对第二滑动部施加弹性回复力而驱动第二滑动部朝远离第一滑动部的方向运动、进而关闭吸气。

[0058]

在一些实施方式中,所述第二滑动部3的所述第一端面31处还设置有第一容纳槽33,所述第一弹性部件71的另一端设置于所述第一容纳槽33中;和/或,所述第一弹性部件71的一端与所述第一滑动部2的尾部抵接;和/或,所述第一弹性部件71的另一端与所述第二滑动部3抵接;和/或,所述第一弹性部件71为至少两个。本公开通过第一容纳槽能够有效容置第一弹性部件的另一端于其中,第一弹性部件的一端与第一滑动部的尾部抵接、第一弹性部件的另一端与所述第二滑动部抵接,能够通过第一滑动部对第一弹性部件起到推动的作用,第一弹性部件处于压缩状态、产生向下推动第二滑动部件向下运动的弹性力,通过两个以上的第一弹性部件能够产生更大、且更为均衡的弹性回复力,且第一容纳槽与第一弹性部件一一对应设置。

[0059]

在一些实施方式中,所述气缸1上还设置有气缸回压孔14,所述气缸回压孔14的一端与所述第二吸气通道13连通、另一端与所述滑槽11连通;所述第一滑动部2上还设置有滑片回压通道23,且所述滑片回压通道23的一端与所述间隔空间6连通、另一端能够在所述第一滑动部2的运动过程中与所述气缸回压孔14间歇性的连通。本公开通过气缸回压孔的设置,能够从第二吸气通道中引入吸气气体,通过滑片回压通道后作用于间隔空间中的第二滑动部上,此时适用于在进气达到一定的时间或滚子转动一定角度范围后,第一滑动部朝上运动至滑片回压通道与气缸回压孔相连通的位置,使得第二滑动部的上下端面的压力相等、均为吸气压力,而此时通过第一弹性结构的弹性力能够有效驱动第二滑动部向下运动至封闭住第一吸气通道,从而完成自动关闭吸气的作用。

[0060]

在一些实施方式中,所述滑片回压通道23包括第一回压槽231、第二回压槽232和第三回压槽233,所述第一回压槽231设置在所述第一滑动部2的尾部22上、且从所述第一滑动部的内部朝着所述头部21的方向延伸,所述第二回压槽232设置在所述第一滑动部2上的、且朝向所述第二吸气通道13的侧面上,所述第三回压槽233设置于所述第一滑动部的内部,且所述第三回压槽233的一端与所述第一回压槽231连通、另一端与所述第二回压槽232连通;当所述第二回压槽232与所述气缸回压孔14相对时、所述气缸回压孔14与所述滑片回

压通道23连通、以将所述第二吸气通道13中的气体导通至所述间隔空间6中。

[0061]

这是本公开的滑片回压通道的进一步优选结构形式,通过第一回压槽能够将气体导通至间隔空间中,第二回压槽能够从气缸回压孔中连通并吸入气体,第三回压槽起到有效连通第一和第二回压槽的作用。

[0062]

在一些实施方式中,所述第二端面32处设置有第二容纳槽34,所述第二容纳槽34的一端设置于所述第二滑动部3的所述第二端面32上、另一端从所述第二滑动部3的内部朝着所述第一端面31的方向延伸,且在所述第二容纳槽34中还设置有第二弹性部件72(优选为细弹簧),所述第二弹性部件72的一端与所述滑槽11的内壁连接,能够通过所述第二弹性部件72对所述第二滑动部3施加朝向所述第一滑动部2的方向的弹性回复力。

[0063]

本公开还通过在第二滑动部的第二端面处设置的第二容纳槽结构,能够在其中设置第二弹性部件,第二弹性部件的作用是将封堵结构抵接在导通孔的位置,防止气体从第二容纳槽中进入间隔空间中,但是能够使的从气缸回压孔进入间隔空间中的气体通过第二容纳槽中排出至吸气通道中,以有效地对间隔空间中的气体进行排出。

[0064]

在一些实施方式中,所述第二滑动部3的所述第一端面31处还设置有导通孔35,所述导通孔35能够将所述间隔空间6与所述第二容纳槽34连通;且在所述第二弹性部件72的朝向所述第一端面31的一端还连接设置有封堵结构73(优选为小球),当所述封堵结构73被所述第二弹性部件72推动而与所述导通孔35抵接时、所述导通孔35被封堵;当所述封堵结构73被所述间隔空间6中的压力推动而与所述导通孔35间隔时、所述导通孔35被打开。本公开的导通孔和封堵结构相配合作用,且配合第二弹性结构将封堵结构有效封堵住导通孔、防止气体从第二容纳中进入容纳空间,而使得容纳空间中的气体压力过高时通过导通孔、推动小球离开,而将过多的气体通过第二容纳槽中排出至吸气通道中。

[0065]

在一些实施方式中,当所述间隔空间6中的压力大于等于所述第二容纳槽34中的压力+所述第二弹性部件72的弹力时,所述封堵结构73被推动打开所述导通孔35,使得气体从所述间隔空间6导至所述第二容纳槽34中;当所述间隔空间6中的压力小于所述第二容纳槽34中的压力+所述第二弹性部件72的弹力时,所述封堵结构73被推动关闭所述导通孔35,使得所述间隔空间6和所述第二容纳槽34之间的气体不连通。这是本公开的通过间隔空间和第二容纳槽中的压力和第二弹性部件的弹力之间的优选关系,在间隔空间高压时(存在多余气体)下打开封堵结构、进行排出多余气体,在间隔空间低压时(不存在多余气体)通过第二弹性部件连接的封堵结构将导通孔封堵住,起到自动打开导通孔而排出间隔空间中多余气体的作用。

[0066]

在一些实施方式中,还包括第一法兰8,所述第一法兰8设置于所述气缸1的轴向一侧端面处,所述第一法兰8的相对于所述气缸1的轴向端面处设置有法兰排出槽81,所述法兰排出槽81与所述气缸1的排气通道连通、以进行排气。本公开还通过在第一法兰上开设的法兰排出槽,能够有效地将排气通道中的气体导通至法兰排出槽中,并排出膨胀机外部。

[0067]

在一些实施方式中,所述法兰排出槽81沿所述第一法兰8的轴向方向延伸,且所述膨胀机还包括法兰排出通道82,所述法兰排出通道82的一端与所述法兰排出槽81连通、另一端延伸并连通至所述第一法兰8的外部。通过法兰排出槽和法兰排出通道的连通设置,阀片排出槽从轴向上从排气通道连通排气气体、法兰排出通道将排出槽中的气体连通,并向外排出。

[0068]

在一些实施方式中,所述法兰排出通道82沿所述第一法兰8的径向方向延伸,且所述法兰排出通道82的所述另一端连通至所述第一法兰8的径向外周面处。这是本公开的法兰排出槽的优选结构形式,即径向延伸的通道形式。

[0069]

本公开还提供一种空调器,其包括前任一项所述的膨胀机。

[0070]

1.本公开提高一种双滑片吸气控制结构,铰接滑片与控制滑片在同一滑片槽内,通过铰接滑片与控制滑片的配合,实现膨胀机的吸气控制过程。

[0071]

2.铰接滑片上设有滑片回压通道,用来将吸入通道内的流体引入铰接滑片与控制滑片之间。

[0072]

3.控制滑片两小端分别设置有细弹簧容纳槽和粗弹簧容纳槽。

[0073]

4.气缸上设置有气缸回压孔,用来和铰接滑片上的滑片回压通道配合,使膨胀机完成流体摄入的过程

[0074]

图1是本发明爆炸图,包括上法兰、滚子、铰接滑片、气缸、曲轴、控制滑片、细弹簧、粗弹簧、小球、下法兰。

[0075]

图2是本发明流通通道示意图流体从吸入通道进入膨胀腔(由上、下法兰、滚子、气缸、铰接滑片围成),经过膨胀后从下法兰的排出通道排出。

[0076]

图3-图6为膨胀机流体吸入控制结构示意图。图3为膨胀机初始状态,控制滑片尾部将吸入通道隔开为两部分,铰接滑片尾部紧紧压住控制滑片;图4随着膨胀腔内流体的膨胀,铰接滑片跟随滚子移动,铰接滑片在大气压的作用下(铰接滑片与控制滑片间的气压低于控制滑片头部的气压)与控制滑片一起运动,控制滑片被提起,流体从吸入通道进入膨胀腔;膨胀机继续转动,当铰接滑片回压通道与气缸回压孔联通时,如图5所示铰接滑片与控制滑片之间的空间充满流体,空间的压力与控制滑片尾部压力相同,此时控制滑片在弹簧力的作用下被推至气缸底部,吸入通道被封闭,膨胀机摄取流体过程结束。

[0077]

图6为铰接滑片示意图,铰接滑片上设有滑片回压通道,用来将吸入通道内的流体引入铰接滑片与控制滑片之间。

[0078]

图8是控制滑片示意图,控制滑片两小端分别设置有细弹簧容纳槽和粗弹簧容纳槽。

[0079]

图9为下法兰示意图,膨胀后的流体从下法兰排出通道排出。

[0080]

图10为气缸示意图气缸上设置有气缸回压孔,用来和铰接滑片上的滑片回压通道配合,使膨胀机完成流体摄入的过程。膨胀后的流体通过气缸排出槽排至下法兰。

[0081]

以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开的保护范围之内。以上所述仅是本公开的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本公开的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1