脉冲涡轮机及涡轮机装置的制作方法

1.本发明提供一种脉冲涡轮机及涡轮机装置。更具体地,公开了一种即使在低流体喷射压力下也能获得高转速的脉冲涡轮机及涡轮机装置。

背景技术:

2.通常,涡轮机作为一种将如水、油、空气、蒸汽等流体的能量转换为有用的机械功的机器,能够做旋转运动。

3.通常,在旋转体周围形成多个叶片并向其喷射蒸汽或气体以高速旋转的涡轮式机器称为涡轮机。

4.尤其,广泛用于火力发电厂、核电厂、船舶等的蒸汽轮机可分为脉冲式涡轮机、冲力式涡轮机以及反应式涡轮机。

5.脉冲涡轮机是一种仅利用通过喷嘴向叶片喷射高压蒸汽所产生的冲击力的涡轮机。

6.反作用涡轮机具有一排交替的固定叶片以及一排动叶片。首先,蒸汽在固定叶片中膨胀,从而降低压力并提高速度。然后,蒸汽流入动叶片,改变流动方向,从而对动叶片提供冲击力。此外,当蒸汽通过动叶片时,蒸汽再次膨胀,压力下降,为叶片提供反冲力。

7.反应式涡轮机利用通过从旋转体本身喷射蒸汽而获得的反应。

8.然而,上述蒸汽轮机热效率低、油耗高、旋转体结构复杂大、轴向空间大、安装不方便等缺点,因此,已开发出使用单叶片的(包括多个呈放射状排列的单元叶片)小型涡轮机,并用于各个领域。

9.然而,这种小型涡轮机由于高温蒸汽喷射,外壳内部被加热到高温,因此又会损坏支撑旋转体的旋转轴的轴承,或者由于油(油脂)蒸发而降低耐久性并且损坏旋转体的缺点。

10.在现有的小型涡轮机的情况下,通过喷嘴喷射的蒸汽与特定的单位叶片碰撞,成为通过其他单位叶片向外壳的相反侧排出的结构。即,以高压撞击特定单元叶片的蒸汽在通过其他单元叶片时向其他单元叶片和外壳提供了不必要的热量。

11.此外,在现有的小型涡轮机中,高压流体仅对特定的单元叶片施加瞬时冲击,因此流体的惯性力不会作用在涡轮机上,因此,存在涡轮机的旋转效率低的缺点。

12.【现有专利文献1】

13.韩国授权专利第10-1597538号

技术实现要素:

14.要解决的技术问题

15.本发明是鉴于所述诸多问题而提出的,其目的在于,提供一种即使在低流体喷射压力的情况下也能获得高转速的脉冲涡轮机。

16.本发明的另一实施例提供一种包括上述脉冲涡轮机的涡轮机装置。

17.技术方案

18.为了实现所述目的,本发明的脉冲涡轮机,包括:

19.具有轴孔的圆柱形形状的主体以及围绕所述主体的圆周设置的叶片单元,

20.所述叶片单元包括围绕所述主体的外围设置的圆柱形基座以及沿所述基座的外围放射状排列的多个单元叶片,

21.分别的所述单元叶片包括用于将喷射的流体沿与流体喷射方向不同的方向排放,但不排放到其他单元叶片上的出口。

22.分别的所述单元叶片抑制喷射的流体被排放到其他单元叶片。

23.分别的所述单元叶片将喷射的流体的90%重量以上排放到所述出口。

24.分别的所述单元叶片包括用于临时容纳喷射的流体的槽部、形成所述槽部的底部的底部、形成所述槽部的右壁的第一阻挡部、形成所述槽部的左壁的的第二阻挡部、形成所述槽部的前壁和上壁的第三阻挡部,所述底部的局部被所述槽部的所述上壁封闭,剩余的部分被打开,所述第一阻挡部的长度短于所述第二阻挡部的长度,所述出口相邻地位于所述第一阻挡部。

25.所述槽部具有弓形平面横截面。

26.所述主体包括具有轴孔的圆柱形的内主体以及设置成围绕所述内主体的外围的圆柱形的外主体。

27.所述脉冲涡轮机能够获得流体喷射压力为5kpa以下的3,600rpm的旋转速度。

28.根据本发明的另一实施例提供一种包括脉冲涡轮机的涡轮机装置。

29.由具有用于在内部旋转涡轮机的空间并且包括安装在一侧及另一侧的一对流体入口及流体出口的外壳以及在中心通过旋转轴安装而旋转的涡轮机构成的涡轮机装置,所述外壳两侧被敞开,在一侧连接有用于支撑旋转轴一端的轴支撑件,在另一侧连接有具有流体排放孔的流体排放管,所述轴支撑件在中心具有供所述旋转轴穿过的通孔,并且包括与所述外壳的一侧连接的凸缘部,在通孔的前面形成轴承安装槽,在后面形成有轴承内部空间,用于支撑旋转轴的前部的前轴承被插入及连接到所述轴承安装槽,用于支撑旋转轴的后部的后轴承被插入并连接到轴承内部空间以偏心地支撑旋转轴。

30.在所述轴承内部空间形成有阻挡孔以阻挡流入轴承的流体。

31.有益效果

32.根据本发明实施例的脉冲涡轮机即使在流体喷射压力低的情况下也可以获得高转速。

33.如上所述,本发明的效果是改善单元叶片的形状,使喷嘴喷射的高压流体撞击涡轮的特定单元叶片并在单元叶片上停留预定时间,从而通过改进单元叶片的形状在单元叶片上停留预定时间,高压流体的惯性力作用在单元叶片上相当长的时间。

34.因此,根据本发明实施例的脉冲涡轮机将高压流体的力完全传递到涡轮机的叶片单元,可以提高涡轮机的功率,提高涡轮机的效率,从而是一个非常有用的发明。

附图说明

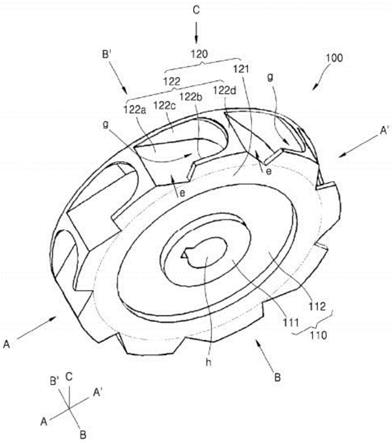

35.图1是根据本发明实施例的脉冲涡轮机的一侧的立体图。

36.图2是通过沿线a-a'截取图1的脉冲涡轮机获得的截面图。

37.图3是从b方向观察的图1的脉冲涡轮机的侧视图。

38.图4是从b'方向观察的图1的脉冲涡轮机的侧视图。

39.图5是从c方向观察的图1的脉冲涡轮机的主视图。

40.图6是根据本发明实施例的脉冲涡轮机的另一侧的立体图。

41.图7是示出根据本发明实施例的涡轮机装置的旋转轴支撑结构的分解立体图。

42.图8是根据本发明实施例的涡轮机装置的部分分解立体图。

43.图9是图8的涡轮机装置的截面图;

44.图10是示出图8的涡轮机装置的操作状态的视图。

45.图11是示出当图8的涡轮机装置运行时流体的流入及排出路径的透视图。

具体实施方式

46.在下文中,将参照附图详细描述根据本发明实施例的脉冲涡轮机。

47.在本说明书中,术语“脉冲涡轮机”是指当高压流体被供应到喷嘴时,流体的压力降低并且流体的速度增加,具有这种增加速度的流体以高速射流的形状通过喷嘴并撞击涡轮叶片(即单元叶片)以改变流动方向,因此,由于流动方向的变化而产生冲击力,指的是叶片通过这种冲击力旋转的涡轮机(参见http://www.mechanicalengineeringsite.com/impulse-turbine-reaction-turbine-principle-workingdifference/)。

48.此外,在本说明书中,“单位叶片”是指构成叶片单元的各个叶片。

49.此外,在本说明书中,“流体”可以包括蒸汽、空气、油、水、各种气体或组合。

50.图1是根据本发明实施例的脉冲涡轮机100的一侧的立体图,图2是通过沿线a-a'截取图1的脉冲涡轮机100获得的截面图,图3是从b方向观察的图1的脉冲涡轮机100的侧视图,图4是从b'方向观察的图1的脉冲涡轮机的侧视图,图5是从c方向观察的图1的脉冲涡轮机100的主视图,图6是根据本发明实施例的脉冲涡轮机100的另一侧的立体图。

51.参照图1至图6,根据本发明实施例的脉冲涡轮机100包括主体110以及叶片单元120。

52.主体110可以是具有轴孔h圆柱形形状。可将旋转轴221(图9)插入轴孔h中。

53.此外,主体110可以包括内主体111以及外主体112。

54.内主体111可以是具有轴孔h圆柱形形状。

55.外主体112被配置成围绕内主体111的外围的圆柱形形状。

56.此外,内主体111和外主体112可以一体形成。

57.叶片单元120可以布置成围绕主体110的周边(具体地,外主体112的周边)。

58.此外,叶片单元120可以包括基座121以及多个单元叶片122。

59.基座121可以具有被设置为围绕主体110的周边的圆柱形形状。

60.多个单元叶片122可以沿基座121的圆周径向排列。

61.此外,多个单元叶片122分别沿与流体喷射方向不同的方向排放向其喷射的流体f,其他单元叶片122可以包括不排放的出口e。具体地,多个单元叶片122分别可以抑制喷射的流体f被排放到其他单元叶片122。更具体地,多个单元叶片122分别排放喷射的流体的90重量%以上、95重量%以上、97重量%以上、98重量%以上、99重量%以上、或100重量%排出到出口e。

62.多个单元叶片122分别可以包括槽部g、底部122a、第一阻挡部122b、第二阻挡部122c以及第三阻挡部122d。

63.槽部g用于临时容纳喷射到分别单元叶片122的流体f。具体地,槽部g用于接收喷射到分别单元叶片122中的流体f预定时间,然后通过出口e排放到外部。

64.底部122a可以形成槽部g的底部。例如,底部122a可以具有平坦结构。

65.此外,底部122a部分地被槽部g的上壁封闭(即,当从上方看时被槽部g的上壁隐藏),其余部分可以是打开(即,从上方可以观察到下方)。

66.第一阻挡部122b可以形成槽部g的右壁。

67.第二阻挡部122c可以形成槽部g的左壁。

68.此外,第一阻挡部122b可以具有比第二阻挡部122c更短的长度。

69.出口e可以由第一阻挡部122b和第二阻挡部122c之间的长度差形成。

70.出口e可邻近第一阻挡部122b。

71.第三阻挡部122d可以形成槽部g的前壁122d1上壁122d2(参照图2)。

72.流体f可朝向第三阻挡部122d(具体地,前壁122d1)喷射。

73.具体地,如图5所示,流体f向第三阻挡部122d喷出,在槽部g内滞留预定时间后,通过第一阻挡部122b上的出口e排放到外部。

74.此外,槽部g可以具有弓形平坦横截面(参见图5中的g')。

75.如上所述,槽部g具有左壁122b、右壁122c、前壁122d1、上壁122d2以及截面呈圆弧状,并形成出口e,如图5所示,喷射到分别单元叶片122的流体f可以具有由箭头方向指示的流动路径。因此,喷射到特定叶片122的流体f被抑制向相邻的其他叶片122排出,大部分能够通过出口e排出,因此,脉冲涡轮机100即使在流体喷射压力低的情况下也可以获得高转速。

76.此外,基座121和多个单元叶片122可以一体形成。

77.具有上述构造的脉冲涡轮机100可以获得流体喷射压力为5kpa以下或4kpa以下的3,600rpm的旋转速度。另一方面,现有的脉冲涡轮机(未示出)为了获得127kpa的高流体喷射压力来获得3,600rpm的转速,因此,具有效率非常低的问题。

78.本发明的另一方面提供一种包括上述脉冲涡轮机100的涡轮装置。

79.图7是示出根据本发明实施例的涡轮机装置10的旋转轴支撑结构的分解立体图,图8是根据本发明实施例的涡轮机装置10的部分分解立体图,图9是图8的涡轮机装置10的截面图,图10是示出图8的涡轮机装置10的操作状态的视图,图11是示出当图8的涡轮机装置10运行时流体f的流入及排出路径的透视图。

80.参照图7至图11,根据本发明的实施例的涡轮机装置10具备外壳210、旋转轴221以及脉冲涡轮机100。

81.在涡轮机装置10中,从喷嘴n喷射的高压流体f撞击脉冲涡轮机100的叶片单元120,并非如现有涡轮机,从叶片单元120中退出,而是在叶片单元120中停留预定时间,使得高压流体f的惯性力在相当长的时间内作用在叶片单元120上。由此,流体f的压力被连续地施加于叶片单元120,能够进一步使涡轮机装置10的动力最大化。

82.涡轮机装置10的旋转轴支撑结构可包括外壳210、脉冲涡轮机100、轴支撑件240以及流体排放管280。

83.在外壳210的内部设置有用于旋转脉冲涡轮机100的空间,并且可以包括安装在一侧以及另一侧的一对流体入口211及流体出口。所述流体出口可以与流体排放管280连通。

84.脉冲涡轮机100轴向安装在涡轮机装置10的中心,通过结合到旋转轴221来旋转。

85.此外,外壳210构造为两侧敞开,在一侧连接有用于支撑旋转轴221一端的轴支撑构件241,在另一侧连接有具有流体排放孔的流体排放管280。

86.轴支撑件241可以包括凸缘部242,凸缘部242在中心形成有用于贯穿旋转轴221的通孔,并连接到外壳210的一侧。

87.凸缘部242通过如螺栓或螺钉之类的紧固件连接到外壳210的一侧,此时,可以插入并结合o形环,使得通过防止外壳210内的压力泄漏来增加密封力。

88.此外,在轴支撑件241的前面形成有轴承安装槽241,在后面形成有轴承内部空间242,用于支撑旋转轴221的前部的前轴承231被插入及连接到轴承安装槽241,用于支撑旋转轴221的后部的后轴承232被插入并连接到轴承内部空间242以从外壳210偏心地支撑旋转轴221。

89.即,脉冲涡轮机100在外壳210内旋转,但旋转轴221也可以仅由轴支撑件241支撑。

90.此外,阻挡孔260形成在轴承内部空间242中以阻挡流入轴承232的流体(例如,蒸汽)。

91.阻挡孔260通过具有弹性的固定件270防止从轴承内部空间242分离。此时,通过在轴承232的两侧形成油封250并向轴承232供油,从而能够使旋转轴221的旋转更加顺畅。

92.因此,在涡轮机装置10中,所有的轴承232都不受高温流体(蒸汽)的影响,因此不会损坏任何轴承,而且,通过使油(油脂)的蒸发最小化,可以提高旋转轴221和轴承232的耐用性。

93.发电机连接部222可以形成在旋转轴221的端部,并且发电机连接部222例如可以是滑轮。

94.已经参考附图描述了本发明,这些附图仅是示例性的,并且本领域技术人员将理解为可进行各种修改及等效的其他实施例。因此,本发明真正的技术保护范围应由所附权利要求的技术思想而定。

95.图中

96.10:涡轮机装置 100:脉冲涡轮机

97.110:主体 111:内主体

98.112:外主体 120:叶片单元

99.121:基座 122:单元叶片

100.122a:底部 122b:第一阻挡部

101.122c:第二阻挡部 122d:第三阻挡部

102.122d1:第三阻挡部的前壁 122d2:第三阻挡部的上壁

103.210:外壳 221:旋转轴

104.222:发电机连接部 231、232:轴承

105.241:轴支撑件 242:凸缘部

106.250:油封 260:阻挡孔

107.270:固定件 280:流体排放管

108.h:轴孔 g:槽部

109.e:流体出口

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1