一种差速旋转扇形活塞组合及旋转活塞发动机的制作方法

1.本发明涉及发动机技术领域,具体而言,涉及一种差速旋转扇形活塞组合及旋转活塞发动机。

背景技术:

2.本发明所述的旋转活塞发动机可以认为属于卡尔茨差速发动机。这种差速发动机属于特种发动机。在这种发动机中,点燃(压燃)后的高压燃气直接推动活塞加速旋转,因此省去了连杆曲柄机构和进排气阀门机构,机件受力小,因而具有整机体积小,重量轻的特点,尤其适用于航空产业领域。国内的装甲兵工程学院的马向平以及国防科技大学的潘存云教授对此均有研究,但是至今未见到实际应用的报道。

技术实现要素:

3.传统的卡尔茨差速发动机至少有两组扇形活塞共轴套装并交错设置,其活塞呈悬臂结构。这使得活塞受力不均衡,容易变形振动并且密封困难。此外,针对动力机械必然面对的散热、润滑和密封问题,传统结构的卡尔茨差速发动机以及目前的公开文献都难以对散热和润滑问题给出具体的解决方案。

4.本发明的目的在于克服现有技术的不足,提供一种差速旋转扇形活塞组合,解决现有技术中的问题。对于特定的活塞,较之传统结构扇形活塞,由于受力均衡,在外廓尺寸相同且同等受力条件下,传统方式最大形变和应力分别为

△

=0.0236mm和σ=41.6mp;专利中活塞组合甲最大形变和应力分别为

△

=0.0113mm和σ=30.0mp,分别下降52.1%和27.9%,专利中活塞组合乙最大形变和应力分别为

△

=0.0156mm和σ=23.1mp甲,分别下降33.9%和44.5%。

5.本发明可以通过传统的活塞环技术方法散热,也可以通过液冷方式散热,其中为了实现液冷方式散热,必须制作冷却液循环通道。本发明提供的结构可以很方便地在机件上通过机加方式建立循环通道。

6.针对润滑问题,可回收再利用的润滑系统才是解决滑油消耗量大的根本方法。本发明提出设置具有控油能力的密封环并在缸体合适位置设置滑油回收孔解决这一难题。

7.针对密封问题,除了传统的密封条意外,本发明提出在活塞组合甲扇形部的内侧圆弧面上以及芯轴部端面结合处设置非接触封气装置,包括封严篦齿或是封严蜂窝结构。这是针对本发明提出的结构方案不便于大修时彻底分解活塞组合的限制提出的应对措施。

8.本发明是通过以下技术方案实现以上技术特点的:本发明公开了一种差速旋转扇形活塞组合,包括活塞组合甲和活塞组合乙,活塞组合甲和活塞组合乙均包括扇形部和芯轴部,扇形部和芯轴部共轴,扇形部的横向截面为扇形,扇形部的纵向截面为矩形,活塞组合甲和活塞组合乙共轴套装,其特征在于,活塞组合甲的芯轴部为分段的空心直轴,活塞组合乙的芯轴部为阶梯轴,活塞组合甲的扇形部和活塞组合乙的扇形部均为中空结构,活塞组合甲的扇形部的内径位置和活塞组合乙的扇形部的内径位置均设有轴向榫槽,活塞组合甲的芯轴部和活塞组合乙的芯轴部的对应位置均设有轴向榫头,扇形部和芯轴部通过轴向

榫头和轴向榫槽连接。

9.优选地,为了保证榫头和榫槽之间连接紧密不松动,活塞组合甲的扇形部的轴向榫槽和活塞组合甲的芯轴部的轴向榫头之间,以及活塞组合乙的扇形部的轴向榫槽和活塞组合乙的芯轴部的轴向榫头之间,构成过盈配合。

10.优选地,为了保证两组活塞之间的差速旋转,活塞组合甲的扇形部内径与活塞组合乙的芯轴部阶梯轴的大半径之间,以及活塞组合甲的芯轴部的空心直轴内径与活塞组合乙的芯轴部阶梯轴的小半径之间,构成间隙配合。

11.优选地,为了使得扇形部能够有较好的散热性能,芯轴部能够承受较大的扭矩,扇形部材料选择铸铝,芯轴部材料选择合金钢。

12.优选地,为了保证密封性和散热性能,扇形部的端面和内、外圆弧面设置密封槽和密封条以及传热槽和传热条。活塞组合甲的扇形部的内侧圆弧面上以及芯轴部端面结合处设置非接触封气装置,封气装置包括封严篦齿或是封严蜂窝结构。此处的密封条还具有控油能力,能够将气缸壁面上的多余的滑油刮下来以便回收,循环利用。具体方法是在缸体合适位置设置滑油回收孔,当活塞扫过回收孔时,密封条刮下的滑油就会通过滑油回收孔进入回收通道。

13.优选地,为了使得发动机能够承担更大的热负荷,活塞组合甲的芯轴部,在与活塞组合乙的芯轴部阶梯轴配合的端面设有圆形密封槽和冷却液进口,活塞组合乙的芯轴部,在与活塞组合甲的芯轴部配合的端面上设置冷却液出口,活塞组合乙的芯轴部外侧的圆周面上设置环形密封槽并安装密封环。

14.优选地,为了构成完整的冷却液循环通道,活塞组合甲和活塞组合乙的芯轴部轴向榫头内部、以及活塞组合甲和活塞组合乙的扇形部均设置有冷却液通道。

15.优选地,冷却液为润滑油。

16.优选地,本发明提供一种旋转活塞发动机,包括前述任一项的差速旋转扇形活塞组合。

17.本发明通过提出一种新结构的活塞组合,解决了传统的卡尔茨差速发动机受力不均衡的缺陷。使用本发明的活塞组合,结构刚度高,可以减少零件的振动以及零件振动引发的问题;加工空间大条件好,可以加工液冷通道便于提高发动机的热负荷,进一步强化在体积和重量方面的优势。同时,本发明结构简单,组装方便成本低,便于大规模地推广使用。

附图说明

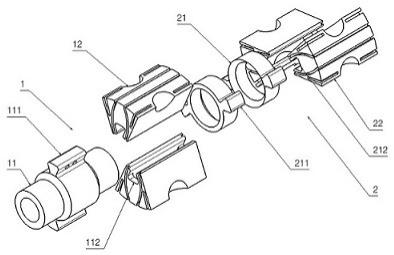

18.图1为传统的卡尔茨差速发动机结构示意图;图2为本发明实施例1组合图;图3为本发明实施例1爆炸图;图4为本发明实施例1活塞组合乙扇形部示意图;图5为本发明实施例1活塞组合甲扇形部的封严篦齿结构;图6为本发明实施例1活塞组合乙芯轴部示意图;图7为本发明实施例2活塞组合甲扇形部的封严蜂窝结构。

具体实施方式

19.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

20.实施例1本实施例公开了一种差速旋转扇形活塞组合,不同于图1所示的传统的卡尔茨差速发动机结构,本实施例1公开的活塞组合包括包括活塞组合甲和活塞组合乙,如图2和图3所示。活塞组合甲2和活塞组合乙1均包括扇形部和芯轴部,扇形部和芯轴部共轴,扇形部的横向截面为扇形,扇形部的纵向截面为矩形,活塞组合甲2和活塞组合乙1共轴套装,其特征在于,活塞组合甲2的芯轴部为分段的空心直轴21,活塞组合乙的芯轴部为阶梯轴11,活塞组合甲2的扇形部22和活塞组合乙1的扇形部12均为中空结构,活塞组合甲2的扇形部22的内径位置和活塞组合乙1的扇形部12的内径位置均设有轴向榫槽212和112,活塞组合甲2的芯轴部21和活塞组合乙1的芯轴部11的对应位置均设有轴向榫头211和111,扇形部12和芯轴部11之间通过轴向榫头111和轴向榫槽112连接,扇形部22和芯轴部21之间通过轴向榫头211和轴向榫槽212 连接。

21.活塞组合甲2的扇形部22的轴向榫槽212和活塞组合甲2的芯轴部21的轴向榫头211之间,以及活塞组合乙1的扇形部12的轴向榫槽112和活塞组合乙1的芯轴部11的轴向榫头111之间,构成过盈配合。

22.活塞组合甲2的扇形部22内径与活塞组合乙1的芯轴部11阶梯轴的大半径之间,以及活塞组合甲2的芯轴部21的空心直轴内径与活塞组合乙1的芯轴部11阶梯轴的小半径之间,构成间隙配合。

23.扇形部材料选择铸铝zl109,芯轴部材料选择40cr合金钢。

24.如图4所示,扇形部的端面和内、外圆弧面设置密封槽3和密封条(图中未显示)以及传热槽4和传热条(图中未显示)。在活塞组合甲2扇形部22的内侧圆弧面上以及芯轴部21端面结合处设置非接触封气装置,也就是封严篦齿,如图5所示。此处的密封条还具有控油能力,能够将气缸壁面上的多余的滑油刮下来以便回收,循环利用,类似于普通的活塞环。

25.活塞组合甲2的芯轴部,在与活塞组合乙1的芯轴部阶梯轴配合的端面设有圆形密封槽和冷却液进口,活塞组合乙1的芯轴部11,在与活塞组合甲2的芯轴部21配合的端面上设置冷却液出口,活塞组合乙1的芯轴部11外侧的圆周面上设置环形密封槽并安装密封环。

26.如图6所示,活塞组合甲2的芯轴部21的轴向榫头内部和活塞组合乙1的芯轴部的轴向榫头内部设置有冷却液通道5。

27.活塞组合甲2的扇形部22内部和活塞组合乙1的扇形部12内部均设置有冷却液通道。

28.冷却液为润滑油。

29.实施例2本实施例大部分技术特征与实施例1所述相同,差异点在于本实施例的活塞组合甲2扇形部22的内侧圆弧面上设置的封气装置为封严蜂窝结构,如图7所示,此处的封严蜂窝为镶块形式,沿轴向插入活塞组合甲2扇形部22的内腔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1