风力发电机组的制作方法

1.本发明涉及风力发电领域,特别涉及一种风力发电机组。

背景技术:

2.目前,针对风力发电领域,由于对风力发电机的功率等级的需求越来越大,使企业对风力发电机组进行升级,促使其功率提升的需求也愈加迫切。

3.风力发电机组通常为以下三种:高速带齿轮箱、中速带齿轮箱和低速永磁直驱式风力发电机组。

4.高速带齿轮箱风力发电机组目前级别在6mw左右,齿箱重量有60吨左右,外径在2.5~3m之间;中速带齿轮箱风力发电机组,现国内最大能够做到10mw,齿箱重量达到了100吨,外径达到了3m;低速永磁直驱风力发电机组相较于带增速齿轮箱的发电机组,减少了轴承、齿轮及运动部件,因此可靠性得到提高,对于低速永磁直驱风力发电机来说,现国内最大做到10mw的功率,国外最大做到了14mw。

5.对于低速直驱或带增速齿轮箱的风力发电机组来说,由于叶尖速度的限制,功率的增大,意味着结构、重量也要随着进行增大。例如,对于单一采用低速永磁发电机的风力发电机组,在相同的电磁设计及相同的风轮叶尖速度下,15mw低速永磁电机的重量时10mw低速永磁电机重量的1.68倍;对于采用增速齿轮箱的风力发电机组,第一级普遍采用行星齿轮传动,对于第一级齿圈尺寸来说,更大的功率则需要更大的齿圈尺寸,目前国内齿轮箱厂通用的热处理、加工设备规格均在3m以内,行车起吊能力在120吨以内,这对更大功率齿轮箱的制造带来很大困难。因此,功率越大,结构的尺寸越大型化,这对于整个设计、制造、试验、运输及吊装来说,都会存在较大难度,而为了匹配大兆瓦下的尺寸,整个制造、生产及运输过程的相应配合系统也需要进行调整,不利于制造、试验、运输、吊装及成本的控制。

技术实现要素:

6.本发明要解决的技术问题是为了克服现有技术中的低速永磁直驱风力发电机组或增速齿轮箱风力发电机组因功率增大,导致结构尺寸及重量加大,对制造、试验、运输及吊装过程造成较大困难,不利于成本控制的缺陷,提供一种风力发电机组。

7.本发明是通过下述技术方案来解决上述技术问题:

8.一种风力发电机组,其包括轮毂和第一永磁发电机,所述第一永磁发电机包括转子和旋转轴,所述轮毂和所述转子均连接于所述旋转轴,其特点在于,所述风力发电机组还包括增速齿轮箱发电系统,所述增速齿轮箱发电系统包括增速齿轮箱和第二发电机,所述增速齿轮箱的输入端轴连接于所述旋转轴,所述增速齿轮箱的输出端轴连接于所述第二发电机。

9.在本方案中,通过在原本的低速永磁直驱风力发电机组的基础上,额外增设了增速齿轮箱发电系统,通过低速永磁发电机和增速齿轮箱发电系统相结合,形成另一种型式的,即混合驱动的风力发电机组结构,从而使该风力发电机组的整机运行功率实现混合相

加的效果,相对于单一的采用低速永磁发电机或增速齿轮箱发电系统的风力发电机组,不需要通过将结构大型化来保证大功率的实现,也不需要建造更大功率的试验台,而是分别采用现有的供应链进行制造、现有的试验台进行试验,有利于制造、试验、运输、吊装及成本的控制。

10.较佳地,所述第一永磁发电机还包括轴承系统和固定轴,所述固定轴和所述旋转轴同轴设置,并且所述固定轴套设于所述旋转轴的外圈,所述轴承系统设置于所述固定轴和所述旋转轴之间。该风力发电机组采用内圈旋转的方式,方便将增速齿轮箱布置在风力发电机组的主机架内部,在使风力发电机组运行功率大型化的基础上,结构规格的改变不大。

11.较佳地,所述轴承系统包括至少两个轴承,两个所述轴承分别设置于所述固定轴的靠近和远离所述轮毂的两端。该风力发电机组使用设置两个轴承的方式,相较于使用一个轴承,在相同的承载能力要求下,两个轴承的直径尺寸更小,因此成本也更低。

12.较佳地,所述风力发电机组还包括主机架,所述第一永磁发电机包括定子,所述固定轴和所述定子之间能通过定子支撑连接,所述固定轴连接于所述主机架。固定轴和主机架之间固定连接,便于与旋转轴配合轴承系统同时对定子进行支撑,保证了永磁发电机部分的运行稳定性。

13.较佳地,所述风力发电机组还包括主机架,所述增速齿轮箱发电系统的至少一部分设置于所述主机架的内部。该风力发电机组的增速齿轮箱发电系统设置在主机架的内部,运行可靠性得到保证的同时,也方便与控制系统以及机舱后面布置的冷却系统连接,以便于起到控制以及冷却的作用。

14.较佳地,所述第二发电机集成于所述增速齿轮箱的内部。由于第二发电机与增速齿轮箱集成于一体,体积小,可腾出机舱内部空间,方便辅助设备的布置。

15.较佳地,所述增速齿轮箱和所述第二发电机相互独立设置,并且所述增速齿轮箱和所述第二发电机通过联轴器连接。对于需要安装高速的发电机来说,由于其尺寸小,维护方便,因此将其与增速齿轮箱通过联轴器连接,以便于达到功率传递且方便维护的效果。

16.较佳地,所述风力发电机组还包括机舱,所述第二发电机设置于所述机舱的内部,所述增速齿轮箱设置于所述风力发电机组的主机架的内部,并通过联轴器连接于所述第二发电机。将第二发电机设置于机舱的内部,减少了主机架内部的结构数量,避免结构密度过高,不便于降温和维护。

17.较佳地,所述机舱的内部设置有支撑平台,所述支撑平台的一侧连接于所述主机架的后壁面上,所述第二发电机固定于所述支撑平台上。通过在主机架后壁面上设置支撑平台,使高速的发电机尽量离增速齿轮箱较近,减少传动机构的设置长度。

18.较佳地,所述第二发电机为永磁发电机或鼠笼发电机或双馈发电机。上述类型的高速发电机体积小,重量轻,便于维护,适合安装在风力发电机的内部,减弱其对风力发电机机舱内部空间以及整机重量的影响。

19.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

20.本发明的积极进步效果在于:

21.本发明提供的风力发电机组通过在原本的低速永磁直驱风力发电机组的基础上,

额外增设了增速齿轮箱发电系统,通过低速永磁发电机和增速齿轮箱发电系统相结合,形成另一种型式即混合驱动的风力发电机组结构,从而使该风力发电机组的整机运行功率实现混合相加的效果,相对于单一的采用低速永磁发电机或增速齿轮箱发电系统的风力发电机组,不需要通过将结构大型化来保证大功率的实现,也不需要建造更大功率的试验台,而是分别采用现有的供应链进行制造、现有的试验台进行试验,有利于制造、试验、运输、吊装及成本的控制。

附图说明

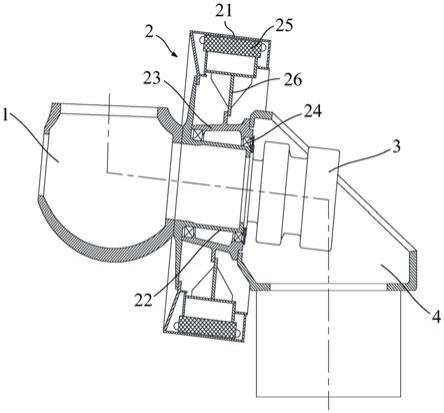

22.图1为本发明实施例1的风力发电机组的结构示意图。

23.图2为本发明实施例2的风力发电机组的结构示意图。

24.附图标记说明:

25.轮毂1

26.第一永磁发电机2

27.转子21

28.旋转轴22

29.固定轴23

30.轴承24

31.定子25

32.定子支撑26

33.增速齿轮箱发电系统3

34.增速齿轮箱31

35.第二发电机32

36.联轴器33

37.主机架4

38.支撑平台5

具体实施方式

39.下面通过两个较佳实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

40.实施例1

41.如图1所示,本实施例提供了一种风力发电机组,其包括轮毂1和第一永磁发电机2,第一永磁发电机2包括转子21和旋转轴22,轮毂1和转子21均连接于旋转轴22。该风力发电机组还包括增速齿轮箱发电系统3,该增速齿轮箱发电系统3包括增速齿轮箱和第二发电机,增速齿轮箱的输入端轴连接于旋转轴22,增速齿轮箱的输出端轴连接于第二发电机。

42.对于风力发电机组来说,风轮转速取决于叶尖速度,而叶尖速度目前由于技术的限制,最多能够达到90m/s左右。对于采用低速永磁发电机的风力发电机组,在叶尖速度不变,电机的电磁设计一定的情况下,电机的重量与风轮直径的三次方成正比,当风轮直径增大到满足15mw功率的尺寸时,发电机的重量相较于10mw的电机,是其的1.68倍。对于采用增速齿轮箱的风力发电机组,第一级普遍采用行星齿轮传动,最关键的是第一级齿圈尺寸,

10mw的第一集齿圈已达3m,齿轮箱整机重量已达100吨,目前国内齿轮箱厂通用的热处理、加工设备均在3m以内,行车起吊能力在120吨以内,这对更大功率齿轮箱的制造带来很大困难。因此,功率的提升,势必会带来尺寸以及重量的较大改变,这对于整个风力发电机组的生产制造、试验、运输及吊装来说,都是需要进行调整的,导致在成本上难以控制。

43.本实施例提供的风力发电机组通过在原本的低速永磁直驱风力发电机组的基础上,额外增设了增速齿轮箱发电系统3,通过低速永磁发电机和增速齿轮箱发电系统3相结合,形成另一种型式的,即混合驱动的风力发电机组结构,从而使该风力发电机组的整机运行功率实现混合相加的效果。

44.在本实施例中,第一永磁发电机2具体是指低速永磁直驱发电机组,其发电机转速与风轮转速相同;第二发电机是指发电机转速大于第一永磁发电机2,即大于风轮转速的发电机类型。

45.另外,本实施例中采用中速永磁发电机,即能够通过增速齿轮箱使发电机转速达到300转

‑

1000转的增速齿轮箱发电系统。

46.目前成熟的增速齿轮箱风力发电机组功率在4mw至6mw,成熟的低速永磁直驱风力发电机组功率在6mw至10mw,而采用两种电机组合的方式,可轻松达到15mw级的风力发电机组规格,相对于对单一的采用低速永磁发电机或增速齿轮箱发电系统的风力发电机组,不需要通过将结构大型化来保证大功率的实现,也不需要建造更大功率的试验台,而是分别采用现有的供应链进行制造、现有的试验台进行试验,有利于制造、试验、运输、吊装及成本的控制。

47.进一步地,该第一永磁发电机2还包括轴承系统和固定轴23,固定轴23和旋转轴22同轴设置,并且固定轴23套设于旋转轴22的外圈,轴承系统设置于固定轴23和旋转轴22之间。该风力发电机组的第一永磁发电机2采用内圈旋转的方式,方便通过第一永磁发电机2的旋转轴22与增速齿轮箱发电系统3的输入轴相连接,以实现增速齿轮箱发电系统3布置在风力发电机组的主机架4内部,在使风力发电机组运行功率大型化的基础上,其结构规格的改变不大。由于目前低速永磁直驱风力发电机组的主机架4内部主要放置控制柜等设备,在将增速齿轮箱发电系统3布置在主机架4内部时,优选地,可将控制柜等设备移至后机架中,为增速齿轮箱发电系统3留出设置位置。当然,也可不移动主机架4内部的其他设备,只要保证能够具有足够的安装空间即可。

48.优选地,轴承系统包括至少两个轴承24,两个轴承24分别设置于固定轴23的靠近和远离轮毂1的两端。该风力发电机组使用设置两个轴承24的方式,相较于使用一个轴承,在相同的承载能力要求下,两个轴承的直径尺寸更小,因此成本也更低。在本实施例中,两个轴承24使用单列圆锥轴承,相对于使用一个双列圆锥轴承,尺寸更小,具备可制造性,成本低。

49.风力发电机组还包括主机架4,第一永磁发电机2还包括定子25,固定轴23和定子25之间能通过定子支撑26连接,固定轴23连接于主机架4。固定轴23和主机架4之间固定连接,便于与旋转轴22配合轴承系统同时对定子25进行支撑,保证了永磁发电机部分的运行稳定性。

50.进一步地,增速齿轮箱发电系统3的至少一部分设置于主机架4的内部。增速齿轮箱发电系统3设置在主机架4的内部,运行可靠性得到保证的同时,也方便与控制系统以及

机舱后面布置的冷却系统连接,以便于起到控制以及冷却的作用。

51.在本实施例中,第二发电机集成于增速齿轮箱的内部,图中未示出两个单独结构。由于第二发电机与增速齿轮箱集成于一体,体积小,可腾出机舱内部空间,方便辅助设备的快速布置。另外,本实施例中的第二发电机采用的是中速发电机,其与增速齿轮箱集成于一体,齿轮箱速比低,能够减少一级齿轮传动机构,体积小,可靠性高。

52.实施例2

53.如图2所示,本实施例提供的风力发电机组的结构和实施例1中的基本相同,其唯一不同之处在于增速齿轮箱31和第二发电机32相互独立设置,并且增速齿轮箱31和第二发电机32通过联轴器33连接。

54.同样地,在本实施例中,第一永磁发电机2是指低速永磁直驱发电机组,其发电机转速与风轮转速相同;第二发电机是指转速大于第一永磁发电机2,即大于风轮转速的发电机类型。而本实施例中的第二发电机32采用的是高速发电机,即能够通过增速齿轮箱使发电机转速达到1000转以上的增速齿轮箱发电系统。

55.对于需要安装高速的第二发电机32的情况来说,由于第二发电机32单独布置,在尺寸小,成本低的基础上,维护也更加方便,因此将其与增速齿轮箱31通过联轴器33连接。优选地,联轴器33使用柔性联轴器。

56.进一步地,第二发电机32设置于风力发电机组的机舱的内部,增速齿轮箱31设置于风力发电机组的主机架4的内部,并通过联轴器33连接于增速齿轮箱31。将第二发电机32设置于机舱的内部,减少了主机架4内部的结构数量,避免结构密度过高,不便于降温和维护。

57.另外,该风力发电机组的机舱的内部设置有支撑平台5,支撑平台5的一侧连接于主机架4的后壁面上,第二发电机32固定于支撑平台5上。通过在主机架4的后壁面上设置支撑平台5,使第二发电机32尽量离增速齿轮箱31较近,减少传动机构的设置长度。

58.优选地,第二发电机32使用永磁发电机,鼠笼发电机或双馈发电机,本实施例中选择鼠笼发电机。鼠笼式发电机体积小,重量轻,适合安装在风力发电机的内部,减弱其对发电机内部空间以及整机重量的影响。当然,在其他实施例中,也可选择其他类型的增速发电机32,如仍然采用永磁发电机的结构等。

59.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1