一种具有主动射流结构的壁面滚动式叶片

1.本发明涉及流体机械领域,具体是一种具有主动射流结构的壁面滚动式叶片。

背景技术:

2.翼型是流体机械领域的基础结构,已在航空领域的机翼、螺旋桨翼型、风力发电叶片截面翼型、潮汐能发电叶片翼型等领域有着广泛的应用。随着科学技术及流体机械行业的快速发展,特别是随着应用领域的扩展,像潮汐能发电、船用喷水推进器、水下航行器等水力机械的大范围使用,人们不再满足于传统机翼所提供的动力学性能,对翼型性能提出的要求也越来越高。随着流体介质密度和粘度的变化,造成绕流雷诺数、斯特劳哈尔数的变化,高速运行时翼型前缘更易出现大量涡区、空化流动、云空化等复杂不稳定流动,长时间在这些状态下运行时,易形成空蚀,破坏水力机械壁面,诱发振动噪音,严重影响其性能。

3.现有技术中,为了优化翼型的升阻特性及流动特性,通常在翼型前沿处开设主动射流口,利用主动射流抑制翼型前沿的层流分流,提高翼型的升阻特性及流动特性。虽然现有的主动射流技术能起到一定的优化效果,但由于目前的主动射流口结构较为简单,仅存在单一的射流通道,因而从射流口射入的流体分布均匀性较差,对翼型的升阻及流动特性优化效果不佳;此外,流体绕水翼时,受到流体介质的密度、粘度以及水翼壁面的影响,在翼型吸力面上会动量亏损,进而产生流动分离,随着流体进一步流动时,会出现漩涡,形成局部低压区,局部低压区的压力低于当地流体该温度下的气化压力时会出现空化现象,空化是危害水力机械安全运行的重要原因之一,因此亟待解决。

技术实现要素:

4.为了避免和克服现有技术中存在的技术问题,本发明提供了一种具有主动射流结构的壁面滚动式叶片。本发明使主动射流离开射流出口后分布更加均匀,减小了涡区面积,抑制了翼型吸力面流动分离的能力,使得分离点更靠近翼型的尾缘,以显著提高升力系数,且空化影响范围小。

5.为实现上述目的,本发明提供如下技术方案:

6.一种具有主动射流结构的壁面滚动式叶片,包括翼型本体,翼型本体内沿展长方向开设有由吸力面凹入翼型本体内的主动射流腔,主动射流腔位于吸力面上的开口即为射流出口,所述主动射流腔沿展长方向布置有贯穿翼型本体其中一侧翼端的射流入口,射流入口与主动射流源相连通;所述主动射流腔内凸设有位于射流入口以及射流出口之间的用于延长流体流动路径的整流梢,沿流体流向,主动射流腔内的过流面积逐渐减小;

7.所述主动射流腔内沿翼型本体展长方向设置有位于流体流动路径上并隔断路径的整流段,整流段上开设有供流体通过的整流孔,沿远离射流入口方向,各相邻整流孔的间距逐渐变大;

8.所述翼型本体的吸力面表面开设有沿翼型本体展长方向贯穿翼型本体的柱形腔,柱形腔位于主动射流腔的上游端,柱形腔内设置有与柱形腔形状吻合且可在柱形腔内转动

的滚柱,所述柱形腔呈开口状,且开口部位与吸力面的来流流体存在交集以供流体进入柱形腔内冲击滚柱使其转动。

9.作为本发明进一步的方案:所述整流梢自翼型本体的吸力面沿翼型来流方向延伸至主动射流腔中;所述整流梢将主动射流腔分隔成沿流体流动方向依次布置的预压缩腔、过渡压缩腔以及射流压缩腔,整流梢端部与主动射流腔之间的间隙即为过渡压缩腔,所述预压缩腔与射流入口相连通,射流压缩腔的射流出口朝向与吸力面表面的流体流向相同。

10.作为本发明再进一步的方案:所述整流段为整流管,整流管与射流入口形状吻合,沿射流入口插入预压缩腔中并固定。

11.作为本发明再进一步的方案:以翼型本体的弦长为l,整流管与翼型前沿的距离为0.3l,射流出口高度为0.002l~0.008l,射流出口与翼型前沿的距离为0.2l~0.4l。

12.作为本发明再进一步的方案:所述射流压缩腔内设置有流道分隔板,将射流压缩腔沿展长方向分隔成至少两条流道。

13.作为本发明再进一步的方案:以翼型本体的弦长为l,射流出口宽度为0.8l,所述流道分隔板的宽度为0.1l,流道分隔板共有两块,将射流出口均匀分隔成三条宽为0.2l的流道。

14.作为本发明再进一步的方案:所述主动射流腔为曲面腔体,截面呈勾玉状。

15.作为本发明再进一步的方案:所述整流孔的孔总面积小于射流入口面积。

16.作为本发明再进一步的方案:所述主动射流腔由依次相连的第一曲面、第二曲面、第三曲面、第四曲面、第五曲面、第六曲面以及第七曲面构成,其中第一曲面以及第七曲面之间的间隙即为射流出口。

17.作为本发明再进一步的方案:所述第一曲面的截面曲线为三次曲线,

18.其中:

‑

7≤a≤

‑

6;6≤b≤7;

‑

2≤c≤

‑

1;0≤d≤1;

19.所述第二曲面的截面曲线为三次曲线,

20.其中:

‑

920≤e≤

‑

900;1200≤f≤1220;

‑

530≤g≤

‑

520;75≤h≤80;

21.所述第三曲面的截面曲线为三次曲线,

22.其中:

‑

45≤i≤

‑

40;

‑

45≤j≤

‑

40;

‑

15≤k≤

‑

20;

‑

2≤l≤

‑

1;

23.所述第四曲面的截面曲线为三次曲线,

24.其中:

‑

155≤m≤

‑

145;140≤n≤145;

‑

50≤o≤

‑

40;4≤p≤5;

25.所述第五曲面的截面曲线为三次曲线,

26.其中:20≤q≤25;

‑

25≤r≤

‑

20;8≤s≤10;

‑

2≤t≤

‑

1;

27.其中边界条件:

28.x1=3.10

ꢀꢀ

y1=0.75

29.x5=2.65

ꢀꢀ

y5=0.29

30.x1=x2=2.36

ꢀꢀ

y1=y2=0.53

31.x2=x3=2.17

ꢀꢀ

y2=y3=0.19

32.x3=x4=2.99

ꢀꢀ

y3=y4=

‑

0.45

33.x4=x5=3.58

ꢀꢀ

y4=y5=0

34.所述第六曲面的截面曲线为圆弧曲线,以翼型本体的弦长为l,第六曲面的圆弧曲线半径为0.007l;

35.所述第七曲面的截面曲线为三次曲线,沿流体流向,第七曲面与第一曲面之间射流出口的过流面积以1.2倍线性减小。

36.与现有技术相比,本发明的有益效果是:

37.1、本发明创造性的在传统的主动射流腔内凸设整流梢使其横亘在射流入口和射流出口之间,使流体从射流入口到射流出口的直线流动轨迹,变为绕整流梢而行的弧线型流动轨迹,在有限的主动射流腔空间内人为了延长了流体的流动距离,同时经整流梢的分隔,沿流体流向主动射流腔的过流面积逐渐减小,在主动射流源向主动射流腔中射入一定速度的流体后,流体在腔体内受持续的压缩,提高了流体射出后速度的均匀性;由于在有限空间内流体的流距得到延长,故而流动时间亦得到延长,在主动射流腔内得到了充分的压缩扩散时间,使流体离开射流出口后分布更加均匀,减小了射流出口上游的涡区面积,且使得射流出口下游的涡区下移,抑制了翼型吸力面流动分离的能力,使得分离点更靠近翼型的尾缘,相较于于普通主动射流结构具有更大的负压区域,防止空蚀现象的产生,显著提高了翼型的升力系数;整流段以及其表面整流孔的设置,均匀补偿了翼型吸力面的流线,使其分布均匀,进一步提高了翼型的升力系数,对吸力面进行了能量补偿;流体带动滚柱结构转动时,增加分离点附近的流体的能量,从而使流动分离点大幅度后移,这样能够更好地控制绕水翼空化流动,大幅缩小了吸力面的空泡区域,减小了空泡所占比例,大幅提高了翼型的升阻比,改善了空化性能。

38.2、本发明的整流梢自翼型吸力面延伸至主动射流腔中,将主动射流腔人为的分隔成用于进流的预压缩腔,用于出流的射流压缩腔以及在其中间起过渡作用的过渡压缩腔;由于整流梢的分隔以及整流梢和腔壁的配合,使得沿流体流向,流体经过每个腔体都被持续不断的压缩,最后均匀扩散射出。

39.3、本发明将与射流入口尺寸吻合的整流管插入主动射流腔中,在流体进入主动射流腔前就对流体进行了排布与压缩,使得流体进入主动射流腔中后分布均匀,防止后续绕流现象的产生;且通过将整流孔的总面积设计为小于射流入口面积,在流体进入主动射流腔前就能被预先压缩,使其流动均匀。

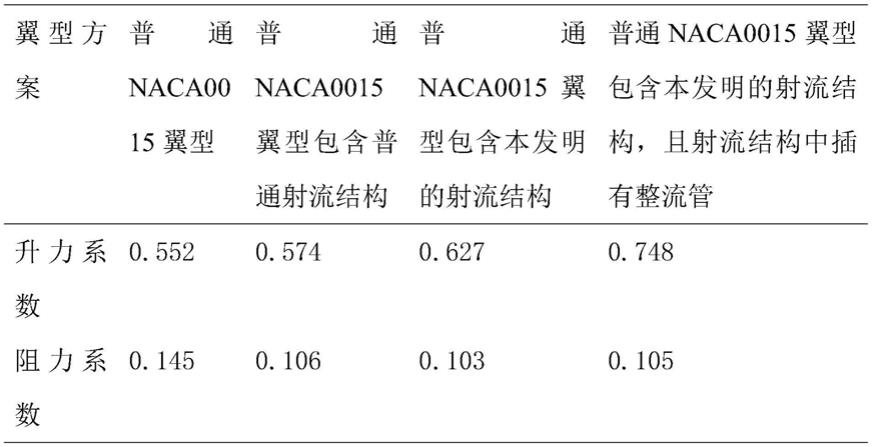

40.4、本发明通过在射流压缩腔处内设置流道分隔板,将射流出口分隔成多条流道,提高了流体射出的均匀性,且由于流道分隔板本身就具有厚度,起到了压缩流道过流面积的作用,在流体射出的过程中对其持续压缩。

41.5、本发明通过对主动射流腔进行具体化的参数化设置,使参数达到最优化,更加便于加工。

附图说明

42.图1为翼型沿弦长方向的剖视图。

43.图2为翼型的三维示意图。

44.图3为剖去翼型其中一侧翼端后的三维示意图。

45.图4为主动射流腔的剖视图。

46.图5为插入整流管后的主动射流腔的剖视图。

47.图6为整流管的结构示意图。

48.图7为整流管的剖视图。

49.图8为本发明翼型的俯视图。

50.图9为无主动射流结构的翼型吸力面涡流分布图。

51.图10为具有普通主动射流结构的翼型吸力面涡流分布图。

52.图11为具有本发明主动射流结构的翼型吸力面涡流分布图。

53.图12为具有本发明主动射流结构且主动射流结构中插有整流管的翼型吸力面涡流分布图。

54.图13为具有普通主动射流结构的翼型流线仿真图。

55.图14为具有本发明主动射流结构的翼型流线仿真示意图。

56.图15为具有本发明主动射流结构且主动射流结构中插有整流管的翼型流线仿真示意图。

57.图16为翼型前端无滚柱结构时的三维空化结构图。

58.图17为翼型前端具有滚柱结构时的三维空化结构图。

59.图18为翼型前端无滚柱结构时的截面空化体积分数分布图。

60.图19为翼型前端具有滚柱结构时的截面空化体积分数分布图。

61.图中:10、翼型本体;101、吸力面;103、滚柱;20、主动射流腔;201、流道分隔板;202、整流梢;203、整流管;2031、射流孔;2041、第一曲面;2042、第二曲面;2043、第三曲面;2044、第四曲面;2045、第五曲面;2046、第六曲面;2047、第七曲面;u、预压缩腔;v、过渡压缩腔;w、射流压缩腔。

具体实施方式

62.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.请参阅图1~19,本发明实施例中,一种具有主动射流结构的壁面滚动式叶片,包括翼型本体10,本发明以naca0015翼型为例,实际本发明结构可应用在各种翼型中。如图1图2图3所示,以翼型本体10的弦长为l,翼型展长为0.8l,翼型本体10内沿展长方向开设有由吸力面101凹入翼型本体10内的主动射流腔20。主动射流腔20沿翼型展长方向的长度亦为0.8l,翼型两侧的翼端存在薄壁将主动射流腔20两端封闭,薄壁的厚度忽略不计。

64.本发明中的流体分为两部分,一部分为主动射流源注入主动射流腔中的主动射流,另一部分为经翼型表面流过的流体;本发明中所述的流体,除明确表明流体为翼型表面来流外,本发明中的流体均代指主动射流源射入主动射流腔中的主动射流。

65.主动射流腔20为圆滑曲面;吸力面101沿翼型来流方向延伸至主动射流腔20中形成弧状的整流梢202,整流梢202延伸至主动射流腔20中后使主动射流腔20呈勾玉状。

66.由于整流梢202的分隔,流体在主动射流腔20中的流动路径由直线型变为弧线型,

流动路径得以延长,且整流梢202的存在,使得主动射流腔20的过流面积沿流体流向逐渐减小。

67.主动射流腔20位于翼型本体10吸力面101上的开口即为射流出口。

68.整流梢202伸入主动射流腔20中后,将主动射流腔20分隔成沿流体流动方向依次布置的预压缩腔u、过渡压缩腔v以及射流压缩腔w,整流梢202与主动射流腔20之间的间隙即为过渡压缩腔v,射流压缩腔w为主动射流腔20的末段,与吸力面101相连,流体最后从射流压缩腔w的射流出口射出。

69.翼型本体10其中一侧翼端在封闭主动射流腔20的薄壁上设置有开口,且开口与预压缩腔u连通,该开口即为射流入口,射流入口与主动射流源相连通,主动射流源从射流入口处向主动射流腔20内提供一定射速的主动射流,以翼型吸力面的来流速度为v1,主动射流源的射流速度为v2,0.3v2≤v1≤1.5v2。

70.射流入口形状不限,优选为圆形射流入口;射流入口中插入与其形状吻合的整流管203,使整流管203远离射流入口的端部与主动射流腔20的腔壁抵接后,以任意方式将整流管203固定即可,例如焊接或铆接等。整流管203的管身上开设有射流孔2031,射流孔2031沿整流管203长度方向间隔布置,沿远离射流入口方向,各相邻射流孔2031的间距逐渐变大。由于整流管203位于流体的流动路径上,流体进入射流入口后必须通过整流管203上的射流孔2031才能进入预压缩腔u中。

71.为使结构最优化,以翼型本体10弦长l为参照,整流管203的轴线与翼型前沿的距离保持在0.3l,射流出口高度保持在0.002l~0.008l,射流出口与翼型前沿的距离保持在0.2l~0.4l。

72.但整流管203并非唯一的选择,通过从射流入口中插入一块整流板并将其固定,使其横亘与预压缩腔u和过渡压缩腔v之间,并在其板身上间隔开设整流孔,保持沿远离射流入口方向,各相邻整流孔间的间距逐渐变大,可起到与整流管203相同的功能。

73.为保证对流体的压缩功能,整流管203或是整流板上的孔总面积均小于射流入口面积;整流管203或是整流板厚度为0.01l,其表面孔径为0.0125l。

74.为进一步提高射流压缩腔w的压缩和整流性能,射流压缩腔w中设置有流道分隔板201将射流压缩腔w分隔成多条流道。以翼型本体10的弦长为l,射流出口沿翼型本体10展长的宽度则为0.8l,此时流道分隔板201优选为设置两块,每块宽度为0.1l,从而将射流压缩腔w的射流出口均匀分隔呈三条0.2l的流道。

75.主动射流腔20具体由依次相连的第一曲面2041、第二曲面2042、第三曲面2043、第四曲面2044、第五曲面2045、第六曲面2046以及第七曲面2047构成,第一曲面2041与第七曲面2047之间的间隙即为射流压缩腔w的射流出口,以下对各曲面具体说明。

76.沿翼型本体10的弦长方向剖开主动射流腔20,第一曲面2041的截面曲线为三次曲线,

77.‑

7≤a≤

‑

6;6≤b≤7;

‑

2≤c≤

‑

1;0≤d≤1;

78.所述第二曲面2042的截面曲线为三次曲线,

79.‑

920≤e≤

‑

900;1200≤f≤1220;

‑

530≤g≤

‑

520;75≤h≤80;

80.所述第三曲面2043的截面曲线为三次曲线,

81.‑

45≤i≤

‑

40;

‑

45≤j≤

‑

40;

‑

15≤k≤

‑

20;

‑

2≤l≤

‑

1;

82.所述第四曲面2044的截面曲线为三次曲线,

83.‑

155≤m≤

‑

145;140≤n≤145;

‑

50≤o≤

‑

40;4≤p≤5;

84.所述第五曲面2045的截面曲线为三次曲线,

85.20≤q≤25;

‑

25≤r≤

‑

20;8≤s≤10;

‑

2≤t≤

‑

1;

86.其中边界条件:

87.x1=3.10

ꢀꢀ

y1=0.75

88.x5=2.65

ꢀꢀ

y5=0.29

89.x1=x2=2.36

ꢀꢀ

y1=y2=0.53

90.x2=x3=2.17

ꢀꢀ

y2=y3=0.19

91.x3=x4=2.99

ꢀꢀ

y3=y4=

‑

0.45

92.x4=x5=3.58

ꢀꢀ

y4=y5=0

93.所述第六曲面2046的截面曲线为圆弧曲线,以翼型本体10的弦长为l,第六曲面的圆弧曲线半径为0.007l,这里的圆弧为半圆弧。

94.所述第七曲面2047的截面曲线为三次曲线,沿流体流向,第七曲面2047与第一曲面2041之间射流出口的过流面积以1.2倍线性减小。沿流体流向,射流出口单个流道末端的过流面积s1为0.04mm2‑

0.16mm2,单个流道初始端的流通面积为s2为2.5s1‑

4s1。

95.由于过流面积按线性关系得以确定,且第一曲面2041也已知,故而第七曲面2047的截面曲线可根据第一曲面2041的截面曲线求得。

96.图9

‑

12为翼型吸力面的涡流分布图;

97.如图9所示,普通翼型的吸力面存在大量涡区。

98.如图10所示,具有普通主动射流结构的翼型,翼型吸力面的涡区减小,但翼型吸力面的射流出口处还是存在大量涡区。

99.再如图11所示,具有本发明主动射流结构的翼型,相较于普通射流结构,翼型吸力面射流出口上游处的涡区被打散,面积明显减小,且射流出口处的涡区面积亦明显减小,且射流出口下游的涡区整体下移,也就代表分离点下移,射流明显抑制了翼型吸力面流动分离的能力,使得分离点更靠近翼型的尾缘,相较于于普通主动射流结构具有更大的负压区域,显著提高了翼型的升力系数。

100.再如图12所示,具有本发明主动射流结构的翼型中,在主动射流腔中还插入了整流管,在整流管的帮助下,使得射流出口下游的涡区下移幅度更大,且射流出口上游处涡区面积减小的幅度更大,整体升力系数提高更大。

101.图13

‑

15则为翼型表面的流线仿真图;

102.如图13所示,普通主动射流结构翼型的吸力面,射流堆积在远离射流入口处,从远离射流入口处绕流,靠近射流入口处的吸力面仅有少量流体对翼型吸力面进行能量补偿,这是由于流体无法在主动射流结构中充分扩散导致的。

103.如图14所示,具有本发明的主动射流结构的翼型,吸力面的流线沿翼型展长方向

分布均匀,且涡流得到了有效的抑制,射流明显抑制了翼型吸力面流动分离的能力,使得分离点更靠近翼型吸力面下游的尾缘,提高了升力系数。

104.如图15所示,在具有本发明的主动射流结构的翼型中,插入整流管后,进一步消除了射流出口下游处的部分涡区,使翼型的升力系数进一步提高。

105.分别对naca0015普通翼型、包含普通射流结构的naca0015翼型及包含本发明射流结构的naca0015翼型、本发明射流结构中插有整流管的naca0015翼型,按8

°

攻角、10m/s来流速度、5m/s主动射流源射流速度进行数值仿真试验,四种方案的升阻系数结果如下表所示:

106.可以发现普通主动射流结构在大幅降低了阻力系数的同时,略微提高了升力系数,而将原有普通的主动射流结构替换为本发明的主动射流结构后,阻力系数基本维持不变的同时,翼型的升力系数大幅度提高,有效的补偿翼型吸力面的能量损失。再在本发明的主动射流结构中插入整流管后,升力系数再次得到了提高,且阻力系数维持稳定。

[0107][0108]

为减小空化影响范围,翼型本体10的吸力面101表面开设有沿翼型本体10展长方向贯穿翼型本体10的柱形腔,柱形腔位于主动射流腔20的上游端,柱形腔内设置有与柱形腔形状吻合且可在柱形腔内转动的滚柱103,所述柱形腔呈开口状,且开口部位与吸力面101的来流流体存在交集以供流体进入柱形腔内冲击滚柱103使其转动。

[0109]

在测得翼型前端的前缘流动分离点后,设定滚柱103的位置,l1/l为0.01~0.05,其中l1为滚柱103到分离点之间的距离,l为翼型弦长。滚柱103直径d1/l满足条件:0.01≤d1/l≤0.05;柱形腔直径为d2,d2/d1满足条件1.05≤d2/d1≤2.1。滚柱103通常设置2

‑

5组。

[0110]

通常第一组滚柱103设置在流动分离点附近,第二组滚柱103的位置为,增加第一组滚柱103后的新的流动分离点附近,后续各组滚柱依次类推。

[0111]

滚柱结构可单独使用,优选为与主动射流结构配合使用。

[0112]

如图16、17所示,对主动射流腔的上游端,以来流速度为10m/s,攻角为8

°

进行三维空化模拟,可见原始翼型存在较大的空泡区域范围,在吸力面前端增加滚柱结构后,空泡区域大幅度缩小。

[0113]

如图18、19所示,选取翼型中间截面处作为研究对象,可见原始方案空化体积分数相对较大,空泡占比较大,而在翼型前端增加滚柱结构后大幅减小了空泡所占比例。

[0114]

方案升力/n阻力/n升阻比原始方案67.489.806.89滚柱结构68.097.768.77

[0115]

经测算可得翼型的升阻特性,原始方案的升力为67.48n,阻力为9.80n,空化影响范围和空泡占比相对较大。在翼型前端增加滚柱结构后,升力维持在68.09n,且阻力降低至7.76n,升阻比得到了较大的提高,很好的改善了翼型的空化性能。

[0116]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1