一种可实现主动红外抑制的塞式二元喷管的制作方法

1.本技术属于发动机喷管设计技术领域,具体涉及一种可实现主动红外抑制的塞式二元喷管。

背景技术:

2.随着新一代战斗机对航空发动机红外隐身要求的不断提高,发动机热端部件和尾喷流等产生的红外辐射信号占飞机尾向红外辐射信号90%以上,目前提升发动机后体红外隐身能力的常规隐身措施为壁面冷却(采用气体冷却)和涂敷红外隐身材料,喷管作为发动机后向强红外辐射信号的关键部件,传统的二元喷管和轴对称喷管无法实现高温部件完全遮挡,且常规隐身措施在飞机进入威胁区时无法短时间规避敌方红外制导导弹的追踪,隐身性能差。

3.为了弥补常规隐身措施在二元喷管和轴对称喷管上的应用缺陷,需要设计一种结构简单、可实现发动机内腔体高温部件完全遮挡,具有主动红外抑制能力的新型二元喷管,实现短时的红外强隐身,缩短飞机在高威胁区被红外探测的距离,使飞机不被敌机发现和锁定。

技术实现要素:

4.为了解决上述问题,本技术提供了一种可实现主动红外抑制的塞式二元喷管,主要包括:

5.喷管主体,所述喷管主体为筒体结构,其包括上调节片、下调节片及左右侧壁,任一所述侧壁为具有内壁及外壁组成的双层壁,内壁与外壁之间形成集气腔,所述集气腔内充有冷却介质,内壁上设置有多个冷却孔,所述冷却介质气化后通过冷却孔进入喷管主体内,所述上调节片与所述下调节片对称设计,两者之间形成喷管的主流通道,所述上调节片与所述下调节片沿所述主流通道的主流方向的末端相向靠拢,形成收缩段;

6.塞锥,包括沿所述主流通道的主流方向的前段及后段,前段及后段均为椎体结构,且在前段与后段交接处为椎体结构的最宽部分,所述塞锥的前段及所述最宽部分位于由所述上调节片及下调节片限定的喷管主体内,所述后段位于所述喷管主体外,所述最宽部分的宽度不小于所述上调节片与所述下调节片在所述收缩段处的间距,所述塞锥构成封闭腔体,所述封闭腔体内充有冷却介质,塞锥的前段壁面上设置有多个冷却孔,所述冷却介质气化后通过冷却孔进入喷管主体内。

7.优选的是,所述侧壁的外壁上设置有连通所述集气腔的侧壁冷却喷射管,冷却介质自所述侧壁冷却喷射管充入所述侧壁的集气腔内。

8.优选的是,所述塞锥通过塞锥冷却喷射管固定在所述侧壁上,冷却介质自所述塞锥冷却喷射管充入所述塞锥的封闭腔体内。

9.优选的是,所述冷却介质包括二氧化碳及液氮。

10.优选的是,所述喷管主体的前端通过圆转方段连接圆柱筒体,圆柱筒体前段与发

动机连接。

11.优选的是,所述侧壁上还固定有主动红外抑制调节机构,所述主动红外抑制调节机构包括内喷射管道、外喷射管道、连杆及作动筒;

12.外喷射管道在靠近所述上调节片与所述下调节片的末端处布置,且外喷射管道的两端分别固定在侧壁上,外喷射管道上至少设置有两排冷却孔;

13.内喷射管道位于所述外喷射管道内,内喷射管道上设置有一排冷却孔;

14.作动筒一端固定在侧壁上,其输出端通过转动副与连杆连接,连杆另一端与冷却介质喷射管固定连接,冷却介质喷射管的另一端与内喷射管道连接,且所述冷却介质喷射管通过转动副连接在侧壁上,作动筒驱动内喷射管道转动,以使所述内喷射管道的冷却孔对准所述外喷射管道上的一排冷却孔,所述冷却介质喷射管用于向所述内喷射管道填充冷却介质。

15.优选的是,所述外喷射管道上至少设置的两排冷却孔中,其中一排冷却孔的孔轴线方向与所述主流通道的气流方向一致,另一排冷却孔的孔轴线方向与所述主流通道成45

°

夹角,且喷向所述主流通道内的气流方向。

16.优选的是,所述作动筒通过安装座固定在侧壁的外壁上。

17.本技术的关键点和保护点是:可实现主动红外抑制的塞式二元喷管和短时喷射冷却介质的主动红外抑制隐身方案,通过主动红外抑制调节机构同步伸缩可实现冷却介质气幕遮挡尾喷流和与尾喷流掺混降温模式的转换,同时能实现发动机内腔体内高温部件完全遮挡和高温部件有效冷却。

18.本技术的优点在于,发明一种可实现主动红外抑制的塞式二元喷管,在正后方探测,发动机内腔体内高温部件完全被遮挡,降低高温固体壁面的红外辐射,采用液态冷却相变介质短视喷射,显著降低尾喷流的红外辐射信号,弥补了常规红外隐身措施的不足。同时通过主动红外抑制调节机构同步伸缩可实现液态冷却介质气幕遮挡尾喷流和与尾喷流掺混降温模式的转换,具有结构简单、隐身性能好的优点。

附图说明

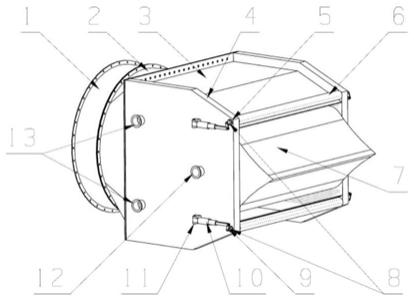

19.图1是本技术可实现主动红外抑制的塞式二元喷管的结构示意图。

20.图2是本技术图1所示实施例的剖视图,且外喷射管道的冷却孔气流与主流通道气流成45

°

夹角。

21.图3是本技术图1所示实施例的作动筒控制内喷射管道转动示意图。

22.图4是本技术图1所示实施例的内喷射管道结构示意图。

23.其中,1-圆柱筒体,2-圆转方段,3-调节片,4-侧壁,5-内喷射管道,6-外喷射管道,7-塞锥,71-前段,72-后段,8-冷却介质喷射管,9-连杆,10-作动筒,11-安装座,12-塞锥冷却喷射管,13-侧壁冷却喷射管。

具体实施方式

24.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是

本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

25.本技术针对常规二元喷管和轴对称喷管的现有缺点,本发明的目的在于提供一种可实现主动红外抑制的塞式二元喷管,在正后方探测,发动机内腔体内高温部件完全被遮挡,降低高温固体壁面的红外辐射,同时通过主动红外抑制调节机构同步伸缩可实现液态冷却介质气幕遮挡尾喷流和与尾喷流掺混降温模式的转换,降低尾喷流的红外辐射,同时采用液态冷却相变介质短视喷射,显著降低尾喷流的红外辐射信号,弥补了常规红外隐身措施的不足。

26.如图1-图4所示,本技术提供了一种可实现主动红外抑制的塞式二元喷管,包括:

27.喷管主体,所述喷管主体为筒体结构,其包括调节片3及左右侧壁4,调节片3包括上调节片及下调节片,任一所述侧壁4为具有内壁及外壁组成的双层壁,内壁与外壁之间形成集气腔,所述集气腔内充有冷却介质,内壁上设置有多个冷却孔,所述冷却介质气化后通过冷却孔进入喷管主体内,所述上调节片与所述下调节片对称设计,两者之间形成喷管的主流通道,所述上调节片与所述下调节片沿所述主流通道的主流方向的末端相向靠拢,形成收缩段;

28.塞锥7,包括沿所述主流通道的主流方向的前段71及后段72,前段71及后段72均为椎体结构,且在前段与后段交接处为椎体结构的最宽部分,所述塞锥7的前段及所述最宽部分位于由所述上调节片及下调节片限定的喷管主体内,所述后段位于所述喷管主体外,所述最宽部分的宽度不小于所述上调节片与所述下调节片在所述收缩段处的间距,所述塞锥7构成封闭腔体,所述封闭腔体内充有冷却介质,塞锥7的前段71壁面上设置有多个冷却孔,所述冷却介质气化后通过冷却孔进入喷管主体内。

29.本实施例中,塞锥7作为塞式二元喷管低损失高隐身流路的重要组成部分,从正后方探测可实现发动机内部高温部件的完全遮挡,具有良好的隐身性能

30.在一些可选实施方式中,所述侧壁4的外壁上设置有连通所述集气腔的侧壁冷却喷射管13,冷却介质自所述侧壁冷却喷射管13充入所述侧壁4的集气腔内。

31.在一些可选实施方式中,所述塞锥7通过塞锥冷却喷射管12固定在所述侧壁4上,冷却介质自所述塞锥冷却喷射管12充入所述塞锥7的封闭腔体内。

32.在一些可选实施方式中,所述冷却介质包括二氧化碳及液氮。

33.本实施例中,双层侧壁4的内壁面上布置冷却孔,内外壁面之间为从液态到气态转化的集气腔,二氧化碳、液氮等冷却介质分别通过侧壁冷却喷射管13进入气化集气腔内,再从侧壁冷却孔喷出冷却侧壁降低水平大方位角的红外辐射信号。塞锥7为中空结构,内部为从液态到气态转化的集气腔,塞锥前端布置冷却孔,二氧化碳、液氮等冷却介质分别通过塞锥冷却喷射管12冷进入气化集气腔内,再从塞锥前端冷却孔喷出冷却塞锥壁面,实现红外抑制效果。

34.在一些可选实施方式中,所述喷管主体的前端通过圆转方段2连接圆柱筒体1,圆柱筒体1前段与发动机连接,作为整个喷管的支撑构件。

35.在一些可选实施方式中,所述侧壁4上还固定有主动红外抑制调节机构,所述主动

红外抑制调节机构包括内喷射管道5、外喷射管道6、连杆9及作动筒10;外喷射管道6在靠近所述上调节片与所述下调节片的末端处布置,且外喷射管道6的两端分别固定在侧壁4上,外喷射管道6上至少设置有两排冷却孔;内喷射管道5位于所述外喷射管道6内,内喷射管道5上设置有一排冷却孔;作动筒10一端固定在侧壁4上,其输出端通过转动副与连杆9连接,连杆9另一端与冷却介质喷射管8固定连接,冷却介质喷射管8的另一端与内喷射管道5连接,且所述冷却介质喷射管8通过转动副连接在侧壁4上,作动筒驱动内喷射管道5转动,以使所述内喷射管道5的冷却孔对准所述外喷射管道6上的一排冷却孔,所述冷却介质喷射管8用于向所述内喷射管道5填充冷却介质。

36.在一些可选实施方式中,所述外喷射管道6上至少设置的两排冷却孔中,其中一排冷却孔的孔轴线方向与所述主流通道的气流方向一致,另一排冷却孔的孔轴线方向与所述主流通道成45

°

夹角,且喷向所述主流通道内的气流方向。

37.在一些可选实施方式中,所述作动筒10通过安装座11固定在侧壁4的外壁上。

38.如图1、图3所示,作动筒10铰接在安装座11上,以使得作动筒10能够绕其与安装座铰接的一端转动,连杆9的第一端铰接在作动筒10的输出轴上,第二端固定在冷却介质喷射管8上,这样,作动筒的输出轴向外伸出时,会带动连杆9的第一端绕第二端摆动,同时由于连杆9的长度为定值,作动筒也会绕其与安装座铰接的一端转动,冷却介质喷射管8是转动连接在侧壁4上的,因此,连杆9的第二端摆动时,会带着冷却介质喷射管8转动,进而带着与冷却介质喷射管8连接的内喷射管道5转动。

39.内喷射管道5和外喷射管道6单排冷却孔的个数和大小相同,在一个实施例中,二氧化碳、液氮等冷却介质分别通过冷却介质喷射管8进入内喷射管道5内,再通过内喷射管道5水平0度方向上的单排冷却孔、外喷射管道6水平0度方向上冷却孔排出,形成二氧化碳等冷却介质气幕遮挡尾喷流红外辐射信号。在另一个实施例中,作动筒10同步伸缩通过连杆9带动内喷射管道5顺时针旋转45度,使内喷射管道5上的单排冷却孔与外喷射管道6水平45度方向上冷却孔对齐,二氧化碳、液氮等冷却介质分别通过冷却介质喷射管8进入内喷射管道5内,再通过内喷射管道5上单排冷却孔、外喷射管道6水平45度方向上冷却孔排出,并与喷管尾喷流进行掺混降低尾喷流温度,抑制尾喷流红外辐射信号,在敌方高威胁区实现短时的红外强隐身,而不被敌机发现和锁定。

40.本技术采用液态冷却相变介质短视喷射,显著降低尾喷流的红外辐射信号,弥补了常规红外隐身措施的不足。同时通过主动红外抑制调节机构同步伸缩可实现液态冷却介质气幕遮挡尾喷流和与尾喷流掺混降温模式的转换,具有结构简单、隐身性能好的优点。

41.虽然,上文中已经用一般性说明及具体实施方案对本技术作了详尽的描述,但在本技术基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本技术精神的基础上所做的这些修改或改进,均属于本技术要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1