可有效降低能耗的尾气处理系统的制作方法

1.本实用新型涉及一种尾气处理系统,尤其涉及一种可有效降低能耗的尾气处理系统。

背景技术:

2.目前排放后处理技术主要包括:doc(氧化催化技术)、dpf(颗粒捕捉器技术)、scr(选择性催化还原技术)以及egr(废气再循环技术)。在现有的排放后处理技术中,氧化催化技术主要用于降低hc和co的排放,同时增加选择性催化还原技术的低温脱硝效率;颗粒捕捉器技术是用于去除尾气中的pm;选择性催化还原技术和废气再循环技术都可用于降低尾气中的nox,选择性催化还原技术可以通过选择性地促进还原剂与nox的反应来去除尾气中的nox;而废气再循环技术是通过降低发动机内的峰值燃烧温度降低nox的排放。

3.在发动机的排放后处理技术中,doc和scr存在工作温度区间。对于doc来说,只有高于一定的起燃温度,尾气中的hc和co才会氧气发生可观的反应,产生去除效果,而scr的工作温度一般在190度至450度的区间,不同催化剂工作温度区间会略有不同。

4.为了获得较高的转换效率,需要将尾气的温度控制在催化剂的高效温度区间中,而现有的尾气处理系统是将dpf布置在doc的下游,而scr布置在dpf的下游;此类布局有利于dpf的被动再生,即有较多的nox会流经dpf与其中的碳烟发生反应,同时也会使通过scr的尾气比较干净,不容易在催化剂上附着碳烟;但这样的布局也存在缺陷,会因为dpf吸热而降低到达scr的尾气温度,不利于低温尾气下去除nox,尤其是在dpf温度比较低的情况下,比如冷机启动阶段。而现有技术中为了快速提升scr的温度,往往需要对尾气进行加热,如此又增加了系统的耗能。若将dpf置于scr下游虽然可以加快scr的升温过程,但由于scr的脱销作用,会缺乏nox,从而降低被动再生效果,因此不能依靠被动再生来完成dpf的碳烟清理;而主动再生通常是加热通过dpf的尾气温度,加热所需的能量随着尾气流量的增加而增加,因此当尾气流量很大时,加热尾气所需要的耗能会显著增加;同时在尾气处理过程中会导致系统背压过高,从而进一步导致燃料燃烧效率下降,经济性变差,同时动力性下降,排放变差,增加污染。

5.还有现有技术在再生过程中,为了降低能耗,仅在尾气流量低时才进行再生;在移动应用中,将尾气处理系统安装在车辆上时,仅在车辆停止时通过再生即可实现低流量再生;在这种情况下,发动机将停止或处于怠速状态,并且其尾气流量较低;但限制了尾气处理系统的某些应用,比如高尾气流量的再生的应用等。

6.因而,亟需解决上述问题。

技术实现要素:

7.实用新型目的:本实用新型的目的是提供一种可有效降低系统的背压同时提升脱销效率的可有效降低能耗的尾气处理系统。

8.技术方案:为实现以上目的,本实用新型公开了一种可有效降低能耗的尾气处理

系统,包括控制器以及沿尾气出气方向排列的进气管、前置催化剂单元、歧管、位于歧管的第一出气口处的第一开断阀、位于歧管的第二出气口处的第二开断阀、与歧管的第一出气口相连通的主后置催化剂单元和与歧管的第二出气口相连通的副后置催化剂单元,所述前置催化剂单元包括沿尾气出气方向排列的第一尿素喷射装置、前置doc、第二尿素喷射装置和前置scr,主后置催化剂单元包括后置dpfa、通过第一三通管与后置dpfa相连的第一低流量燃烧器、后置scra以及位于后置scra上游的第三尿素喷射装置,副后置催化剂单元包括后置dpfb、通过第二三通管与后置dpfb相连的第二低流量燃烧器、后置scrb以及位于后置scrb上游的第四尿素喷射装置;所述控制器分别与第一尿素喷射装置、前置doc、第二尿素喷射装置、前置scr、后置dpfa、后置dpfb、第一低流量燃烧器、第二低流量燃烧器、后置scra、后置scrb、第三尿素喷射装置和第四尿素喷射装置相电连接并控制其启闭。

9.其中,所述后置dpfa位于第三尿素喷射装置的上游,后置dpfa、歧管的第一出气口和第一低流量燃烧器通过第一三通管相连通,所述后置dpfb位于第四尿素喷射装置的上游,后置dpfb、歧管的第一出气口和第二低流量燃烧器通过第二三通管相连通。

10.优选的,所述后置dpfa位于后置scra的下游,后置dpfa、后置scra和第一低流量燃烧器通过第一三通管相连通,第三尿素喷射装置与歧管的第一出气口相连通;所述后置dpfb位于后置scrb的下游,后置dpfb、后置scrb和第二低流量燃烧器通过第二三通管相连通,第四尿素喷射装置与歧管的第二出气口相连通。

11.进一步,所述第一低流量燃烧器的出口处设有第三开断阀,第二低流量燃烧器的出口处设有第四开断阀。

12.优选的,所述第一尿素喷射装置包括沿尾气出气方向排列于进气管和前置doc之间的第一分解管和第一混合器,第一分解管上设有第一尿素喷嘴。

13.再者,所述第二尿素喷射装置包括沿尾气出气方向排列于前置doc和前置scr之间的第二分解管和第二混合器,第二分解管上设有第二尿素喷嘴。

14.进一步,所述第三尿素喷射装置包括沿尾气出气方向排列于后置scra上游的第三分解管和第三混合器,第三分解管上设有第三尿素喷嘴;所述第四尿素喷射装置包括沿尾气出气方向排列于后置scrb上游的第四分解管和第四混合器,第四分解管上设有第四尿素喷嘴。

15.再者,所述前置doc的工作温度下限值低于前置scr、后置scra和后置scrb的工作温度下限值,前置doc的工作温度上限值高于前置scr、后置scra和后置scrb的工作温度下限值,前置doc的工作温度上限值低于前置scr、后置scra和后置scrb的工作温度上限值。

16.有益效果:与现有技术相比,本实用新型具有以下优点:

17.(1)、本实用新型当两套后置催化剂并联工作时,脱硝“接力”过程使得从低温到高温都至少有两组催化剂在参与脱销,因此可以在尾气温度较低的应用环境下,不通过加热尾气就能够实现高效率的催化作用,从而大大降低了系统的能耗,同时并联催化剂一同工作可以有效降低系统的背压,同时提升脱销效率;

18.(2)、本实用新型当两套后置催化剂一备一用时,当处于再生分支的dpf由低流量燃烧器控制空气流量,再生的空气流量远低于尾气流量,从而降低了再生的能耗;同时不进行主动再生的分支,可以保持正常的高流量尾气排放,从而不影响系统整体工作,不影响整机应用。

附图说明

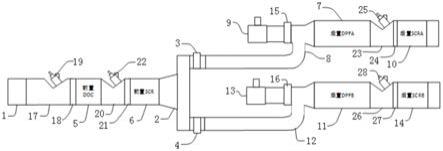

19.图1为本实用新型中实施例1的结构示意图;

20.图2为本实用新型中实施例2的结构示意图。

具体实施方式

21.下面结合附图对本实用新型的技术方案作进一步说明。

22.实施例1

23.如图1所示,为了能够高效地去除尾气中的排放物,本实施例1一种可有效降低能耗的尾气处理系统,包括控制器、进气管1、前置催化剂单元、歧管2、第一开断阀3、第二开断阀4、主后置催化剂单元和副后置催化剂单元,其中进气管1、前置催化剂单元和歧管2沿尾气出气方向依次排列,第一开断阀3位于歧管2的第一出气口处,第二开断阀4位于位于歧管2的第二出气口处,主后置催化剂单元与歧管2的第一出气口相连通,副后置催化剂单元与歧管2的第二出气口相连通。

24.前置催化剂单元包括沿尾气出气方向依次排列的第一尿素喷射装置、前置doc5、第二尿素喷射装置和前置scr6,第一尿素喷射装置包括沿尾气出气方向排列于进气管1和前置doc5之间的第一分解管17和第一混合器18,第一分解管17上设有第一尿素喷嘴19,由第一尿素喷嘴19喷出的尿素溶液首先喷到第一分解管中并会分解成氨气,第一混合器将喷射出的尿素溶液液滴打碎并将打碎的液滴与尾气均匀混合;第一尿素喷射装置喷射尿素,利用前置doc金属铂的低温催化特性实现低温的高效nox去除,工作温度区间根据前置doc的具体特性确定,前置doc工作温度区间可为150℃到250℃;第二尿素喷射装置包括沿尾气出气方向排列于前置doc5和前置scr6之间的第二分解管20和第二混合器21,第二分解管20上设有第二尿素喷嘴22,由第二尿素喷嘴22喷出的尿素溶液首先喷到第二分解管中并会分解成氨气,第二混合器将喷射出的尿素溶液液滴打碎并将打碎的液滴与尾气均匀混合;当前置scr温度上升超过前置scr工作温度下限值后,这个工作温度下限值可为190℃,前置scr上游的第二尿素喷射装置开始工作喷射尿素。

25.主后置催化剂单元包括沿尾气出气方向依次排列的第一三通管8、与第一三通管8的一管口相连的第一低流量燃烧器9、与第一三通管8的另一管口相连的后置dpfa7、第三尿素喷射装置和后置scra,后置dpfa7、歧管2的第一出气口和第一低流量燃烧器9通过第一三通管8相连通,第一低流量燃烧器9的出口处设有第三开断阀15,第三尿素喷射装置包括沿尾气出气方向排列于后置scra上游的第三分解管23和第三混合器24,第三分解管23上设有第三尿素喷嘴25,由第三尿素喷嘴25喷出的尿素溶液首先喷到第三分解管中并会分解成氨气,第三混合器将喷射出的尿素溶液液滴打碎并将打碎的液滴与尾气均匀混合;当后置scra温度上升超过后置scra工作温度下限值后,这个工作温度下限值可为190℃,后置scra上游的第三尿素喷射装置开始工作喷射尿素。

26.副后置催化剂单元包括沿尾气出气方向依次排列的第二三通管12、与第二三通管12的一管口相连的第二低流量燃烧器13、与第二三通管12的另一管口相连的后置dpfb11、第四尿素喷射装置和后置scrb,后置dpfb11、歧管2的第一出气口和第二低流量燃烧器13通过第二三通管12相连通,第二低流量燃烧器13的出口处设有第四开断阀16,第四尿素喷射装置包括沿尾气出气方向排列于后置scrb上游的第四分解管26和第四混合器27,第四分解

管26上设有第四尿素喷嘴28,由第四尿素喷嘴28喷出的尿素溶液首先喷到第四分解管中并会分解成氨气,第四混合器将喷射出的尿素溶液液滴打碎并将打碎的液滴与尾气均匀混合;当后置scrb温度上升超过后置scrb工作温度下限值后,这个工作温度下限值可为190℃,后置scrb上游的第四尿素喷射装置开始工作喷射尿素。

27.本实用新型中前置doc的工作温度下限值低于前置scr、后置scra和后置scrb的工作温度下限值,前置doc的工作温度上限值高于前置scr、后置scra和后置scrb的工作温度下限值,前置doc的工作温度上限值低于前置scr、后置scra和后置scrb的工作温度上限值。当前置doc内温度高于前置doc的工作温度下限值时启动第一尿素喷射装置,前置doc发生催化反应;当前置scr温度上升至前置scr的工作温度下限值时启动第二尿素喷射装置,前置scr发生催化反应;当后置scra温度上升至后置scra的工作温度下限值时启动第三尿素喷射装置,后置scra发生催化反应;当后置scrb温度上升至后置scrb的工作温度下限值时启动第四尿素喷射装置,后置scrb发生催化反应;当doc内温度高于前置doc的工作温度上限值时关闭第一尿素喷射装置,doc不发生催化反应。

28.当主后置催化剂单元和副后置催化剂单元采用一备一用模式时,本实用新型除了前置doc的工作温度下限值到前置scr的工作温度下限值这段区间,仅有前置doc进行脱硝作用,其余均至少有两组催化剂进行脱硝作用,前一段至少有前置doc和前置scr进行脱硝作用,后一段至少有前置scr和后置scra进行脱硝作用或至少有前置scr和后置scrb进行脱硝作用,如此多组催化剂接力参与脱硝反应极大的提升了整体的脱销效率。

29.当主后置催化剂单元和副后置催化剂单元采用并联共同工作模式时,本实用新型除了前置doc的工作温度下限值到前置scr的工作温度下限值这段区间,仅有前置doc进行脱硝作用,其余均至少有两组催化剂进行脱硝作用,前一段至少有前置doc和前置scr进行脱硝作用,后一段至少有前置scr、后置scra和后置scrb进行脱硝作用,如此多组催化剂接力参与脱硝反应极大的提升了整体的脱销效率。

30.控制器分别与第一尿素喷射装置、前置doc5、第二尿素喷射装置、前置scr6、后置dpfa7、后置dpfb11、第一低流量燃烧器9、第二低流量燃烧器13、后置scra10、后置scrb14、第三尿素喷射装置和第四尿素喷射装置相电连接并控制其启闭,本实用新型中第一尿素喷射装置、第二尿素喷射装置、第三尿素喷射装置和第四尿素喷射装置三组独立工作。当发动机开始工作后,在尾气作用下,首先前置doc温度开始上升,当温度上升至前置doc工作温度下限值(比如起燃温度150℃)以上时,控制器控制前置doc上游的第一尿素喷射装置开始工作,并喷出尿素溶液经过裂解和热解产生氨气,而后氨气与尾气中的nox在前置doc中铂催化剂的作用下发生反应;随着前置doc温度的升高,前置scr温度也开始上升,当前置scr上升超过前置scr工作温度下限值(比如190℃)时,控制器控制前置doc与前置scr之间的第二尿素喷射装置开始工作,前置scr开始产生脱硝作用;当尾气温度进一步升高超过前置doc工作温度上限值(比如250℃)时,控制器控制前置doc上游的第一尿素喷射装置关闭,以避免氨气被氧化成nox;同时当后置scra温度超过后置scra工作温度下限值(比如190℃)时,控制器控制后置scra上游的第三尿素喷射装置开始工作,后置scra开始进行脱硝作用;当后置scrb温度超过后置scrb工作温度下限值(比如190℃)时,控制器控制后置scrb上游的第四尿素喷射装置开始工作,后置scrb开始进行脱硝作用。

31.在本实施例中当主后置催化剂单元和副后置催化剂单元采用一备一用模式时(即

第一开断阀和第二开断阀一开一闭),脱硝作用有个“接力”的过程:首先在低温段(比如150℃)开始,前置doc开始工作,然后前置scr开始工作,最后后置scra或后置scrb工作,而当温度高于高温限值(比如250℃)时,前置doc停止工作,前置scr和后置scra成为主力脱硝催化剂或者前置scr和后置scrb成为主力脱硝催化剂。在本实用新型中,脱硝“接力”过程使得从低温到高温都有两组催化剂在参与脱销,因此可以在尾气温度较低的应用环境下,不通过加热尾气就能够实现高效率的催化作用,从而大大降低了系统的能耗。

32.在本实施例中当主后置催化剂单元和副后置催化剂单元采用并联共同工作模式时(即第一开断阀和第二开断阀均打开),脱硝作用有个“接力”的过程:首先在低温段(比如150℃)开始,前置doc开始工作,然后前置scr开始工作,最后后置scra和后置scrb工作,而当温度高于高温限值(比如250℃)时,前置doc停止工作,前置scr、后置scra和后置scrb成为主力脱硝催化剂。在本实用新型中,脱硝“接力”过程使得从低温到高温都至少有两组催化剂在参与脱销,因此可以在尾气温度较低的应用环境下,不通过加热尾气就能够实现高效率的催化作用,从而大大降低了系统的能耗,同时还能有效降低系统背压。

33.前置doc5参与催化反应时前置scr6的体积为v3,相同脱硝效率下前置doc5不参与催化反应时前置scr6的体积为v4,v3小于v4。因此前置scr也可以设置为只在温升的过程中起主要作用,在尾气温升过程中,由于有前置doc的帮助,同时尾气流量也较低,对前置scr的效率要求可以适当降低;如此在相同脱硝效率下可以将减小前置scr体积以降低背压;如此在前置scr体积减小的系统中,温度上升后,后置scra和后置scrb是主力催化剂,前置scr起辅助作用。

34.当后置dpfa布置在后置scra上游时,可以在尾气温度上升后关闭前置scr上游的第二尿素喷射装置而充分利用被动再生去除后置dpfa中的碳烟,但由于后置dpfa本身的热容作用,后置scra的升温会较慢,为了防止脱硝“接力”过程可能会出现的“漏接”的现象,即升温过程中出现脱硝效率的低谷,需要加大前置scr的体积,即此时前置scr6的体积为v1;当后置dpfb布置在后置scrb上游时,可以在尾气温度上升后关闭前置scr上游的第二尿素喷射装置而充分利用被动再生去除后置dpfb中的碳烟,但由于后置dpfb本身的热容作用,后置scrb的升温会较慢,为了防止脱硝“接力”过程可能会出现的“漏接”的现象,即升温过程中出现脱硝效率的低谷,需要加大前置scr的体积,即此时前置scr6的体积为v1。

35.本实用新型为了降低再生过程消耗的能量,并联设置主后置催化剂单元和副后置催化剂单元,使用第一低流量燃烧器对后置dpfa进行主动再生,使用第二低流量燃烧器对后置dpfb进行主动再生,后置dpfa和后置dpfb可分别轮流再生。当主后置催化剂单元需要再生时,第一开断阀通电关断,由第一低流量燃烧器提供高温气流对其催化剂进行再生,由于第一低流量燃烧器本身的气流可控,因此可以用低流量空气气流对催化剂进行再生,而且dpf再生的空气流量由低流量燃烧器控制得远低于尾气流量,从而降低了再生的能耗;当需要在高尾气流量的再生时,主后置催化剂单元和副后置催化剂单元可以在再生过程中交替工作,比如第一开断阀关断,第三开断阀打开,由第一低流量燃烧器提供高温气流对后置dpfa进行再生,同时第二开断阀打开,第四开断阀关闭,后置dpfb不进行主动再生,如此尽管尾气流量高,但是再生的dpfa分支中空气流量仍然很低,并且能量消耗也很低,从而不影响系统整体工作。

36.实施例2

37.如图2所示,为了能够高效地去除尾气中的排放物,本实施例2一种可有效降低能耗的尾气处理系统,包括控制器、进气管1、前置催化剂单元、歧管2、第一开断阀3、第二开断阀4、主后置催化剂单元和副后置催化剂单元,其中进气管1、前置催化剂单元和歧管2沿尾气出气方向依次排列,第一开断阀3位于歧管2的第一出气口处,第二开断阀4位于位于歧管2的第二出气口处,主后置催化剂单元与歧管2的第一出气口相连通,副后置催化剂单元与歧管2的第二出气口相连通。

38.前置催化剂单元包括沿尾气出气方向依次排列的第一尿素喷射装置、前置doc5、第二尿素喷射装置和前置scr6,第一尿素喷射装置包括沿尾气出气方向排列于进气管1和前置doc5之间的第一分解管17和第一混合器18,第一分解管17上设有第一尿素喷嘴19,由第一尿素喷嘴19喷出的尿素溶液首先喷到第一分解管中并会分解成氨气,第一混合器将喷射出的尿素溶液液滴打碎并将打碎的液滴与尾气均匀混合;第一尿素喷射装置喷射尿素,利用前置doc金属铂的低温催化特性实现低温的高效nox去除,工作温度区间根据前置doc的具体特性确定,前置doc工作温度区间可为150℃到250℃;第二尿素喷射装置包括沿尾气出气方向排列于前置doc5和前置scr6之间的第二分解管20和第二混合器21,第二分解管20上设有第二尿素喷嘴22,由第二尿素喷嘴22喷出的尿素溶液首先喷到第二分解管中并会分解成氨气,第二混合器将喷射出的尿素溶液液滴打碎并将打碎的液滴与尾气均匀混合;当前置scr温度上升超过前置scr工作温度下限值后,这个工作温度下限值可为190℃,前置scr上游的第二尿素喷射装置开始工作喷射尿素。

39.主后置催化剂单元包括沿尾气出气方向依次排列的第三尿素喷射装置、后置scra、第一三通管8、与第一三通管8的一管口相连的第一低流量燃烧器9和与第一三通管8的另一管口相连的后置dpfa7,后置scra、第一低流量燃烧器9和后置dpfa7通过第一三通管8相连通,第一低流量燃烧器9的出口处设有第三开断阀15,第三尿素喷射装置包括沿尾气出气方向排列于后置scra上游的第三分解管23和第三混合器24,第三分解管23上设有第三尿素喷嘴25,由第三尿素喷嘴25喷出的尿素溶液首先喷到第三分解管中并会分解成氨气,第三混合器将喷射出的尿素溶液液滴打碎并将打碎的液滴与尾气均匀混合;当后置scra温度上升超过后置scra工作温度下限值后,这个工作温度下限值可为190℃,后置scra上游的第三尿素喷射装置开始工作喷射尿素。

40.副后置催化剂单元包括沿尾气出气方向依次排列的第四尿素喷射装置、后置scrb、第二三通管12、与第二三通管12的一管口相连的第二低流量燃烧器13和与第二三通管12的另一管口相连的后置dpfb11,后置scrb、第二低流量燃烧器13和后置dpfb11通过第二三通管12相连通,第二低流量燃烧器13的出口处设有第四开断阀16,第四尿素喷射装置包括沿尾气出气方向排列于后置scrb上游的第四分解管26和第四混合器27,第四分解管26上设有第四尿素喷嘴28,由第四尿素喷嘴28喷出的尿素溶液首先喷到第四分解管中并会分解成氨气,第四混合器将喷射出的尿素溶液液滴打碎并将打碎的液滴与尾气均匀混合;当后置scrb温度上升超过后置scrb工作温度下限值后,这个工作温度下限值可为190℃,后置scrb上游的第四尿素喷射装置开始工作喷射尿素。

41.本实用新型中前置doc的工作温度下限值低于前置scr、后置scra和后置scrb的工作温度下限值,前置doc的工作温度上限值高于前置scr、后置scra和后置scrb的工作温度下限值,前置doc的工作温度上限值低于前置scr、后置scra和后置scrb的工作温度上限值。

当前置doc内温度高于前置doc的工作温度下限值时启动第一尿素喷射装置,前置doc发生催化反应;当前置scr温度上升至前置scr的工作温度下限值时启动第二尿素喷射装置,前置scr发生催化反应;当后置scra温度上升至后置scra的工作温度下限值时启动第三尿素喷射装置,后置scra发生催化反应;当后置scrb温度上升至后置scrb的工作温度下限值时启动第四尿素喷射装置,后置scrb发生催化反应;当doc内温度高于前置doc的工作温度上限值时关闭第一尿素喷射装置,doc不发生催化反应。

42.当主后置催化剂单元和副后置催化剂单元采用一备一用模式时,本实用新型除了前置doc的工作温度下限值到前置scr的工作温度下限值这段区间,仅有前置doc进行脱硝作用,其余均至少有两组催化剂进行脱硝作用,前一段至少有前置doc和前置scr进行脱硝作用,后一段至少有前置scr和后置scra进行脱硝作用或至少有前置scr和后置scrb进行脱硝作用,如此多组催化剂接力参与脱硝反应极大的提升了整体的脱销效率。

43.当主后置催化剂单元和副后置催化剂单元采用并联共同工作模式时,本实用新型除了前置doc的工作温度下限值到前置scr的工作温度下限值这段区间,仅有前置doc进行脱硝作用,其余均至少有两组催化剂进行脱硝作用,前一段至少有前置doc和前置scr进行脱硝作用,后一段至少有前置scr、后置scra和后置scrb进行脱硝作用,如此多组催化剂接力参与脱硝反应极大的提升了整体的脱销效率。

44.控制器分别与第一尿素喷射装置、前置doc5、第二尿素喷射装置、前置scr6、后置dpfa7、后置dpfb11、第一低流量燃烧器9、第二低流量燃烧器13、后置scra10、后置scrb14、第三尿素喷射装置和第四尿素喷射装置相电连接并控制其启闭,本实用新型中第一尿素喷射装置、第二尿素喷射装置、第三尿素喷射装置和第四尿素喷射装置三组独立工作。当发动机开始工作后,在尾气作用下,首先前置doc温度开始上升,当温度上升至前置doc工作温度下限值(比如起燃温度150℃)以上时,控制器控制前置doc上游的第一尿素喷射装置开始工作,并喷出尿素溶液经过裂解和热解产生氨气,而后氨气与尾气中的nox在前置doc中铂催化剂的作用下发生反应;随着前置doc温度的升高,前置scr温度也开始上升,当前置scr上升超过前置scr工作温度下限值(比如190℃)时,控制器控制前置doc与前置scr之间的第二尿素喷射装置开始工作,前置scr开始产生脱硝作用;当尾气温度进一步升高超过前置doc工作温度上限值(比如250℃)时,控制器控制前置doc上游的第一尿素喷射装置关闭,以避免氨气被氧化成nox;同时当后置scra温度超过后置scra工作温度下限值(比如190℃)时,控制器控制后置scra上游的第三尿素喷射装置开始工作,后置scra开始进行脱硝作用;当后置scrb温度超过后置scrb工作温度下限值(比如190℃)时,控制器控制后置scrb上游的第四尿素喷射装置开始工作,后置scrb开始进行脱硝作用。

45.在本实施例中当主后置催化剂单元和副后置催化剂单元采用一备一用模式时(即第一开断阀和第二开断阀一开一闭),脱硝作用有个“接力”的过程:首先在低温段(比如150℃)开始,前置doc开始工作,然后前置scr开始工作,最后后置scra或后置scrb工作,而当温度高于高温限值(比如250℃)时,前置doc停止工作,前置scr和后置scra成为主力脱硝催化剂或者前置scr和后置scrb成为主力脱硝催化剂。在本实用新型中,脱硝“接力”过程使得从低温到高温都有两组催化剂在参与脱销,因此可以在尾气温度较低的应用环境下,不通过加热尾气就能够实现高效率的催化作用,从而大大降低了系统的能耗。

46.在本实施例中当主后置催化剂单元和副后置催化剂单元采用并联共同工作模式

时(即第一开断阀和第二开断阀均打开),脱硝作用有个“接力”的过程:首先在低温段(比如150℃)开始,前置doc开始工作,然后前置scr开始工作,最后后置scra和后置scrb工作,而当温度高于高温限值(比如250℃)时,前置doc停止工作,前置scr、后置scra和后置scrb成为主力脱硝催化剂。在本实用新型中,脱硝“接力”过程使得从低温到高温都至少有两组催化剂在参与脱销,因此可以在尾气温度较低的应用环境下,不通过加热尾气就能够实现高效率的催化作用,从而大大降低了系统的能耗,同时还能有效降低系统背压。

47.前置doc5参与催化反应时前置scr6的体积为v3,相同脱硝效率下前置doc5不参与催化反应时前置scr6的体积为v4,v3小于v4。因此前置scr也可以设置为只在温升的过程中起主要作用,在尾气温升过程中,由于有前置doc的帮助,同时尾气流量也较低,对前置scr的效率要求可以适当降低;如此在相同脱硝效率下可以将减小前置scr体积以降低背压;如此在前置scr体积减小的系统中,温度上升后,后置scra和后置scrb是主力催化剂,前置scr起辅助作用。

48.当后置dpfa布置在后置scra下游时前置scr的体积可以减小,当后置dpfb布置在后置scrb下游时前置scr的体积可以减小,即此时前置scr6的体积为v2,实施例1中前置scr6的体积为v1大于实施例2中前置scr6的体积v2。

49.本实用新型为了降低再生过程消耗的能量,并联设置主后置催化剂单元和副后置催化剂单元,使用第一低流量燃烧器对后置dpfa进行主动再生,使用第二低流量燃烧器对后置dpfb进行主动再生,后置dpfa和后置dpfb可分别轮流再生。当主后置催化剂单元需要再生时,第一开断阀通电关断,由第一低流量燃烧器提供高温气流对其催化剂进行再生,由于第一低流量燃烧器本身的气流可控,因此可以用低流量空气气流对催化剂进行再生,而且dpf再生的空气流量由低流量燃烧器控制得远低于尾气流量,从而降低了再生的能耗;当需要在高尾气流量的再生时,主后置催化剂单元和副后置催化剂单元可以在再生过程中交替工作,比如第一开断阀关断,第三开断阀打开,由第一低流量燃烧器提供高温气流对后置dpfa进行再生,同时第二开断阀打开,第四开断阀关闭,后置dpfb不进行主动再生,如此尽管尾气流量高,但是再生的dpfa分支中空气流量仍然很低,并且能量消耗也很低,从而不影响系统整体工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1