一种密封气回收节能型天然气透平膨胀机组的制作方法

1.本实用新型属于天然气透平膨胀机组的技术领域,具体是涉及一种密封气回收节能型天然气透平膨胀机组。

背景技术:

2.膨胀机密封气的主要成分是甲烷、乙烷及少量的丙烷等,为可利用资源。在现有的天然气透平膨胀机组中,膨胀机连接有密封气源管线,密封气源管线为膨胀机提供气源。膨胀机通过管线连接油箱,油箱的排气口连接有密封气放空管线;或者油箱的排气口上方设置有油雾分离器,经过油雾分离器分离后的密封气进入放空管线放空。然而,现有技术中国通过火炬和放空管道排放的密封气天然气,即不环保又浪费了可贵的轻烃资源。

3.另一方面,膨胀机密封气的作用是密封膨胀机润滑油系统,在膨胀机正常运行时,防止润滑油流向低温端及低温气体流向轴承。为保证密封效果,密封气供气压力必须高于喷嘴出口压力。在天然气透平膨胀机组中,通入的密封气均需有一定压力进行输送,因此需要对输送管路的压力进行稳定控制。在透平膨胀机工作时,在开机、关机的瞬间或者因转子的老化、过滤网的堵塞等原因会造成管路中的压力瞬时升高或降低,该问题亟待解决。

技术实现要素:

4.本实用新型的目的在于提供一种密封气回收节能型天然气透平膨胀机组,旨在解决上述问题。本实用新型对放空的密封气进行回收利用,不仅节省了可贵的轻烃资源又保护了环境;同本实用型所设置的稳压管提高了整个管路的安全性,保障了工作人员的安全,进而降低了工作难度和运行成本,节省了时间,提升了工作效率。

5.本实用新型主要通过以下技术方案实现:

6.一种密封气回收节能型天然气透平膨胀机组,包括依次连接的透平膨胀机、分离系统、天然气压缩机,所述分离系统包括油气分离器、双联过滤器和稳压管,所述透平膨胀机与油气分离器连接,所述油气分离器的排气端与双联过滤器连接,所述油气分离器的排油端与回油管路连接,所述双联过滤器的出口端与天然气压缩机连接,所述油气分离器的排气端以及双联过滤器的出口端的管路上分别设置有稳压管。

7.透平膨胀机连接有密封气源管线,密封气进入透平膨胀机后,通过油气分离器分离,油气分离器分离出的密封气进入双联过滤器中进行过滤,过滤后的密封气最后由天然气压缩机回收后可再次循环利用;油气分离器在工作时会产生离心气流,使得管路内的气压出现波动,双联过滤器内部的过滤网在长时间使用后可能会堵塞,会造成管路压力的增加,在油气分离器和双联过滤器的两端设置稳压管,能够对其产生的波动压起到缓冲作用,极大程度地保护了管路。

8.为了更好地实现本实用新型,进一步地,所述稳压管上设置有多个贯穿侧壁的通孔,所述通孔内滑动穿设有稳压块,所述稳压块包括堵块、弹簧和密封圈,所述堵块滑动穿设在通孔内,且堵块的两端与稳压管之间分别设置有密封圈;所述堵块与稳压管任意一侧

之间设置有弹簧。通孔上设置有限位环,能够避免稳压块滑出通孔,密封圈密封在堵块的两端,防止稳压管内的气体从通孔与堵块的缝隙中泄漏;当稳压管中有压力波动时,堵块受力在通孔内滑动,弹簧受力压缩,当压力消失时,弹簧复位进而推动堵块复位;在稳压管中稳压块起到缓冲卸压的作用。

9.为了更好地实现本实用新型,进一步地,所述堵块的中部设置有限位凸起,所述限位凸起的两侧分别与密封圈之间设置有弹簧。堵块受到管中气体的压力后会相对管壁进行滑动,此时朝向滑动一侧的弹簧受到限位凸起的挤压;当管中气体压力消失后,弹簧的弹力将堵块恢复初始位置。

10.为了更好地实现本实用新型,进一步地,所述稳压管由弹性材料制备得到。当进入稳压管的气压不稳时,除了稳压管上设置的稳压块进行稳压,弹性材料制得的管壁也能吸收部分气压冲击波,使稳压管能够更好地达到稳压的效果。所述弹性材料为橡胶材料。

11.为了更好地实现本实用新型,进一步地,还包括连接在管路上的囊式蓄能器、自动温控阀、自力式压力调节阀;油箱上设置有远传液位计。远传液位计测量精度高,结构简单,安装方便,适于有毒、腐蚀性液体的测量及在高温、高压的环境中工作,非常合适用于油箱。自力式压力调节阀能够使得整个机组的压力平衡;自动温控阀对于油箱的温度起到控制作用;囊式蓄能器能够在管路压力大时吸收储存压力,在管路压力较小时释放补偿压力,达到保护系统的效果。本实用新型是将现有技术中的蓄能器、温度控制阀、压力阀对应进行替换,替换后的零部件适用于自动化控制技术;囊式蓄能器、自动温控阀、自力式压力调节阀均为现有技术,因此不再赘述。

12.为了更好地实现本实用新型,进一步地,还包括第一球阀、第二球阀和第三球阀,所述第一球阀设置在油箱与油气分离器之间的管路上,所述第二球阀设置在油气分离器与双联过滤器之间的管路上,所述第三球阀设置在双联过滤器的出口端。球阀将管路按不同功能和区域分为四段,当其中一段或几段管路需要维护或者检查时,可以通过开关球阀方便地对目标管路进行操作。

13.本实用新型的有益效果是:

14.(1)本实用新型对放空的密封气进行回收利用,不仅节省了可贵的轻烃资源又保护了环境;同本实用型所设置的稳压管提高了整个管路的安全性,保障了工作人员的安全,进而降低了工作难度和运行成本,节省了时间,提升了工作效率;

15.(2)通孔上设置有限位环,能够避免稳压块滑出通孔,密封圈密封在堵块的两端,防止稳压管内的气体从通孔与堵块的缝隙中泄漏;当稳压管中有压力波动时,堵块受力在通孔内滑动,弹簧受力压缩,当压力消失时,弹簧复位进而推动堵块复位;在稳压管中稳压块起到缓冲卸压的作用;

16.(3)球阀将管路按不同功能和区域分为四段,当其中一段或几段管路需要维护或者检查时,可以通过开关球阀方便地对目标管路进行操作。

附图说明

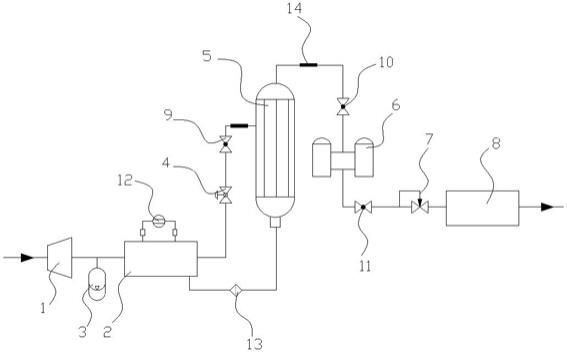

17.图1是本实用新型的系统原理图;

18.图2是稳压管的径向剖视图;

19.图3是稳压管的轴向剖视图;

20.图4是图3中 a 处的放大图。

21.附图标记说明:

22.1、透平膨胀机;2、油箱;3、囊式蓄能器;4、自动温控阀;5、油气分离器;6、双联过滤器;7、自力式压力调节阀;8、天然气压缩机;9、第一球阀;10、第二球阀;11、第三球阀;12、远传液位计;13、回油过滤器;14、稳压管;15、稳压块;16、堵块;17、弹簧;18、密封圈。

具体实施方式

23.实施例1:

24.一种密封气回收节能型天然气透平膨胀机组,包括依次连接的透平膨胀机1、分离系统、天然气压缩机8,所述分离系统包括油气分离器5、双联过滤器6和稳压管14,所述透平膨胀机1与油气分离器5连接,所述油气分离器5的排气端与双联过滤器6连接,所述油气分离器5的排油端与回油管路连接,所述双联过滤器6的出口端与天然气压缩机8连接,所述油气分离器5的排气端以及双联过滤器6的出口端的管路上分别设置有稳压管14。

25.透平膨胀机1连接有密封气源管线,密封气进入透平膨胀机1后,通过油气分离器5分离,油气分离器5分离出的密封气进入双联过滤器6中进行过滤,过滤后的密封气最后由天然气压缩机8回收后可再次循环利用;油气分离器5在工作时会产生离心气流,使得管路内的气压出现波动,双联过滤器6内部的过滤网在长时间使用后可能会堵塞,会造成管路压力的增加,在油气分离器5和双联过滤器6的两端设置稳压管14,能够对其产生的波动压起到缓冲作用,极大程度地保护了管路。

26.实施例2:

27.本实施例是在实施例1的基础上进行优化,如图2

‑

图4所示,所述稳压管14上设置有多个贯穿侧壁的通孔,所述通孔内滑动穿设有稳压块15,所述稳压块15包括堵块16、弹簧17和密封圈18,所述堵块16滑动穿设在通孔内,且堵块16的两端与稳压管14之间分别设置有密封圈18;所述堵块16与稳压管14任意一侧之间设置有弹簧17。通孔上设置有限位环,能够避免稳压块15滑出通孔,密封圈18密封在堵块16的两端,防止稳压管14内的气体从通孔与堵块16的缝隙中泄漏;当稳压管14中有压力波动时,堵块16受力在通孔内滑动,弹簧17受力压缩,当压力消失时,弹簧17复位进而推动堵块16复位;在稳压管14中稳压块15起到缓冲卸压的作用。

28.本实施例的其他部分与实施例1相同,故不再赘述。

29.实施例3:

30.本实施例是在实施例2的基础上进行优化,如图4所示,所述堵块16的中部设置有限位凸起,所述限位凸起的两侧分别与密封圈18之间设置有弹簧17。堵块16受到管中气体的压力后会相对管壁进行滑动,此时朝向滑动一侧的弹簧17受到限位凸起的挤压;当管中气体压力消失后,弹簧17的弹力将堵块16恢复初始位置。

31.本实施例的其他部分与上述实施例2相同,故不再赘述。

32.实施例4:

33.本实施例是在实施例3的基础上进行优化,所述稳压管14由弹性材料制备得到。当进入稳压管14的气压不稳时,除了稳压管14上设置的稳压块15进行稳压,弹性材料制得的管壁也能吸收部分气压冲击波,使稳压管14能够更好地达到稳压的效果。所述弹性材料为

橡胶材料。

34.本实施例的其他部分与上述实施例3相同,故不再赘述。

35.实施例5:

36.本实施例是在实施例4的基础上进行优化,如图1所示,还包括连接在管路上的囊式蓄能器3、自动温控阀4、自力式压力调节阀7;油箱2上设置有远传液位计12。远传液位计12测量精度高,结构简单,安装方便,适于有毒、腐蚀性液体的测量及在高温、高压的环境中工作,非常合适用于油箱2。自力式压力调节阀7能够使得整个机组的压力平衡;自动温控阀4对于油箱2的温度起到控制作用;囊式蓄能器3能够在管路压力大时吸收储存压力,在管路压力较小时释放补偿压力,达到保护系统的效果。本实用新型是将现有技术中的蓄能器、温度控制阀、压力阀对应进行替换,替换后的零部件适用于自动化控制技术;囊式蓄能器3、自动温控阀4、自力式压力调节阀7均为现有技术,因此不再赘述。

37.本实施例的其他部分与上述实施例4相同,故不再赘述.

38.实施例6:

39.本实施例是在实施例5的基础上进行优化,如图2所示,还包括第一球阀9、第二球阀10和第三球阀11,所述第一球阀9设置在油箱2与油气分离器5之间的管路上,所述第二球阀10设置在油气分离器5与双联过滤器6之间的管路上,所述第三球阀11设置在双联过滤器6的出口端。球阀将管路按不同功能和区域分为四段,当其中一段或几段管路需要维护或者检查时,可以通过开关球阀方便地对目标管路进行操作。

40.本实施例的其他部分与上述实施例5相同,故不再赘述。

41.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1