选择性催化还原反应器的制作方法

1.本实用新型涉及选择性催化还原反应器,更详细地,涉及如下的选择性催化还原反应器,即,通过选择性催化还原反应减少废气中包含的氮氧化物(no

x

)。

背景技术:

2.随着工业化的快速发展,石油、煤炭等各种化石燃料的使用量增加。因此,在化石燃料的燃烧过程中排出的各种有害气体造成严重的大气污染。作为代表性的一例有雾霾(smog)现象或酸雨等。

3.大气污染主要是由车辆及船舶的发动机、火力发电厂或工厂等排出的废气中的硫氧化物(so

x

)或氮氧化物(no

x

)所引起。

4.近年来,随着环境保护意识的逐渐提高,已针对这种硫氧化物和氮氧化物制定了排放法规。

5.尤其,作为用于减少氮氧化物的代表性设备有选择性催化还原系统(scr,selective catalytic reduction)。选择性催化还原系统使废气和还原剂一同通过在内部设置有催化部的反应器,同时使得废气中所包含的氮氧化物与还原剂进行反应,从而还原处理成氮气和水蒸气。

6.当这种选择性催化还原系统用于船舶时,由于船舶用柴油发动机所排出的氮氧化物(no

x

)的排出量应符合国际海事组织(international maritime organization)规定的防止船舶发动机污染大气国际公约第三条规定(imo tier

‑

iii),因此,需要低成本、高效率的脱硝装置,同时需要有效的应用方法。

7.另一方面,由于船舶的空间有限,需对用于船舶的选择性催化还原系统进行简化。

8.但是,现有的选择性催化还原系统需单独分离设置:汽化器,用于将以尿素水形态喷射的还原剂分解为氨或以氨水形态喷射的还原剂进行汽化;以及反应器,内置有用于促进氨与氮氧化物的反应的催化部。

9.如上所述,因单独分离设置汽化器和反应器,使得选择性催化还原系统的整体设置空间增加。并且,汽化器和反应器需要分别单独维护管理,因此,需要单独的用于分别维护管理汽化器和反应器的空间。而且,为了单独维护管理汽化器和反应器而消耗的时间和劳力也会增加。

10.并且,需通过管道连接汽化器的后端与反应器的前端,但具有如下问题,即,因设置空间上的限制而导致汽化器和反应器的设置受到限制,或者,用于连接它们的管道不必要地变得过长或复杂。

11.并且,现有的反应器为了承受高压的废气而形成作为典型的压力容器形状的圆筒形。但是,这种圆筒形形状不仅不便于在内部装载催化部,而且,当反应器装载于具有长方体空间的船舶发动机室中时,具有增加无效空间(dead space)的问题。

技术实现要素:

12.本实用新型的实施例提供如下的选择性催化还原反应器,即,可通过提高空间利用率使设置所需空间和在设置过程中产生的无效空间最小化。

13.根据本实用新型的实施例,用于减少废气中所包含的氮氧化物的选择性催化还原反应器包括:本体部,呈容器形状,包括第一侧面、第二侧面、第三侧面、第四侧面、第五侧面及第六侧面,上述第一侧面及上述第二侧面相向且平整,上述第三侧面及上述第四侧面分别与上述第一侧面及上述第二侧面的两侧短边相连接并形成曲面,上述第五侧面分别与上述第一侧面及上述第二侧面的一侧长边相连接并形成曲面,上述第六侧面分别与上述第一侧面及上述第二侧面的另一侧长边相连接并形成曲率半径小于上述第五侧面的凸出的曲面;隔板部,一区域开口形成,形成在上述本体部的上述第一侧面的另一侧长边与上述第二侧面的另一侧长边之间,以区分上述第六侧面的内部空间与上述第一侧面和上述第二侧面之间的空间的方式进行划分;废气流入部,与通过上述隔板部划分的上述本体部的上述第六侧面的内部空间相连接;以及废气排出部,与上述本体部的上述第三侧面或上述第四侧面相连接。

14.上述选择性催化还原反应器还可包括催化部,配置在上述本体部的上述第一侧面与上述第二侧面之间的空间。

15.在上述本体部的上述第一侧面或上述第二侧面可形成有催化部进出料门。

16.另一方面,在上述本体部的上述第四侧面也可形成有催化部进出料门。

17.上述催化部进出料门可以呈圆形、椭圆形或四边形。

18.在上述废气流入部可安装有还原剂喷射部。

19.而且,上述废气流入部可以与混合器相结合。

20.上述废气流入部与相对于上述第四侧面更接近上述第三侧面的上述第六侧面的一区域相连接,上述隔板部的开口的一区域形成在相对于上述第三侧面更接近上述第四侧面的位置,上述废气排出部可以与上述第三侧面相连接。

21.另一方面,上述废气流入部与相对于上述第四侧面更接近上述第三侧面的上述第六侧面的一区域相连接,上述隔板部的开口的一区域形成在相对于上述第四侧面更接近上述第三侧面的位置,上述废气排出部也可以与上述第四侧面相连接。

22.而且,在上述第六侧面的内部空间可形成有引导板,使得通过上述废气流入部流入的废气沿着上述第四侧面方向移动后转换移动方向来被引导至上述隔板部的开口的一区域。

23.上述引导板可将上述本体部的上述第六侧面的内部空间的一部分分割成两部分。

24.并且,上述引导板为双重结构,也可将上述本体部的上述第六侧面的内部空间的一部分分割成三个部分。

25.上述废气排出部的开口方向可以与上述废气流入部的开口方向相平行。

26.并且,上述废气排出部的开口方向也可以与上述废气流入部的开口方向相交叉。

27.上述选择性催化还原反应器还可包括支撑框架,使得上述本体部与地面相隔开并支撑上述本体部。

28.上述第五侧面可位于上述本体部的下部,上述第六侧面可位于上述本体部的上部。

29.并且,上述第五侧面也可位于上述本体部的上部,上述第六侧面也可位于上述本体部的下部。

30.本实用新型的效果如下。

31.根据本实用新型的实施例,选择性催化还原反应器可通过提高空间利用率来使设置所需空间和在设置过程中产生的无效空间最小化。

附图说明

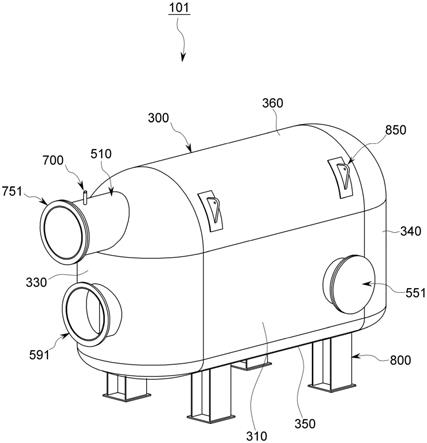

32.图1为示出本实用新型第一实施例的选择性催化还原反应器的立体图。

33.图2为图1的选择性催化还原反应器的主视图。

34.图3为图1的选择性催化还原反应器的侧视图。

35.图4为图1的选择性催化还原反应器的一部分的内部投影立体图。

36.图5为示出本实用新型第一实施例的变形例的选择性催化还原反应器的立体图。

37.图6及图7为示出可用于本实用新型第一实施例的选择性催化还原反应器的催化部进出料门的形状的立体图。

38.图8为图4的垂直方向剖视图。

39.图9及图10为示出可用于本实用新型第一实施例的选择性催化还原反应器的混合器的种类和结合过程的主视图。

40.图11为示出本实用新型第二实施例的选择性催化还原反应器的立体图。

41.图12为图11的选择性催化还原反应器的内部投影立体图。

42.图13为示出本实用新型第二实施例的变形例的选择性催化还原反应器的立体图。

43.图14为本实用新型第三实施例的选择性催化还原反应器的内部投影立体图。

44.图15为示出本实用新型第四实施例的选择性催化还原反应器的侧视图。

45.符号说明

46.101、102、103、104:选择性催化还原反应器,200:催化部,300:本体部,310:第一侧面,320:第二侧面,330:第三侧面,340:第四侧面,350:第五侧面,360:第六侧面,401、402:隔板部,419、429:开口的一区域,461、462:引导板,510:废气流入部,551、552、553:催化部进出料门,591、592、593、594:废气排出部,700:还原剂喷射部,751、752:混合器,800:支撑框架,850:支撑支架。

具体实施方式

47.以下,参照附图详细说明本实用新型的实施例,以便本实用新型所属技术领域的普通技术人员容易实施。本实用新型可通过多种互不相同的实施方式来实现,并不限定于在此说明的实施例。

48.并且,在多个实施例中,对于具有相同结构的结构要素赋予了相同的附图标记,代表性地,在第一实施例中进行说明,且在除此之外的其他实施例中仅说明与第一实施例不同的结构。

49.需注意的是,简要示出附图中的结构,并未按照比例示出。为了确保明确性并便于说明,在附图中的多个部分的相对尺寸及比例放大或缩小来示出,任何尺寸仅为例示,并不限定于此。而且,相同的附图标记仅用于表示针对两个以上附图中表示的相同结构、要素或

部件的相同特征。

50.本实用新型的实施例具体表示本实用新型的优选实施例。结果可预测图示的多种变形。因此,实施例并不局限于图示的特定实施方式,例如,还包括通过制造产生的实施方式上的变形。

51.以下,参照图1至图10,说明本实用新型第一实施例的选择性催化还原反应器101。

52.本实用新型第一实施例的选择性催化还原反应器101用于减少动力装置排出的废气中所包含的氮氧化物(no

x

)的选择性催化还原(scr,selective catalytic reduction)系统。作为一例,动力装置可以为用于向船舶提供推进力的主要动力源,即,柴油发动机。并且,柴油发动机可以为用于船舶的二冲程低速柴油发动机。

53.但是,本实用新型第一实施例并不限定于此。动力装置也可以为用于设备的内燃发动机或用于车辆的发动机。即,作为动力装置可使用本实用新型所属技术领域的普通技术人员公知的各种发动机。

54.动力装置排出的包含氮氧化物(no

x

)的废气通过排气流路移动。即,排气流路与作为动力装置的柴油发动机的排气口相连接并排出柴油发动机的废气,可以与选择性催化还原反应器101相连接。

55.如图1至图4所示,本实用新型第一实施例的选择性催化还原反应器101包括本体部300、隔板部401、废气流入部510及废气排出部591。

56.并且,本实用新型第一实施例的选择性催化还原反应器101还可包括催化部200、催化部进出料门551、还原剂喷射部700、混合器751、支撑框架800及支撑支架850。

57.本体部300可形成四角筒与圆筒混合而成的容器形状。

58.具体地,本体部300可包括:第一侧面310及第二侧面320,呈相向且平整的四边形;第三侧面330及第四侧面340,分别与第一侧面310及第二侧面320的两侧短边相连接并形成曲面;第五侧面350,分别与第一侧面310及第二侧面320的一侧长边相连接并形成曲面;以及第六侧面360,分别与第一侧面310及第二侧面320的另一侧长边相连接并形成曲率半径小于第五侧面350的凸出的曲面。

59.即,为四边形平面的第一侧面310与第二侧面320相向,第三侧面330分别与第一侧面310和第二侧面320的边相连接,第四侧面340、第五侧面350及第六侧面可形成为曲面。在此情况下,第三侧面330与第四侧面340相向,第五侧面350可以与第六侧面360相向配置。而且,第六侧面360可形成曲率半径小于第五侧面350的半圆筒形状。

60.并且,第三侧面330、第四侧面340、第五侧面350及第六侧面360均可以为朝向外侧凸出的曲面。但是,本实用新型的第一实施例并不限定于此,除第六侧面360外,选自第三侧面330、第四侧面340及第五侧面350中的一部分也可以为凹入的曲面。

61.如上所述,第三侧面330、第四侧面340、第五侧面350及第六侧面360可以为半圆筒形状或弯曲的曲板形状。

62.并且,第三侧面330与第五侧面350相连接的部位、第三侧面330与第六侧面360相连接的部位、第四侧面340与第五侧面350相连接的部位及第四侧面340与第六侧面360相连接的部位也可分别形成为曲面。

63.并且,在本实用新型的第一实施例中,第五侧面350位于本体部300的下部,第六侧面360可位于本体部300的上部。

64.隔板部401形成于本体部300的第一侧面310的另一侧长边与第二侧面320的另一侧长边之间。如图4所示,隔板部401以区分用于划分第六侧面360的内部空间与第一侧面310和第二侧面320之间的空间的方式进行划分且一区域419被开口。尤其,在本实用新型的第一实施例中,隔板部401的开口的一区域419可形成在相对于第三侧面330更接近第四侧面340的位置。在此情况下,第六侧面360的内部空间比第一侧面310与第二侧面320之间的空间相对较小。而且,第一侧面310与第二侧面320之间的空间可成为用于装载下述催化部200的催化部装载空间。

65.废气流入部510与通过隔板部401划分的本体部300的第六侧面360的内部空间相连接。即,废气通过废气流入部510流入到第六侧面360的内部空间后,通过隔板部401的开口的一区域419移动到第一侧面310与第二侧面320之间的空间,即,移动到催化部装载空间。如上所述,在第一侧面310与第二侧面320之间的空间配置有下述催化部200,随着废气通过催化部200,所包含的氮氧化物(no

x

)将减少。

66.并且,在本实用新型的第一实施例中,废气流入部510可以与相对于第四侧面340更接近第三侧面330的第六侧面360的一区域相连接。

67.并且,在图4中,示出废气流入部510的一端部插入于本体部300的内部的形态,但是,本实用新型的第一实施例并不限定于此。即,废气流入部510可在一端部并未插入在本体部300内部的状态下与本体部300相连接。

68.如以上图1所示,虽然废气排出部591可以与本体部300的第三侧面330或第四侧面340相连接,但在本实用新型的第一实施例中,废气排出部591可以与第三侧面330相连接。

69.因此,在本实用新型的第一实施例中,通过废气流入部510向相对于第四侧面340更接近第三侧面330的第六侧面360的一区域流入的废气随着沿着第六侧面360的内部空间移动,通过相对于第三侧面330更接近第四侧面340的隔板部401的开发的一区域419向第一侧面310与第二侧面320之间的空间移动,流经配置在第一侧面310与第二侧面320之间的空间中的催化部200后,通过与第三侧面330相连接的废气排出部591排出。

70.在此情况下,本体部300的第六侧面360与第四侧面340相连接的部位也形成为曲面。因此,随着向第六侧面360的内部空间移动的废气碰撞在第六侧面360与第四侧面340相连接的部位的曲面而能够向隔板部401的开口的一区域419自然引导。

71.并且,在本实用新型的第一实施例中,废气排出部591的开口方向可以与废气流入部510的开口方向相平行。

72.但是,本实用新型的第一实施例并不限定于此,如图5所示,根据本实用新型第一实施例的变形例,废气排出部592的开口方向也可以与废气流入部510的开口方向相交叉。如上所述,可通过多种角度和方向形成废气排出部591、592,由此,当在有限的空间中使用选择性催化还原反应器101时,可通过多种方向和角度自由设置。即,可通过仅沿着一方向连接选择性催化还原反应器101的前后端与排气流路来消除在设置过程中产生的空间上的限制。

73.如图2所示,催化部200配置在形成于本体部300的第一侧面310与第二侧面320之间的空间中的催化部装载空间。即,在本体部300中,由于设置催化部200的空间为四角筒形状而并非圆筒形状,因此,不仅可轻易设置催化部200,而且,相比于在圆筒形状的空间中设置催化部200的情况,可大幅减少无效空间。

74.催化部200能够以模块形态配置,多个催化部模块沿着交叉于废气移动方向的方向装载在本体部300内部并形成多个催化层。在本体部300内部,这种多个催化层能够以废气的移动方向为基准相互隔开排列。

75.并且,多个催化部模块可形成为六面体。作为一例,多个催化部模块可以为长方体或立方体。如上所述,当催化部模块形成为长方体或立方体时,不仅便于装载催化部模块,而且容易更换及搬运催化部模块,可使催化部模块所包括的催化部200的效率最大化。

76.并且,催化部200可由本实用新型技术领域的普通技术人员公知的多种材料制成,例如,沸石(zeolite)、钒(vanadium)及铂(platinum)等。作为一例,催化部200可具有200℃至500℃范围内的起燃温度。其中,起燃温度是指催化部200可稳定还原氮氧化物而未中毒的温度。若催化部200在起燃温度范围外进行反应,则因催化部200中毒而导致效率降低。

77.例如,若在150℃以上且小于250℃以下的相对低的温度条件下进行用于减少废气所包含的氮氧化物的还原反应,则废气的硫氧化物(so

x

)与作为还原剂的氨(nh3)进行反应而生成催化部中毒物质。具体地,用于使催化部200中毒的毒物质可包含硫酸铵((nh4)2so4,ammonium sulfate)及亚硫酸氢铵(nh4hso4,ammonium bisulfate)中的一种以上。这种催化部中毒物质通过吸附在催化部200来降低催化部200的活性。由于催化部中毒物质在相对高的温度条件下分解,即,在350℃至450℃范围内的温度条件下分解,因此,可通过使反应器内的催化部200升温来净化中毒的催化部200。

78.催化部进出料门551可形成在本体部300的第一侧面310或第二侧面320。图1示出的催化部进出料门551为圆形,但是,本实用新型的第一实施例并不限定于此。如图6所示,催化部进出料门552可以为椭圆形或长孔形,或者,如图7所示,催化部进出料门553也可以为四边形。

79.另一方面,虽未图示,但催化部进出料门551也可形成在本体部300的第四侧面310。即使因船舶的有限空间而在本体部300的第一侧面310及第二侧面320设置催化部进出料门551,也难以向催化部200进料或从催化部200出料。在此情况下,可通过在本体部300的第四侧面340形成催化部进出料门551来向催化部200进料或从催化部200出料。

80.并且,虽未图示,但在本体部300的第一侧面310或第二侧面320可设置有吹灰器。作为一例,吹灰器可用于去除夹在设置于本体部300的内部的催化部200的异物。

81.如图8所示,还原剂喷射部700可安装在废气流入部510。

82.具体地,还原剂喷射部700设置在废气流入部,通过废气流入部510向流入到本体部的废气喷射还原剂。例如,还原剂喷射部700可喷射尿素(co(nh2)2,urea)水溶液。作为在催化部200中与氮氧化物直接产生反应的还原剂可使用氨(nh3),但是,由于氨本身作为污染物质而难以保存或搬运,普遍使用稳定的尿素水溶液。即,尿素水溶液相当于还原剂前体。从还原剂喷射部700喷射的尿素水溶液沿着本体部300的第六侧面360的内部空间移动的同时因水解或热分解而生成氨和异氰酸(hnco,isocyanic acid)。而且,异氰酸被再次分解为氨和二氧化碳(co2)。即,通过分解尿素来生成作为与氮氧化物进行反应的还原剂的氨。

83.但是,本实用新型的第一实施例并不限定于上述内容,还原剂喷射部700也可喷射氨水溶液。若还原剂喷射部700喷射氨水溶液,则所喷射的氨水溶液因在本体部300的第六侧面360的内部空间中进行移动而被汽化。

84.如上所述,当还原剂喷射部700喷射还原剂时,本体部300的第六侧面360的内部空间可起到分解室或汽化器的作用。

85.因此,根据本实用新型的第一实施例,由于无需设置额外的分解室或汽化器,因此,可简化整体结构并减少设置空间。

86.并且,当还原剂喷射部700喷射尿素水溶液时,所喷射的尿素水溶液首先应经过如下过程,即,被分解为在催化部200中与氮氧化物产生反应的氨。根据本实用新型的第一实施例,流入到废气流入部510的废气和从还原剂喷射部700喷射的还原剂沿着本体部300的第六侧面360的内部空间移动后,经过隔板部401的开口的一区域419朝向位于本体部300的第一侧面310与第二侧面320之间的催化部200移动。

87.由此,可使得从还原剂喷射部700喷射尿素水溶液的位置到达催化部200为止的距离变得更长。即,可稳定的确保用于热分解或水解从还原剂喷射部700喷射的尿素水溶液的滞留时间。

88.并且,例如,本体部300的内部应维持200℃至500℃的范围内的催化部200的起燃温度,以便顺利进行还原反应。因此,无需为了分解还原剂而向本体部300的第六侧面360的内部空间单独供给热能,可通过本体部300的内部温度来分解或汽化还原剂喷射部700喷射的还原剂。

89.如上所述,根据本实用新型的第一实施例,仅以维持本体部300的内部温度也可分解或汽化还原剂,而无需供给用于分解还原剂的热能和用于将本体部300的内部温度维持在催化部200的起燃温度范围的热能。在此情况下,隔板部401可由热导性相对于本体部300更为优秀的材料制成。但是,本实用新型的第一实施例并不限定于此。本体部300及隔板部401也可由具有相同材料或相同热导性的材料制成,此时,在本体部300的内壁面或外壁面也可配置有绝热材料。

90.混合器751可设置在废气流入部510。混合器751可通过在流入到废气流入部510的废气中产生漩流或涡流来在废气流入部510有效混合废气和还原剂。虽然在图8简要示出了混合器751,但是,混合器751可包括叶片(blade)或导叶(guide vane)。

91.并且,如图9所示,混合器751可通过单管插入方式插入设置在废气流入部的内部。在此情况下,还原剂喷射部700的一侧可位于混合器751的内部。

92.但是,本实用新型的第一实施例并不限定于此,如图10所示,可通过螺栓(bolt)使用紧固在废气流入部510的端部的混合器752。在此情况下,还原剂喷射部700可位于混合器752的后方。其中,后方是指以废气的移动方向为基准的下游。

93.支撑框架800使得本体部300与地面相隔开并支撑本体部300。在本实用新型的第一实施例中,第五侧面350位于本体部300的下部,第六侧面360位于本体部300的上部,支撑框架800可支撑本体部300的第五侧面350。

94.支撑支架850设置在本体部300的上部面,即,在第一实施例中,可以与第六侧面360的外部相结合。支撑支架850可用于固定本体部300或用于在本体部300的外部设置各种附件或管。

95.具有上述结构的本实用新型第一实施例的选择性催化还原反应器101可通过提高空间利用率来使设置所需空间和在设置过程中产生的无效空间最小化。

96.具体地,选择性催化还原反应器101的本体部300为由四角筒和圆筒混合而成的容

器形状,因此,不仅稳定承受废气的压力,而且使得催化部200的装载变得容易,当在如船舶的发动机室的有限空间中装载时有效利用空间,从而可使无效空间最小化。

97.并且,根据本实用新型的第一实施例,在选择性催化还原反应器101的内部设置有分解室或起到汽化器作用的空间,因此,无需单独设置用于分解及汽化的分解室或汽化器。

98.并且,根据本实用新型的第一实施例,流入到废气流入部510的废气沿着第六侧面360的内部空间移动后,通过位于废气流入部510的对面的隔板部401的开口的一区域419向催化部200移动。由此,可通过使得从还原剂喷射部700喷射尿素水溶液的位置到达催化部200为止的距离变得更长来稳定确保用于热分解或水解从还原剂喷射部700喷射的尿素水溶液的滞留时间。因此,无需为了确保用于热分解或水解喷射的还原剂的滞留时间而使排气流路不必要地过长。

99.并且,根据本实用新型的第一实施例,选择性催化还原反应器101可防止不必要地浪费用于分解或汽化还原剂并还原氮氧化物所需的总热能。

100.以下,参照图11及图12说明本实用新型的第二实施例。

101.如图11及图12所示,在本实用新型第二实施例的选择性催化还原反应器102中,废气流入部510与相对于本体部300的第四侧面340更接近第三侧面330的第六侧面360的一区域相连接。隔板部402的开口的一区域429形成在相对于本体部300的第四侧面340更接近第三侧面330的位置。而且,废气排出部593可以与本体部300的第四侧面340相连接。

102.并且,本实用新型第二实施例的选择性催化还原反应器102还可包括引导板461,上述引导板461设置在本体部300的第六侧面360的内部空间。

103.引导板461可将流入到废气流入部510的废气从本体部300的第三侧面330沿着第四侧面340方向移动后,通过转换移动方向来使其再次从第四侧面340沿着第三侧面330方向移动,随后,可向隔板部402的开口的一区域429进行引导。

104.由此,可使得从还原剂喷射部700喷射尿素水溶液的位置到达催化部200为止的距离变得更长。即,可使得用于热分解或水解从还原剂喷射部700喷射的尿素水溶液的滞留时间变得更长。

105.具体地,引导板461为双重结构,可将本体部300的第六侧面360的内部空间的一部分分割成三个部分。而且,废气流入部510与被引导板461分割成三个部分的第六侧面360的内部空间中的中间空间相连接,在与废气流入部510相连接的中间空间周围的其他空间中,隔板部402的一区域429被开口并与第一侧面310与第二侧面320之间的空间相连接。

106.并且,相邻于与废气流入部510相连接的第三侧面330的第六侧面360的一区域对面的第四侧面340的第六侧面360的另一区域并不被引导板461所分割。

107.因此,流入到废气流入部510的废气沿着第四侧面340方向移动后,再次沿着第三侧面330方向移动并通过隔板部402的开口的一区域429朝向催化部200移动。而且,经过催化部200的废气通过形成于本体部300的第四侧面340的废气排出口593排出。

108.并且,在本实用新型的第二实施例中,废气排出部593的开口方向可以与废气流入部510的开口方向相平行。

109.但是,本实用新型的第二实施例并不限定于此,如图13所示,根据本实用新型第二实施例的变形例,废气排出部594的开口方向也可以与废气流入部510的开口方向相交叉。

110.具有上述结构的本实用新型第二实施例的选择性催化还原反应器102可通过提高

空间利用率来使设置所需空间和在设置过程中产生的无效空间最小化。

111.具体地,选择性催化还原反应器102的本体部300为由四角筒和圆筒混合而成的容器形状,因此,不仅稳定承受废气的压力,而且使得催化部200的装载变得容易,当在如船舶的发动机室的有限空间装载时可有效利用空间,从而可使无效空间最小化。

112.以下,参照图14说明本实用新型的第三实施例。

113.如图14所示,在本实用新型第三实施例的选择性催化还原反应器103中,引导板462可将本体部300的第六侧面360的内部空间的一部分分割成两部分。

114.而且,废气流入部510与被引导板462分割成两部分的第六侧面360的内部空间中的一个空间相连接,在除与废气流入部510相连接的空间不同的另一空间中,隔板部402的一区域429被开口并与第一侧面310与第二侧面320之间的空间相连接。因此,废气流入部510可以与沿着第六侧面360的一侧倾斜的部位相连接。

115.并且,相邻于与废气流入部510相连接的第三侧面330的第六侧面360的一区域对面的第四侧面340的第六侧面360的另一区域并不被引导板462所分割。

116.因此,流入到废气流入部510的废气沿着第四侧面340方向移动后,再次沿着第三侧面330方向移动并通过隔板部402的开口的一区域429朝向催化部200移动。而且,经过催化部200的废气通过形成于本体部300的第四侧面340的废气排出口593排出。

117.具有上述结构的本实用新型第三实施例的选择性催化还原反应器103可通过提高空间利用率来使设置所需空间和在设置过程中产生的无效空间最小化。

118.具体地,选择性催化还原反应器103的本体部300为由四角筒和圆筒混合而成的容器形状,因此,不仅稳定承受废气的压力,而且使得催化部200的装载变得容易,当在如船舶的发动机室的有限空间中装载时有效利用空间,从而可使无效空间最小化。

119.以下,参照图15说明本实用新型的第四实施例。

120.如图15所示,在本实用新型第四实施例的选择性催化还原反应器104中,第五侧面350位于本体部300的上部,第六侧面360位于本体部300的下部。即,用作汽化器或分解室的第六侧面360的内部空间位于用于装载催化部200的第一侧面310与第二侧面320之间的空间的下方。

121.具有上述结构的本实用新型第四实施例的选择性催化还原反应器104可通过提高空间利用率来使设置所需空间和在设置过程中产生的无效空间最小化。

122.以上,参照附图说明了本实用新型的实施例,但应当理解的是,本实用新型所属技术领域的普通技术人员可在不改变本实用新型的技术思想或基本特征的情况下以其他具体实施方式实施。

123.因此,以上说明的实施例在所有层面上仅为例示,并不能理解为限定性的,本实用新型的范围应基于上述详细说明的实用新型要求保护范围表示,从实用新型要求保护范围的含义、范围及其等同概念中导出的所有变更或变形的实施方式均属于本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1