一种汽车消音器隔板的制作方法

1.本实用新型涉及汽车隔音技术领域,具体涉及一种汽车消音器隔板。

背景技术:

2.车辆消音器主要用于降低机动车的发动机工作时产生的噪声,现有技术中,车辆消音器在内部通过管道、隔板等部件组成扩张室、共振室等各种消声室,声波在传播时发生反射和干涉,降低声能量达到消声目的,车辆消音器隔板机构安装在车辆消音器的各种消声室之间,对于车辆消音器的消音效果起到关键作用。

3.现有消音器存在以下不足:

4.1.隔板的安装数量较多,不利于降低成本,且为单一板体结构,降噪效果差,不利于提高隔音效率。

5.2.消音器隔板通常选用的是1.2毫米厚度的材料,强度较差,压装时,消音器隔板轮廓需要与安装壳的内壁契合,压装过程中如果消音器隔板的强度较差,则会在装配过程中出现形变从而影响到消音效果。

技术实现要素:

6.本实用新型的目的在于提供一种汽车消音器隔板。

7.为达此目的,本实用新型采用以下技术方案:

8.提供一种汽车消音器隔板,包括安装壳,还包括防护壳和隔绝机构,所述防护壳贴合设置在安装壳的内部,且防护壳为椭圆形壳体结构,所述隔绝机构设在防护壳的内部以用来降低噪音,隔绝机构包括内板和缓冲组件,内板固定设在防护壳的内部,缓冲组件设在防护壳上。

9.优选的,所述防护壳包括第一壳体和第二壳体,第一壳体贴合设置在安装壳的内壁上,第二壳体插设在第一壳体的外壁上,内板与第二壳体的内壁焊接。

10.优选的,所述第一壳体靠近第二壳体的内壁上呈对称设置有四个插接柱,内板靠近第一壳体的一端外壁上呈对称设置有四个嵌套,每个插接柱均与一个嵌套插接,且每个插接柱的端部均为斜角结构。

11.优选的,所述第一壳体和第二壳体的外壁上均固定连接有第一卷边,第一壳体和第二壳体的外壁上分别与两个第一卷边之间呈一体成型设置有弧形凹槽。

12.优选的,所述缓冲组件包括若干个缓冲孔和若干个分散孔,若干个缓冲孔等间距设置在弧形凹槽的内壁上,若干个分散孔呈对称设置在第二壳体远离第一壳体的一端外壁上。

13.优选的,所述内板、第一壳体和第二壳体上均呈对称设置有两个插孔,且所有插孔的轴线一致,位于第一壳体和第二壳体上的两个插孔的内壁上均固定设有第二卷边。

14.优选的,所述第二壳体和内板之间固定设有隔块。

15.本实用新型的有益效果:当车辆运作时,排气管产生的声波出来时首先进入第一

壳体的内部,在受到内板的阻挡时由第一壳体上的若干个缓冲孔进入第一壳体上的弧形凹槽内,声波受到第一次削弱,声音降低一次,由于第一壳体和第二壳体呈合紧状态,两个弧形凹槽对应,因而使得声波继续进入第二壳体内的若干个弧形凹槽内,声波受到第二次削弱,声音再降低一次,声波经过两个弧形凹槽的弱化后由若干个分散孔排出,若干个分散孔起到第二次削弱,声音继续降低,进而提升隔音效果,隔块用来隔开进入第二壳体内的声波,防止声波过于密集,有利于提升隔音效果。

16.装配时,首先将两个排气管依次穿过第一壳体、内板和第二壳体上的六个插孔孔,内板上的两个插孔起到限位作用,防止管道运作时晃动,而需要将剩余四个插孔与两个排气管的外壁进行焊接,以保证排气管与隔板的装配稳固,然后在将装配好管道的隔板压入安装壳的内部,若干个第二卷边起到增强第一壳体和第二壳体上四个插孔的刚性的作用,不仅能使得本消音器隔板的形状保持强度,同时有利于抵抗焊接固定排气管时的焊接应力变形。

17.消音器隔板通常选用的是1.2毫米厚度的材料,强度较差,压装时,消音器隔板轮廓需要与安装壳的内壁契合,压装过程中如果消音器隔板的强度较差,则会在装配过程中出现形变从而影响到消音效果,因而设计第一卷边且第一卷边厚度较大,能够增强隔板外缘的强度,防止变形并提升压装效果。

18.四个插接柱用来插入四个嵌套的内部,每个嵌套的内部均设置有可供嵌套插入的圆孔,将每个插接柱的端部均设计为斜角结构,是为了方便插接柱精准插入嵌套内部,防止打滑,而通过四个插接柱与四个嵌套插接配合,能够实现第一壳体和第二壳体的快速拆装,在本隔板出现故障时,可快速将其拆开,进行其内部零部件的维修或更换。

19.1.本实用新型通过将隔板设计成第一壳体、第二壳体和内板组成的结构,并可通过第一壳体和第二壳体上的两个弧形凹槽和每个凹槽内的缓冲孔以及内板的阻隔效果,加之,第二壳体上的若干个分散孔,对车辆产生的音波进行多次削弱,进而提升隔音效率。

20.2.本实用新型通过将第一壳体、第二壳体和内板组成的结构,在提升隔音效果的基础下,能够有效避免安装多个隔板,从而降低隔板的使用数量,有利于降低隔音的整体成本。

21.3.本实用新型通过将隔板设计成第一壳体和第二壳体,第一壳体和第二壳体通过四个插接柱和四个嵌套插接配合,能够实现第一壳体和第二壳体的快速拆装,在本隔板出现故障时,可快速将其拆开,进行其内部零部件的维修或更换。

22.4.本实用新型通过设计第一卷边,能够增强隔板外缘的强度,防止变形并提升压装效果,方便本隔板与安装壳装配,通过设计第二卷边,起到增强第一壳体和第二壳体上四个插孔的刚性的作用,不仅能使得本消音器隔板的形状保持强度,同时有利于抵抗焊接固定排气管时的焊接应力变形。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简单地介绍。

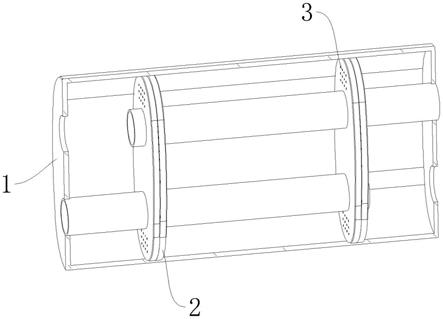

24.图1为本实用新型安装壳的剖视图;

25.图2为本实用新型的立体分解示意图一;

26.图3为图2中的a处放大图;

27.图4为本实用新型的立体分解示意图二;

28.图5为本实用新型第二壳体的平面剖视图;

29.图6为图5中的b处放大图;

30.图中:安装壳1,防护壳2,隔绝机构3,内板4,缓冲组件5,第一壳体6,第二壳体7,插接柱8,嵌套9,第一卷边10,弧形凹槽11,缓冲孔12,分散孔13,插孔14,第二卷边 15,隔块16。

具体实施方式

31.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

32.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

33.参照图1至图6所示的一种汽车消音器隔板,包括安装壳1,还包括防护壳2和隔绝机构3,所述防护壳2贴合设置在安装壳1的内部,且防护壳2为椭圆形壳体结构,所述隔绝机构3设在防护壳2的内部以用来降低噪音,隔绝机构3包括内板4和缓冲组件5,内板4 固定设在防护壳2的内部,缓冲组件5设在防护壳2上。

34.所述防护壳2包括第一壳体6和第二壳体7,第一壳体6贴合设置在安装壳1的内壁上,第二壳体7插设在第一壳体6的外壁上,内板4与第二壳体7的内壁焊接,第一壳体6和第二壳体7配合组成防护壳2,方便快速拆装。

35.所述第一壳体6靠近第二壳体7的内壁上呈对称设置有四个插接柱8,内板4靠近第一壳体6的一端外壁上呈对称设置有四个嵌套9,每个插接柱8均与一个嵌套9插接,且每个插接柱8的端部均为斜角结构,四个插接柱8用来插入四个嵌套9的内部,每个嵌套9的内部均设置有可供嵌套9插入的圆孔,将每个插接柱8的端部均设计为斜角结构,是为了方便插接柱8精准插入嵌套9内部,防止打滑,而通过四个插接柱8与四个嵌套9插接配合,能够实现第一壳体6和第二壳体7的快速拆装,在本隔板出现故障时,可快速将其拆开,进行其内部零部件的维修或更换。

36.所述第一壳体6和第二壳体7的外壁上均固定连接有第一卷边10,第一壳体6和第二壳体7的外壁上分别与两个第一卷边10之间呈一体成型设置有弧形凹槽11,消音器隔板通常选用的是1.2毫米厚度的材料,强度较差,压装时,消音器隔板轮廓需要与安装壳1的内壁契合,压装过程中如果消音器隔板的强度较差,则会在装配过程中出现形变从而影响到消音效果,因而设计第一卷边10且第一卷边10厚度较大,能够增强隔板外缘的强度,防止变形并提升压装效果。

37.所述缓冲组件5包括若干个缓冲孔12和若干个分散孔13,若干个缓冲孔12等间距设置在弧形凹槽11的内壁上,若干个分散孔13呈对称设置在第二壳体7远离第一壳体6的一端外壁上,当车辆运作时,排气管产生的声波出来时首先进入第一壳体6的内部,在受到内板 4的阻挡时由第一壳体6上的若干个缓冲孔12进入第一壳体6上的弧形凹槽11内,声波受到第一次削弱,声音降低一次,由于第一壳体6和第二壳体7呈合紧状态,两个弧形凹槽11 对应,因而使得声波继续进入第二壳体7内的若干个弧形凹槽11内,声波受到第二次削弱,

声音再降低一次,声波经过两个弧形凹槽11的弱化后由若干个分散孔13排出,若干个分散孔13起到第二次削弱,声音继续降低,进而提升隔音效果。

38.所述内板4、第一壳体6和第二壳体7上均呈对称设置有两个插孔14,且所有插孔14 的轴线一致,位于第一壳体6和第二壳体7上的两个插孔14的内壁上均固定设有第二卷边 15,装配时,首先将两个排气管依次穿过第一壳体6、内板4和第二壳体7上的六个插孔14 孔,内板4上的两个插孔14起到限位作用,防止管道运作时晃动,而需要将剩余四个插孔 14与两个排气管的外壁进行焊接,以保证排气管与隔板的装配稳固,然后在将装配好管道的隔板压入安装壳1的内部,若干个第二卷边15起到增强第一壳体6和第二壳体7上四个插孔14的刚性的作用,不仅能使得本消音器隔板的形状保持强度,同时有利于抵抗焊接固定排气管时的焊接应力变形。

39.所述第二壳体7和内板4之间固定设有隔块16,隔块16用来隔开进入第二壳体7内的声波,防止声波过于密集,有利于提升隔音效果。

40.本实用新型的工作原理:当车辆运作时,排气管产生的声波出来时首先进入第一壳体6 的内部,在受到内板4的阻挡时由第一壳体6上的若干个缓冲孔12进入第一壳体6上的弧形凹槽11内,声波受到第一次削弱,声音降低一次,由于第一壳体6和第二壳体7呈合紧状态,两个弧形凹槽11对应,因而使得声波继续进入第二壳体7内的若干个弧形凹槽11内,声波受到第二次削弱,声音再降低一次,声波经过两个弧形凹槽11的弱化后由若干个分散孔13排出,若干个分散孔13起到第二次削弱,声音继续降低,进而提升隔音效果,隔块16 用来隔开进入第二壳体7内的声波,防止声波过于密集,有利于提升隔音效果。

41.装配时,首先将两个排气管依次穿过第一壳体6、内板4和第二壳体7上的六个插孔14 孔,内板4上的两个插孔14起到限位作用,防止管道运作时晃动,而需要将剩余四个插孔 14与两个排气管的外壁进行焊接,以保证排气管与隔板的装配稳固,然后在将装配好管道的隔板压入安装壳1的内部,若干个第二卷边15起到增强第一壳体6和第二壳体7上四个插孔14的刚性的作用,不仅能使得本消音器隔板的形状保持强度,同时有利于抵抗焊接固定排气管时的焊接应力变形。

42.消音器隔板通常选用的是1.2毫米厚度的材料,强度较差,压装时,消音器隔板轮廓需要与安装壳1的内壁契合,压装过程中如果消音器隔板的强度较差,则会在装配过程中出现形变从而影响到消音效果,因而设计第一卷边10且第一卷边10厚度较大,能够增强隔板外缘的强度,防止变形并提升压装效果。

43.四个插接柱8用来插入四个嵌套9的内部,每个嵌套9的内部均设置有可供嵌套9插入的圆孔,将每个插接柱8的端部均设计为斜角结构,是为了方便插接柱8精准插入嵌套9内部,防止打滑,而通过四个插接柱8与四个嵌套9插接配合,能够实现第一壳体6和第二壳体7的快速拆装,在本隔板出现故障时,可快速将其拆开,进行其内部零部件的维修或更换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1