一种发动机凸轮轴正时齿轮安装结构的制作方法

1.本实用新型涉及正时齿轮技术领域,更具体的说,涉及一种发动机凸轮轴正时齿轮安装结构。

背景技术:

2.现有技术中,在专利申请号为cn201110068999.x的中国发明专利中公开了一种定位准确、安装方便、耐用的凸轮轴正时齿轮安装结构。该发明的凸轮轴正时齿轮安装结构包括凸轮轴、正时齿轮和螺栓,关键在于所述凸轮轴一端端部的表面设置有径向的花键,端部的中央设置有轴向的螺孔以用于安装所述螺栓;所述正时齿轮的中部设置有轴孔,正时齿轮的一侧设置有与凸轮轴花键相配合的径向花键;所述正时齿轮的花键与凸轮轴的花键相啮合,正时齿轮通过螺栓压紧固定于凸轮轴的端部。正时齿轮的花键与凸轮轴的花键配合连接,装配方便,提高了工作效率,不仅可以用来对正时齿轮进行定位,还可以分散正时齿轮与凸轮轴在转动时所产生的应力,从而消除应力集中,延长使用寿命。

3.但是,凸轮轴的作用是通过转动打开或关闭发动机汽缸上的气门,由于发动机在运作时汽缸内部会产生较高气压,这使得凸轮轴在推动气门时也会受到反向阻力,这种反向阻力会径向作用于凸轮轴,使得凸轮轴发生径向的细微颤动,这种颤动会通过键槽连接的关系传递给正时齿轮,使得正时齿轮和凸轮轴端面之间发生摩擦,引发正时齿轮和凸轮轴之间发生相对磨损,导致两者的固定发生松动。

技术实现要素:

4.本实用新型的目的是提供一种发动机凸轮轴正时齿轮安装结构,它可以大幅度降低凸轮轴与正时齿轮之间的磨损,防止两者之间发生松动。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种发动机凸轮轴正时齿轮安装结构,包括有正时齿轮,所述正时齿轮包括有辐板,所述辐板中央形成有齿轮孔,沿所述辐板的周向形成有一圈轮齿,相邻两个轮齿之间形成有齿槽,在所述齿轮孔中插接有凸轮轴,所述辐板上绕所述齿轮孔形成有一圈轮毂,绕所述轮毂形成有一圈环形槽,在所述轮毂中形成有润滑油道,所述润滑油道在所述齿轮孔的孔壁上形成有入油孔,所述润滑油道在所述环形槽的槽壁上形成有出油孔,在所述轮毂上还套设有环形弹簧和垫圈,所述环形弹簧部分覆盖住所述出油孔的孔口,所述垫圈位于所述环形弹簧的上方。

7.作为本实用新型的改进,还包括有从动齿轮,所述从动齿轮覆盖在所述正时齿轮上,所述从动齿轮底面上形成有一圈安装凸起,所述安装凸起延伸在所述环形槽中且所述安装凸起的底部抵靠在所述环形槽的槽底,在所述环形槽中设置有压缩弹簧,所述压缩弹簧一端固定在所述环形槽的槽底,另一端向上延伸,当所述从动齿轮覆盖在所述正时齿轮上以后,所述压缩弹簧被挤压在所述环形槽的槽底与所述从动齿轮之间。

8.作为本实用新型的进一步改进,在所述轮毂上形成有限位槽,在所述限位槽中嵌

设有限位卡环,所述限位槽位于所述垫圈的上方。

9.作为本实用新型的优选,在所述凸轮轴中形成有主油道,所述主油道在所述凸轮轴的顶面上形成有开口,在开口上设置有油封,通过油封将主油道密封,在所述主油道的两侧形成有注油通道,所述注油通道在所述凸轮轴的外壁上形成有注油孔。

10.作为本实用新型的具体技术方案,在所述辐板上标记有正时记号。

11.相比于现有技术,本方案的有益效果如下:通过设置环形弹簧和压缩弹簧,将凸轮轴与正时齿轮之间的颤动传递给环形弹簧和压缩弹簧进行吸收缓冲,由此消除振动,确保正时齿轮能够牢固固定在凸轮轴上,且由于对颤动进行了吸收,还可以降低正时齿轮和凸轮轴之间的磨损,另外,与现有技术相比还设置了从动齿轮,能增加缸盖罩和正时齿轮之间的接触面积,减小单位面积受到的压强,从而在紧固的同时减轻对缸盖罩和正时齿轮的压力。

附图说明

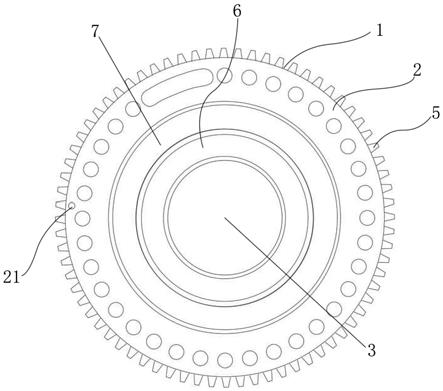

12.图1为本实用新型实施例中发动机正时齿轮的主视图;

13.图2为本实用新型实施例中发动机正时齿轮的安装结构示意图。

具体实施方式

14.下面结合附图1-附图2并通过具体实施例对实用新型作进一步详述,以下实施例只是描述性的,不是限定性的本实用新型的保护范围。

15.如图1和图2所示,本实施例公开了一种发动机凸轮轴正时齿轮安装结构,包括有正时齿轮1,采用 38crmoala氮化钢制成,进行调质后再进行氮化处理得到,其硬度为26-31hrc。

16.该正时齿轮包括有辐板2,辐板2 的中央形成有齿轮孔3,在该辐板上还标记有正时记号21,在齿轮孔中插接有凸轮轴4,凸轮轴4上形成有一圈环形的安装台阶面41,当凸轮轴4插接在齿轮孔3之后,辐板2支承在安装台阶面41上,在辐板2的外圈沿周向形成有一圈轮齿5,在相邻两个轮齿5之间形成有齿槽,外部机构可以通过与轮齿相互啮合的链条或齿带或齿轮作用于轮齿,从而带动正时齿轮1转动,进而带动插接在其中的凸轮轴4转动。

17.在凸轮轴4转动的过程中,其也会受到气门的反向阻力,这种反向阻力会作用于正时齿轮1,为了尽可能消除这种反向阻力的影响,在辐板2上绕齿轮孔3形成有一圈轮毂6,轮毂6凸出形成在辐板2顶面的上方,在辐板2的顶面上绕前述的轮毂6还形成有一圈环形槽7,在环形槽7中嵌设有从动齿轮8,从动齿轮8中央形成通孔,轮毂6插接在通孔中,使得整个从动齿轮8套设在轮毂6上,在凸轮轴4的顶部形成有端面孔42,在端面孔42中穿设有螺钉,通过螺钉将凸轮轴4与发动机缸盖罩9连接在一起,当将凸轮轴4固定在缸盖罩9下方以后,在辐板2和缸盖罩9之间形成有间隙,从动齿轮8位于该间隙中,从动齿轮8底面上形成有一圈安装凸起81,该安装凸起81延伸在环形槽7中且所述安装凸起81的底部抵靠在环形槽7的槽底,为了将从动齿轮8锁在正时齿轮1的顶面上,在轮毂6的外壁上套设有环形弹簧10和垫圈11,垫圈11位于环形弹簧10的上方,垫圈11用于将环形弹簧10和从动齿轮8压紧在正时齿轮1的顶面上。当垫圈11装配到位后,环形弹簧10与安装凸起81的顶面紧贴,当正时齿轮1收到气门的切线方向反向阻力时,有可能使得正时齿轮1形成与凸轮轴4的相对转动趋势,这种

切线方向的反向阻力可以被环形弹簧10有效吸收并缓冲。

18.另外,在环形槽7中设置有压缩弹簧12,压缩弹簧12一端固定在环形槽7的槽底,另一端向上延伸,当从动齿轮8覆盖在正时齿轮1上以后,压缩弹簧12被挤压在环形槽7的槽底与从动齿轮8之间,在凸轮轴4的转动过程中,假如凸轮轴4发生了轴向的窜动,则容易带动正时齿轮1发生轴向窜动,为了遏制这种轴向窜动以及正时齿轮1与从动齿轮8碰撞产生的噪音,可以通过压缩弹簧12来进行减震缓冲。

19.前述的环形弹簧10在吸收冲击力时会产生变形来缓冲并积蓄回复力,由于环形弹簧10是套设在轮毂6外壁上的,故在环形弹簧10的变形过程中容易与轮毂6外壁发生摩擦造成划伤,为此,在轮毂6中形成有润滑油道13,润滑油道13在齿轮孔3的孔壁上形成有入油孔14,润滑油道13在所述环形槽的槽壁上形成有出油孔15,在凸轮轴4中形成有主油道16,主油道16在凸轮轴4的顶面上形成有开口,在开口上设置有油封17,通过油封17将主油道16密封,主油道16是常规凸轮轴4都自带的,其目的是对凸轮进行润滑,在本实施例中,是在主油道16上开了分路161,分路161与润滑油道13连通,润滑油从主油道16流入分路161,再由分路161流入润滑油道13,环形弹簧10部分覆盖住出油孔15的孔口,在主油道16的两侧形成有注油通道18,所述注油通道18在所述凸轮轴的外壁上形成有注油孔181。

20.此外,在轮毂6上形成有限位槽19,在限位槽19中嵌设有限位卡环20,所述限位槽19位于所述垫圈11的上方。这种结构设计,是为了防止缸盖罩9过度下移挤压从动齿轮8以及正时齿轮1,因为缸盖罩9是通过螺钉与正时齿轮1拧紧在一起的,缸盖罩9的底面上形成有压盘91,当缸盖罩9锁紧时,压盘91能将从动齿轮8压紧在正时齿轮1的表面,缸盖罩9的固定如果过紧,则会导致正时齿轮1的顶面承压过大,故设置限位卡环20,限位卡环20的顶面高度与从动齿轮8的顶面高度一致,当缸盖罩9下移至限位卡环20时,限位卡环20可以阻止缸盖罩9继续下移。

21.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1