阀构造以及增压器的制作方法

1.本公开涉及阀构造以及增压器。本技术主张基于在2020年9月3日提交的日本专利申请第2020-148125号的优先权的权益,在本技术中引用其内容。

背景技术:

2.现今,已知有专利文献1所示的阀构造。该阀构造具备包含阀芯及垫圈的阀单元、安装板、以及由碟形弹簧构成的弹性部件。阀单元具备将阀芯与垫圈连接的轴部,轴部插通于安装板。在阀芯、安装板以及垫圈之间确保有间隙,安装板能够沿轴部移动地设置。弹性部件设置在垫圈与安装板之间,向阀芯侧对安装板进行施力。

3.专利文献1所示的阀构造作为车辆用增压器的废气旁通阀而设置。废气旁通阀对设于涡轮的旁通流路进行开闭。在关闭旁通流路的情况下,驱动与安装板连接的促动器。利用促动器的动力,安装板将废气旁通阀的阀芯按压于阀接触面。在阀芯的安装板侧的面形成有锥面,允许阀芯的倾斜。

4.在打开旁通流路的情况下,阀芯从阀接触面分离。此时,从旁通流路排出的废气的排气脉动传递至阀芯。若阀芯因排气脉动而振动,则有因阀单元与安装板的接触而产生噪音的担忧。利用弹性部件的作用力将安装板按压于阀芯,从而抑制噪音的产生。

5.现有技术文献

6.专利文献

7.专利文献1:wo2014/011468a1

技术实现要素:

8.发明所要解决的课题

9.弹性部件通常冲压成型而成,因此产生尺寸的偏差。弹性部件的尺寸的偏差产生对安装板作用的作用力的偏差。若作用力较强,则在阀芯被按压于阀接触面时,阀芯难以倾斜,密封性降低。另一方面,若作用力较弱,则在打开旁通流路时,产生噪音的担忧变高。因此,要求降低弹性部件的作用力的偏差的技术。

10.本发明的目的在于提供能够降低弹性部件的作用力的偏差的阀构造以及增压器。

11.用于解决课题的方案

12.为了解决上述课题,本公开的阀构造具备:阀单元,其包含阀芯、从阀芯在轴向上延伸的轴部、以及设于轴部且与阀芯在轴向上分离的分离部;安装板,其位于阀芯与分离部之间并包含插通孔,并且在插通孔插通轴部;夹持部,其包含设于安装板的第一夹持面、以及设于阀单元且与第一夹持面在轴向上分离的第二夹持面;突出部,其设于阀单元以及安装板的任一方,并且突出部的前端超过第一夹持面以及第二夹持面而在轴向上突出;以及弹性部件,其具有位于第一夹持面以及第二夹持面之间的接触部、以及相比接触部位于轴部的径向内侧或外侧且与突出部接触的被按压部。

13.阀构造也可以具备设于阀单元以及安装板的任一另一方且与突出部在轴向上对

置的对置部。

14.为了解决上述课题,本公开的增压器具备上述的阀构造。

15.发明的效果如下。

16.根据本公开,能够降低弹性部件的作用力的偏差。

附图说明

17.图1是增压器的简要剖视图。

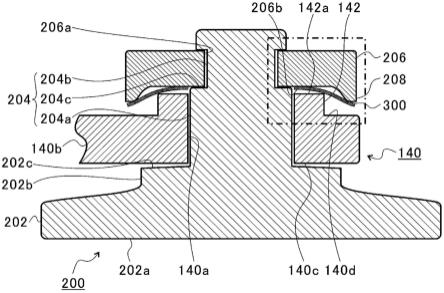

18.图2是涡轮壳体的外观图。

19.图3是图2的iii向视图。

20.图4是用于说明阀单元与安装板的连接构造的说明图。

21.图5是图3所示的阀单元向箭头c方向旋转后的涡轮壳体的内观图。

22.图6是本实施方式的阀单元、安装板以及弹性部件的简要剖视图。

23.图7是图6的单点划线部分的放大图。

24.图8是说明组装前的阀单元、安装板以及弹性部件的图。

25.图9是说明阀单元、安装板以及弹性部件的组装过程的图。

26.图10是第一变形例的阀单元、安装板以及弹性部件的简要剖视图。

27.图11a是第二变形例的阀单元、安装板以及弹性部件的简要剖视图。图11b是第三变形例的阀单元、安装板以及弹性部件的简要剖视图。

28.图12是第四变形例的阀单元、安装板以及弹性部件的简要剖视图。

29.图13是第五变形例的阀单元、安装板以及弹性部件的简要剖视图。

具体实施方式

30.以下,参照附图对本公开的一个实施方式进行说明。在实施方式中示出的尺寸、材料、具体的数值等只不过是用于容易理解的示例,在特别说明的情况以外,并不限定本公开。此外,在本说明书以及附图中,对实质上具有相同功能、结构的要素标注同一符号,省略重复说明,并且省略与本公开没有直接关系的要素的图示。

31.图1是增压器tc的简要剖视图。以下,将图1所示的箭头l方向作为增压器tc的左侧进行说明。将图1所示的箭头r方向作为增压器tc的右侧进行说明。如图1所示,增压器tc构成为具备增压器主体1。增压器主体1包含轴承壳体3、涡轮壳体5以及压缩机壳体7。涡轮壳体5由紧固机构9而与轴承壳体3的左侧连结。压缩机壳体7由紧固螺栓11而与轴承壳体3的右侧连结。

32.在轴承壳体3的外周面设有突起3a。突起3a设于涡轮壳体5附近。突起3a在轴承壳体3的径向上突出。在涡轮壳体5的外周面设有突起5a。突起5a设于轴承壳体3附近。突起5a在涡轮壳体5的径向上突出。轴承壳体3与涡轮壳体5由紧固机构9被带紧固。紧固机构9例如由g联接器构成。紧固机构9夹持突起3a、5a。

33.在轴承壳体3形成有轴承孔3b。轴承孔3b在增压器tc的左右方向上贯通轴承壳体3。在轴承孔3b配置有轴承。在轴承插通轴13。轴承以能够旋转的方式支撑轴13。在本实施方式中,轴承是滑动轴承。但并不限定于此,轴承也可以是滚动轴承。在轴13的左端部设有涡轮叶轮15。涡轮叶轮15能够旋转地收纳于涡轮壳体5。在轴13的右端部设有压缩机叶轮17。

压缩机叶轮17能够旋转地收纳于压缩机壳体7。

34.在压缩机壳体7形成有进气口19。进气口19在增压器tc的右侧开口。进气口19与未图示的空气净化器连接。由轴承壳体3和压缩机壳体7的面形成扩压流路21。扩压流路21对空气进行加压。扩压流路21形成为环状。扩压流路21在径向内侧经由压缩机叶轮17而与进气口19连通。

35.在压缩机壳体7形成有压缩机涡旋流路23。压缩机涡旋流路23形成为环状。压缩机涡旋流路23例如相比扩压流路21位于轴13的径向外侧。压缩机涡旋流路23与未图示的发动机的进气口和扩压流路21连通。若压缩机叶轮17旋转,则从进气口19向压缩机壳体7内吸入空气。吸入的空气在流通于压缩机叶轮17的叶片间的过程中被加压加速。加压加速后的空气在扩压流路21以及压缩机涡旋流路23中被加压。加压后的空气被引导至发动机的进气口。

36.在涡轮壳体5形成有吐出口25。吐出口25在增压器tc的左侧开口。吐出口25与未图示的废气净化装置连接。在涡轮壳体5的内部形成有内部空间27。内部空间27在吐出口25开口。内部空间27相比涡轮叶轮15形成于下游侧(吐出口25附近)。

37.在涡轮壳体5形成有连通路29和涡轮涡旋流路31。涡轮涡旋流路31形成为环状。涡轮涡旋流路31例如相比连通路29位于轴13的径向外侧。涡轮涡旋流路31与气体流入口33(参照图2)连通。向气体流入口33引导从未图示的发动机的排气歧管排出的废气。连通路29经由涡轮叶轮15将涡轮涡旋流路31与吐出口25(内部空间27)连接。从气体流入口33被引导至涡轮涡旋流路31的废气经由连通路29、涡轮叶轮15以及内部空间27被引导至吐出口25。被引导至吐出口25的废气在流通过程中使涡轮叶轮15旋转。

38.涡轮叶轮15的旋转力经由轴13传递至压缩机叶轮17。若压缩机叶轮17旋转,则空气如上所述地被加压。这样,空气被引导至发动机的进气口。

39.图2是涡轮壳体5的外观图。如图2所示,在涡轮壳体5设有阀装置100。阀装置100具备促动器110以及连杆机构120。连杆机构120包含杆122、连结销124、链节板126以及旋转轴128。如图2所示,促动器110、杆122、连结销124以及链节板126配置于涡轮壳体5的外部。

40.促动器110与杆122连接。促动器110使杆122在杆122的中心轴方向(图2中的箭头a方向以及箭头b方向)上移动。杆122的一端与促动器110连接,另一端与连结销124连接。连结销124将杆122与链节板126连结。在本实施方式中,连结销124固定于杆122。连结销124以能够旋转的方式支撑链节板126。

41.在链节板126形成有销孔126a和轴孔126b。在销孔126a插通连结销124。在轴孔126b插通旋转轴128。旋转轴128固定于链节板126。旋转轴128与链节板126一体地旋转。

42.若驱动促动器110,则杆122向图2中的箭头a方向或箭头b方向移动。若杆122在图2中向箭头a方向移动,则链节板126以旋转轴128为中心在图2中向箭头c方向旋转。若杆122在图2中向箭头b方向移动,则链节板126以旋转轴128为中心在图2中向箭头d方向旋转。

43.图3是图2的iii向视图。图3是涡轮壳体5的内观图。如图3所示,阀装置100还包含轴承部件130、安装板140以及阀单元200。轴承部件130、安装板140以及阀单元200配置于涡轮壳体5的内部空间27。

44.在涡轮壳体5形成有贯通孔5b。在贯通孔5b插通轴承部件130。轴承部件130呈圆筒形状。在轴承部件130插通旋转轴128。轴承部件130以能够旋转的方式支撑旋转轴128。

45.旋转轴128的一端配置于涡轮壳体5的外部,另一端配置于涡轮壳体5的内部。旋转轴128的一端与链节板126连接,另一端与安装板140连接。安装板140一体地安装于旋转轴128。例如,安装板140焊接于旋转轴128,与旋转轴128一体地旋转。在本实施方式中,安装板140与旋转轴128分体地构成。但并不限定于此,安装板140也可以与旋转轴128一体地构成。在安装板140中的与连接于旋转轴128的部分相反一侧的位置安装阀单元200。

46.图4是用于说明阀单元200与安装板140的连接构造的说明图。如图4所示,阀单元200包含阀芯202、轴部204以及分离部206。阀芯202呈截头圆锥形状,在大径侧设有抵接面202a。在阀芯202中的小径侧、即与抵接面202a相反一侧设有轴部204。轴部204与阀芯202形成为一体,从阀芯202在轴向上延伸。

47.在轴部204安装分离部206。此处,分离部206由与阀芯202以及轴部204分开的部件的金属板构成。分离部206呈在中心包含孔206a的圆盘形状,与阀芯202在轴向上分离。在分离部206的孔206a插通有轴部204。

48.安装板140位于阀芯202与分离部206之间。在安装板140形成有插通孔140a。在插通孔140a插通轴部204。通过对轴部204的前端进行铆接,来将分离部206安装于轴部204,对此在下文中进行详细说明。但是,分离部206例如也可以通过焊接、粘接等安装于轴部204。

49.如图1所示,在涡轮壳体5形成有旁通流路35以及废气门端口37。旁通流路35的一端与涡轮涡旋流路31连接,另一端经由废气门端口37而与内部空间27连接。旁通流路35将涡轮涡旋流路31与内部空间27连接。旁通流路35以及废气门端口37相比涡轮叶轮15位于径向外侧。废气门端口37相比涡轮叶轮15形成于下游侧(吐出口25侧)。旁通流路35将流通于涡轮涡旋流路31的废气的一部分绕过涡轮叶轮15而引导至内部空间27。

50.废气门端口37形成于涡轮壳体5的形成内部空间27的内壁中的、阀芯202能够抵接的接触面39。阀芯202的抵接面202a的外径比废气门端口37的内径大。在本实施方式中,阀单元200作为废气旁通阀发挥功能。阀芯202在与接触面39抵接的状态下关闭废气门端口37。若废气门端口37关闭,则流通于涡轮涡旋流路31的废气不会经由旁通流路35向内部空间27流出。

51.阀芯202在从接触面39分离的状态下敞开废气门端口37。若废气门端口37敞开,则流通于涡轮涡旋流路31的废气的一部分经由旁通流路35以及废气门端口37向内部空间27流出。

52.返回到图3,若旋转轴128因促动器110(参照图2)的驱动而在图3中向箭头c方向旋转,则安装板140与旋转轴128一体地在图3中向箭头c方向旋转。若安装板140在图3中向箭头c方向旋转,则由安装板140保持的阀单元200以旋转轴128为旋转中心图3中向箭头c方向旋转。

53.图5是图3所示的阀单元200向箭头c方向旋转后的涡轮壳体5的内观图。如图5所示,若阀单元200向箭头c方向旋转,则阀芯202向从接触面39分离的方向移动。若阀芯202与接触面39分离,则废气门端口37敞开。

54.另一方面,若安装板140因促动器110(参照图2)的驱动而在图5中向箭头d方向旋转,则阀芯202以旋转轴128为旋转中心在图5中向箭头d方向旋转。若阀芯202向箭头d方向旋转,则如图3所示,阀芯202向接近接触面39的方向移动。若阀芯202抵接于接触面39,则废气门端口37关闭。

55.如图4所示,在安装板140与分离部206之间形成有间隙。在该间隙设有弹性部件300。即,弹性部件300设置在安装板140与分离部206之间。弹性部件300由在中心包含贯通孔300a的圆盘形状的平板部件构成,朝向阀芯202对安装板140进行施力,对此在下文中进行详细说明。换言之,弹性部件300在安装板140与分离部206分离的方向上作用作用力。

56.安装板140在阀芯202与分离部206之间能够稍微在轴部204的轴向上移动。并且,插通孔140a的内径比轴部204的直径大。因此,阀单元200能够相对于安装板140稍微倾倒。在阀芯202抵接于接触面39时,阀芯202倾倒,从而阀芯202不会与接触面39产生一端接触,确保密封性。

57.另一方面,若阀芯202从接触面39分离且废气门端口37敞开,则废气从废气门端口37向内部空间27排出。此时,从旁通流路35排出的废气的排气脉动传递至阀芯202。若阀芯202因排气脉动而振动,则有因阀芯202与安装板140的接触而产生噪音的担忧。根据本公开,利用弹性部件300的作用力将安装板140按压于阀芯202,因此抑制噪音的产生。

58.在现有的废气旁通阀中,使用冲压成型的碟形弹簧来代替本公开的弹性部件300。冲压成型的碟形弹簧容易产生尺寸的偏差。碟形弹簧的尺寸的偏差使对安装板140作用的作用力产生偏差。若作用力较强,则在阀芯202被按压于接触面39时,阀芯202难以倾斜,密封性降低。另一方面,若作用力较弱,则在打开废气门端口37后,产生噪音的担忧变高。根据本公开,根据以下说明的阀装置100的阀构造,能够降低弹性部件300的作用力的偏差。

59.图6是本实施方式的阀单元200、安装板140以及弹性部件300的简要剖视图。阀芯202在与抵接面202a相反一侧设有隆起部202b。隆起部202b的与轴部204的轴向正交的截面形状为圆形,并沿轴部204的轴向(以下,简称为轴向)延伸。此处,隆起部202b的轴向长度比从抵接面202a到隆起部202b为止的轴向厚度小。

60.隆起部202b位于抵接面202a的相反侧、即轴部204附近。在隆起部202b的前端形成有与轴向交叉的锥面202c。此处,锥面202c以径向内侧的部分在轴向上突出的方式倾斜。锥面202c的外径比抵接面202a的外径小。

61.轴部204包含大径部204a以及小径部204b。大径部204a从锥面202c的中心在轴向上延伸。大径部204a的直径比锥面202c的直径小。小径部204b设于大径部204a的前端侧。换言之,小径部204b相对于大径部204a位于与阀芯202相反一侧。小径部204b的直径比大径部204a的直径小。小径部204b与大径部204a连续,在大径部204a与小径部204b的连接部位形成有台阶面204c。台阶面204c是与轴向交叉的环状的平面。此处,台阶面204c与轴向正交。

62.安装板140具备包含插通孔140a的主体部140b。主体部140b具备位于阀芯202侧的第一表面(在本公开中,也可以称为阀芯侧对置面)140c。第一表面140c由平面构成,与锥面202c对置。并且,主体部140b具备位于分离部206侧的第二表面(在本公开中,也可以称为分离部侧对置面)140d。第二表面140d由平面构成,与分离部206对置。

63.在主体部140b的第二表面140d设有环状突起142。环状突起142从第二表面140d朝向分离部206突出。环状突起142设于插通孔140a的周缘。在环状突起142的突出方向的前端设有第一夹持面142a。第一夹持面142a由环状的平面构成。插通孔140a从第一表面140c贯通至第一夹持面142a。

64.在插通孔140a插通有轴部204的大径部204a。插通孔140a的内径比大径部204a的直径大。并且,从第一表面140c到第一夹持面142a的长度、即插通孔140a的轴向长度比大径

部204a的轴向长度小。因此,大径部204a中的小径部204b附近的端部以及台阶面204c位于插通孔140a的外侧。

65.分离部206具备位于安装板140附近的第二夹持面206b。第二夹持面206b由平面构成,与安装板140的第一夹持面142a在轴向上分离地对置。并且,如上所述,在分离部206的中心形成有孔206a。在孔206a插通有轴部204的小径部204b。

66.分离部206的外径比环状突起142的外径大。小径部204b的轴向长度比孔206a的轴向长度大。因此,小径部204b的前端从孔206a突出。在第二夹持面206b与轴部204的台阶面204c抵接的状态下,对从孔206a突出的小径部204b的前端进行铆接。由此,限制分离部206与轴部204的相对移动。

67.在分离部206设有突出部208。突出部208相比第二夹持面206b设于径向外侧,并在轴向上朝向安装板140突出。突出部208设于分离部206的外周缘。并且,突出部208的前端超过环状突起142的第一夹持面142a以及分离部206的第二夹持面206b并在轴向上突出。

68.但是,突出部208的前端与安装板140的第二表面140d在轴向上分离。分离部206与安装板140在轴向上不接触,在两者之间形成有间隙。

69.弹性部件300设于在分离部206与安装板140之间形成的间隙。如上所述,弹性部件300由圆盘形状的平板部件构成,在未作用外力的状态下,维持平面形状。在阀单元200组装于安装板140的状态下,外力在弹性部件300的弹性变形的范围内作用于弹性部件300。也就是说,对弹性部件300始终作用欲复原至平面形状的复原力。该复原力成为将安装板140向阀芯202作用的作用力。此外,也可以在弹性部件300设有多个从外周缘朝向径向内侧延伸的狭缝。通过设置狭缝,能够减轻弹性变形时的形变。

70.图7是图6的单点划线部分的放大图。如图7所示,此处,突出部208的轴向的突出高度用l1示出。同样,环状突起142的轴向的突出高度用l2示出。并且,图7所示的l3是安装板140与分离部206的轴向的最大分离量。该最大间隙量也可以说是安装板140与阀芯202的最大分离量。并且,图7中,弹性部件300的厚度、即板厚示出为l4。因此,安装板140的轴向的游隙、即阀单元200与安装板140之间的最大间隙量为l3-l4。也就是说,安装板140相对于阀单元200在轴向上仅能够相对移动l3-l4。

71.并且,在本实施方式中,环状突起142的突出高度l2比突出部208的突出高度l1大。突出部208的突出高度l1比安装板140与分离部206的最大间隙量l3大。即,此处,维持l2>l1>l3的尺寸关系。突出部208的前端以该尺寸关系而比第一夹持面142a朝向安装板140突出。

72.由第一夹持面142a和第二夹持面206b构成夹持部220。即,夹持部220包含设于安装板140的第一夹持面142a、以及设于阀单元200且与第一夹持面142a在轴向上分离的第二夹持面206b。夹持部220设于第一夹持面142a与第二夹持面206b大致对置的范围,夹持弹性部件300。

73.弹性部件300具有位于第一夹持面142a以及第二夹持面206b之间的接触部302。也就是说,接触部302是弹性部件300中的位于第一夹持面142a以及第二夹持面206b之间的部位。在接触部302设有与第一夹持面142a接触的第一接触点302a和与第二夹持面206b接触的第二接触点302b。

74.第一接触点302a与环状突起142的前端、即第一夹持面142a的外周缘接触。第二接

触点302b设于弹性部件300中的与分离部206对置的面的内周端。因此,第二接触点302b相比第一接触点302a位于弹性部件300的内径侧。

75.并且,弹性部件300具有被按压部304。被按压部304相比接触部302位于径向外侧,并与突出部208接触。被按压部304设于弹性部件300中的与分离部206对置的面的外周侧,并与突出部208的前端的内周缘接触。

76.被按压部304相比第一接触点302a位于径向外侧。第一接触点302a相比第二接触点302b位于径向外侧。并且,被按压部304相比第一接触点302a位于安装板140附近。第一接触点302a相比第二接触点302b位于安装板140附近。

77.图8是说明组装前的阀单元200、安装板140以及弹性部件300的图。图9是说明阀单元200、安装板140以及弹性部件300的组装过程的图。如图8所示,在阀单元200、安装板140以及弹性部件300的组装时,轴部204依次插通到安装板140、弹性部件300以及分离部206。

78.具体而言,如图9的上段所示,首先,在安装板140的插通孔140a插通大径部204a。此时,安装板140的第一表面140c与锥面202c面接触。在该状态下,轴部204的台阶面204c从安装板140的第一夹持面142a突出。

79.接着,在弹性部件300的贯通孔300a插通大径部204a。贯通孔300a的内径比大径部204a的直径大。在大径部204a插通在贯通孔300a中的状态下,弹性部件300与第一夹持面142a面接触。并且,弹性部件300的板厚(参照图7的l4)比安装板140与分离部206的轴向的最大分离量(参照图7的l3)小。因此,在该状态下,轴部204的台阶面204c从弹性部件300的贯通孔300a突出。

80.接着,在分离部206的孔206a插通小径部204b。此时,分离部206的突出部208与弹性部件300接触。然后,从图9的上段所示的状态起,如图9的中段所示,朝向安装板140在轴向上压入分离部206。由于台阶面204c的外径比孔206a的内径大,因此在第二夹持面206b与台阶面204c接触时,分离部206静止。

81.在将分离部206朝向安装板140在轴向上压入的过程中,突出部208将弹性部件300的被按压部304朝向安装板140进行按压。此时,弹性部件300的接触部302被夹持在第一夹持面142a与第二夹持面206b之间。因此,分离部206从图9的上段所示的状态到中段所示的状态,克服弹性部件300的弹力而在轴向上被压入。也就是说,在图9的中段所示的状态下,对分离部206的突出部208作用从安装板140离开的方向的作用力。并且,对安装板140的环状突起142作用从分离部206朝向阀芯202的方向的作用力。

82.并且,保持上述状态不变,如图9的下段所示地对小径部204b的前端进行铆接。由此,对弹性部件300的被按压部304始终作用由突出部208朝向安装板140按压的力。并且,对弹性部件300的第一接触点302a始终作用由环状突起142朝向分离部206按压的力。并且,对弹性部件300的第二接触点302b始终作用由第二夹持面206b朝向安装板140按压的力。这样,弹性部件300的复原力作为将安装板140向阀芯202作用的作用力而发挥作用。

83.根据上述的结构,利用突出部208的突出高度(参照图7的l1)、环状突起142的突出高度(参照图7的l2)以及大径部204a的轴长的尺寸管理,抑制弹性部件300的作用力的偏差。如现有技术那样,与冲压成型的碟形弹簧的尺寸管理相比,阀单元200以及安装板140的尺寸管理容易。因此,根据本公开,与现有技术相比,能够容易地抑制弹性部件300的作用力的偏差。

84.图10是第一变形例的阀单元400、安装板150以及弹性部件300的简要剖视图。在第一变形例中,设置安装板150来代替上述实施方式的安装板140。在第一变形例中,仅安装板150的结构与上述实施方式不同,其它结构全部与上述实施方式相同。因此,此处,对与上述实施方式不同的结构进行说明,对与上述实施方式相同的结构标注同一符号,省略其详细的说明。

85.如图10所示,安装板150具备包含插通孔150a的主体部150b。在主体部150b设有与锥面202c对置的第一表面150c。并且,在主体部150b设有朝向分离部206突出的环状突起152。在环状突起152的突出方向的前端形成有第一夹持面152a。此处,环状突起152的外径比分离部206的外径小。

86.并且,在上述实施方式中,主体部140b的第二表面140d与突出部208在轴向上对置。另一方面,在第一变形例中,在安装板150的主体部150b仅设有一部分与突出部208在轴向上对置的部位。

87.在第一变形例中,也由安装板150的第一夹持面152a和分离部206的第二夹持面206b构成夹持部220。弹性部件300的接触部302位于夹持部220。而且,在接触部302设有与第一夹持面152a接触的第一接触点302a和与第二夹持面206b接触的第二接触点302b。

88.并且,在分离部206设有突出部208。突出部208位于夹持部220的径向外侧。突出部208的前端超过第一夹持面152a而朝向安装板150突出。弹性部件300的被按压部304与突出部208接触。这样,根据第一变形例,也与上述实施方式相同,夹持部220以及接触部302相比突出部208以及被按压部304设于径向内侧。而且,弹性部件300由设于分离部206的突出部208朝向安装板150被按压。因此,根据第一变形例,也能够实现与上述实施方式相同的作用效果。

89.图11a是第二变形例的阀单元500、安装板160以及弹性部件300的简要剖视图。在第二变形例中,设置安装板160来代替上述实施方式的安装板140,设置分离部506来代替上述实施方式的分离部206。在第二变形例中,仅安装板160以及分离部506的结构与上述实施方式不同,其它结构全部与上述实施方式相同。因此,此处,对与上述实施方式不同的结构进行说明,对与上述实施方式相同的结构标注同一符号,省略其详细的说明。

90.如图11a所示,安装板160具备包含插通孔160a的主体部160b。在主体部160b设有与锥面202c对置的第一表面160c。并且,在主体部160b的与第一表面160c相反一侧设有第一夹持面160d。第一夹持面160d与分离部506对置。在第一夹持面160d的径向外侧设有朝向分离部506突出的突出部162。

91.突出部162在比第一夹持面160d靠径向外侧的位置呈环状地延伸。突出部162在径向上从插通孔160a分离地设置。在第一表面160c与锥面202c接触的状态下,轴部204的台阶面204c从插通孔160a突出。此时,突出部162的前端比台阶面204c更朝向分离部506突出。

92.分离部506由与阀芯202以及轴部204分开的部件的金属板构成。分离部506呈在中心包含孔506a的圆盘形状,与阀芯202在轴向上分离。在分离部506的孔506a插通有轴部204的小径部204b。

93.分离部506具备与安装板160对置的表面(在本公开中,也可以称为安装板侧对置面)506b。此处,表面506b的外径与突出部162的外径大致相等。在表面506b设有环状突起508。环状突起508从表面506b朝向安装板160突出。环状突起508设于孔506a的周缘。在环状

突起508的突出方向的前端设有第二夹持面508a。第二夹持面508a由环状的平面构成。

94.分离部506通过对小径部204b的前端进行铆接而安装于阀芯202以及轴部204。在该状态下,第二夹持面508a与台阶面204c接触。环状突起508的外径比台阶面204c的外径大,并比突出部162的内径小。因此,第二夹持面508a中的比与台阶面204c对置的部位靠径向外侧的部位与第一夹持面160d在轴向上对置。

95.第二夹持面508a与第一夹持面160d在轴向上分离。根据第二夹持面508a与第一夹持面160d之间的间隙量,设定安装板160与分离部506的轴向的最大分离量。而且,由第二夹持面508a和第一夹持面160d构成夹持部220。

96.并且,设于安装板160的突出部162与第二夹持面508a以及夹持部220在径向上分离。再有,突出部162的前端超过环状突起508的第二夹持面508a而朝向分离部506突出。也就是说,突出部162的轴向高度比第二夹持面508a与第一夹持面160d之间的最大分离量大。

97.弹性部件300具有位于第二夹持面508a以及第一夹持面160d之间的接触部302。也就是说,接触部302是弹性部件300中的位于第二夹持面508a以及第一夹持面160d之间的部位。在接触部302设有与第一夹持面160d接触的第一接触点302a和与第二夹持面508a接触的第二接触点302b。

98.第一接触点302a设于弹性部件300中的与安装板160对置的面的内周端。第二接触点302b与环状突起508的前端、即第二夹持面508a的外周缘接触。因此,第一接触点302a相比第二接触点302b位于径向内侧。

99.并且,弹性部件300具有被按压部304。被按压部304相比接触部302位于径向外侧,并与突出部162接触。被按压部304设于弹性部件300中的与安装板160对置的面的外周侧,并与突出部162的前端的内周缘接触。

100.被按压部304相比第二接触点302b位于径向外侧。第二接触点302b相比第一接触点302a位于径向外侧。并且,被按压部304相比第二接触点302b位于分离部506附近。第二接触点302b相比第一接触点302a位于分离部506附近。

101.由此,对弹性部件300的被按压部304始终作用由突出部162朝向分离部506按压的力。并且,对弹性部件300的第二接触点302b始终作用由环状突起508朝向安装板160按压的力。并且,对弹性部件300的第一接触点302a始终作用由第一夹持面160d朝向分离部506按压的力。弹性部件300的复原力作为将安装板160向阀芯202作用的作用力而发挥作用。

102.根据上述的结构,利用突出部162的突出高度、环状突起508的突出高度以及大径部204a的轴长的尺寸管理,抑制弹性部件300的作用力的偏差。即,根据第二变形例,也能够实现与上述实施方式相同的作用效果。

103.图11b是第三变形例的阀单元600、安装板160以及弹性部件300的简要剖视图。在第三变形例中,设置分离部606来代替上述第二变形例的分离部506。在第三变形例中,仅分离部606的结构与上述第二变形例不同,其它结构全部与上述第二变形例相同。因此,此处,对与上述第二变形例不同的结构进行说明,对与上述第二变形例相同的结构标注同一符号,省略其详细的说明。

104.如图11b所示,分离部606由与阀芯202以及轴部204分开的部件的金属板构成。分离部606具备在中心包含孔606a的环状主体部608。分离部606与阀芯202在轴向上分离。在分离部606的孔606a插通有轴部204的小径部204b。

105.分离部606的环状主体部608具备与安装板160对置的第二夹持面608a。第二夹持面608a由环状的平面构成,并与台阶面204c接触。环状主体部608以及第二夹持面608a的外径比台阶面204c的外径大,并比突出部162的内径小。因此,第二夹持面608a中的比与台阶面204c对置的部位靠径向外侧的部位与第一夹持面160d在轴向上对置。

106.第二夹持面608a与第一夹持面160d在轴向上分离。根据第二夹持面608a与第一夹持面160d之间的间隙量,设定安装板160与分离部606的轴向的最大分离量。而且,由第二夹持面608a和第一夹持面160d构成夹持部220。

107.比较图11b和图11a能够明确:第三变形例的分离部606仅由第二变形例的分离部506中的环状突起508构成。也就是说,第三变形例的分离部606是从第二变形例的分离部506中省略了环状突起508的径向外侧的部位的结构。因此,分离部606仅在不具有与突出部162在轴向上对置的部位这一点上与分离部506不同,其它结构与分离部506相同。根据第三变形例,也能够实现与上述第二变形例相同的作用效果。

108.图12是第四变形例的阀单元700、安装板170以及弹性部件300的简要剖视图。在第四变形例中,设置安装板170来代替上述实施方式的安装板140,设置分离部706来代替上述实施方式的分离部206。在第四变形例中,仅安装板170以及分离部706的结构与上述实施方式不同,其它结构全部与上述实施方式相同。因此,此处,对与上述实施方式不同的结构进行说明,对与上述实施方式相同的结构标注同一符号,省略其详细的说明。

109.如图12所示,安装板170具备包含插通孔170a的主体部170b。在主体部170b设有与锥面202c对置的第一表面170c。并且,在主体部170b的与第一表面170c相反一侧设有第一夹持面170d。第一夹持面170d与分离部706对置。在第一夹持面170d的径向内侧设有朝向分离部706突出的突出部172。

110.突出部172相比第一夹持面170d设于径向内侧,并呈环状地延伸。突出部172设于插通孔170a的周缘。也就是说,插通孔170a从第一表面170c贯通至突出部172。在第一表面170c与锥面202c接触的状态下,轴部204的台阶面204c从插通孔170a突出。

111.分离部706由与阀芯202以及轴部204分开的部件的金属板构成。分离部706呈在中心形成有孔706a的圆盘形状,并与阀芯202在轴向上分离。在分离部706的孔706a插通有轴部204的小径部204b。

112.分离部706具备与安装板170对置的表面706b。在表面706b设有环状突起708。环状突起708从表面706b朝向安装板170突出。环状突起708设于分离部706的外周缘。在环状突起708的突出方向的前端设有第二夹持面708a。第二夹持面708a由环状的平面构成。

113.分离部706通过对小径部204b的前端进行铆接而安装于阀芯202以及轴部204。在该状态下,表面706b与台阶面204c接触。环状突起708的内径比台阶面204c的外径大,并比突出部172的外径大。第二夹持面708a与第一夹持面170d在轴向上对置。

114.第二夹持面708a与第一夹持面170d在轴向上分离。根据第二夹持面708a与第一夹持面170d之间的间隙量,设定安装板170与分离部706的轴向的最大分离量。第二夹持面708a与第一夹持面170d之间的间隙量比弹性部件300的板厚大。而且,由第二夹持面708a和第一夹持面170d构成夹持部220。

115.并且,设于安装板170的突出部172与第二夹持面708a以及夹持部220在径向上分离。再有,突出部172的前端超过环状突起708的第二夹持面708a而朝向分离部706突出。也

就是说,突出部172的轴向高度比第二夹持面708a与第一夹持面170d之间的最大分离量大。

116.弹性部件300具有位于第二夹持面708a以及第一夹持面170d之间的接触部302。也就是说,接触部302是弹性部件300中的位于第二夹持面708a以及第一夹持面170d之间的部位。在接触部302设有与第一夹持面170d接触的第一接触点302a和与第二夹持面708a接触的第二接触点302b。

117.第一接触点302a设于弹性部件300中的与安装板170对置的面的外周端。第二接触点302b与环状突起708的前端、即第二夹持面708a的内周缘接触。因此,第二接触点302b相比第一接触点302a位于径向内侧。

118.并且,弹性部件300具有被按压部304。被按压部304相比接触部302位于径向内侧,并与突出部172接触。被按压部304设于弹性部件300中的与安装板170对置的面的内周侧,并与突出部172的前端的外周缘接触。

119.被按压部304相比第二接触点302b位于径向内侧。第二接触点302b相比第一接触点302a位于径向内侧。并且,被按压部304相比第二接触点302b位于分离部706侧。第二接触点302b相比第一接触点302a位于分离部706侧。

120.由此,对弹性部件300的被按压部304始终作用由突出部172朝向分离部706按压的力。并且,对弹性部件300的第二接触点302b始终作用由环状突起708朝向安装板170按压的力。并且,对弹性部件300的第一接触点302a始终作用由第一夹持面170d朝向分离部706按压的力。弹性部件300的复原力作为将安装板170向阀芯202作用的作用力而发挥作用。

121.根据上述的结构,利用突出部172的突出高度、环状突起708的突出高度以及大径部204a的轴长的尺寸管理,抑制弹性部件300的作用力的偏差。即,根据第四变形例,也能够实现与上述实施方式相同的作用效果。

122.图13是第五变形例的阀单元800、安装板180以及弹性部件300的简要剖视图。此处,对与上述实施方式不同的结构进行说明,对与上述实施方式相同的结构标注同一符号,省略其详细的说明。阀单元800包含阀芯202、轴部204以及分离部806。阀芯202具备抵接面202a。并且,在阀芯202的与抵接面202a相反一侧设有隆起部202b。隆起部202b的与轴向正交的截面形状为圆形,并沿轴向延伸。此处,隆起部202b的轴向长度比从抵接面202a到隆起部202b的轴向厚度小。

123.隆起部202b位于抵接面202a的相反侧、即轴部204附近。在隆起部202b的前端形成有与轴部204的轴向交叉的第二夹持面802d。此处,第二夹持面802d是与轴部204正交的环状的平面。但是,第二夹持面802d也可以与上述的锥面202c相同地倾斜。轴部204从第二夹持面802d的中心沿轴向延伸。并且,在第二夹持面802d的径向外侧设有突出部808。突出部808设于隆起部202b的外周缘,并与轴部204在径向上分离。

124.安装板180具备包含插通孔180a的主体部180b。在主体部180b设有与第二夹持面802d对置的第一表面180c。并且,在主体部180b的与第一表面180c相反一侧设有第二表面180d。在第一表面180c设有环状突起182。环状突起182从第一表面180c向阀芯202侧突出。环状突起182设于安装板180的内周缘。在环状突起182的突出方向的前端设有第一夹持面182a。第一夹持面182a由环状的平面构成。插通孔180a从第二表面180d贯通至第一夹持面182a。

125.在插通孔180a插通有轴部204的大径部204a。插通孔180a的内径比大径部204a的

直径大。并且,从第二表面180d到第一夹持面182a的长度、即插通孔180a的轴向长度比大径部204a的轴向长度小。

126.在分离部806插通小径部204b。在分离部806与台阶面204c抵接的状态下,对小径部204b的前端进行铆接。由此,限制分离部806与轴部204的相对移动。

127.弹性部件300设于在阀芯202与安装板180之间形成的间隙。更详细而言,环状突起182的第一夹持面182a与阀芯202的第二夹持面802d在轴向上分离地对置。第一夹持面182a与第二夹持面802d的最大分离量比弹性部件300的板厚大。而且,由第一夹持面182a和第二夹持面802d构成夹持部220。

128.并且,设于阀芯202的突出部808与第一夹持面182a以及夹持部220在径向上分离。再有,突出部808的前端超过环状突起182的第一夹持面182a而朝向安装板180突出。也就是说,突出部808的轴向高度比第一夹持面182a与第二夹持面802d之间的最大分离量大。

129.弹性部件300具有位于第一夹持面182a以及第二夹持面802d之间的接触部302。也就是说,接触部302是弹性部件300中的位于第一夹持面182a以及第二夹持面802d之间的部位。在接触部302设有与第一夹持面182a接触的第一接触点302a和与第二夹持面802d接触的第二接触点302b。

130.第一接触点302a与环状突起182的前端、即第一夹持面182a的外周缘接触。第二接触点302b设于弹性部件300中的阀芯202侧的面的内周端。因此,第一接触点302a相比第二接触点302b位于径向外侧。

131.并且,弹性部件300具有被按压部304。被按压部304相比接触部302位于径向外侧,并与突出部808接触。被按压部304设于弹性部件300中的阀芯202侧的面的外周侧,并与突出部808的前端的内周缘接触。

132.被按压部304相比第一接触点302a位于径向外侧。第一接触点302a相比第二接触点302b位于径向外侧。并且,被按压部304相比第一接触点302a位于安装板180附近。第一接触点302a相比第二接触点302b位于安装板180附近。

133.根据上述结构,弹性部件300将阀芯202向从安装板180离开的方向进行按压。利用突出部808的突出高度、环状突起182的突出高度以及大径部204a的轴长的尺寸管理,抑制弹性部件300的作用力的偏差。即,根据第五变形例,也能够实现与上述实施方式相同的作用效果。

134.以上,参照附图对本公开的实施方式进行了说明,但本公开当然不限定于这样的实施方式。只要是本领域技术人员能够明确:在权利要求书所记载的范畴内,显然能够想到各种变更例或修改例,这些变更例或修改例当然也属于本公开的技术范围。

135.在上述实施方式以及各变形例中,对阀装置100是对废气门端口37进行开闭的废气旁通阀的例子进行了说明。但并不限定于此,阀装置100也能够应用于对开口进行开闭的其它阀。例如,阀装置100也可以应用于在双涡旋型增压器的涡轮壳体中对连通两个涡轮涡旋流路的开口进行开闭的阀。

136.在上述实施方式以及第一变形例中,设于分离部206的突出部208相比夹持部220位于径向外侧。但是,在上述实施方式以及第一变形例中,环状突起142也可以相比突出部208设于径向外侧。在该情况下,突出部208相比夹持部220位于径向内侧。

137.在上述第五变形例中,设于阀芯202的突出部808相比夹持部220位于径向外侧。但

是,在上述第五变形例中,环状突起182也可以相比突出部808设于径向外侧。在该情况下,突出部808相比夹持部220位于径向内侧。

138.在上述第五变形例中,在阀芯202设有第二夹持面802d以及突出部808,在安装板180设有环状突起182以及第一夹持面182a。但是,在第五变形例中,也可以在阀芯202设有环状突起182以及第一夹持面182a,在安装板180设有第二夹持面802d以及突出部808。在该情况下,突出部808既可以相比环状突起182设于径向内侧,也可以相比环状突起182设于径向外侧。

139.总之,夹持部构成为包含设于安装板的第一夹持面、以及设于阀单元且与第一夹持面在轴向上分离的第二夹持面即可。并且,突出部设于阀单元以及安装板的任一方即可,突出部的前端超过第一夹持面以及第二夹持面而在轴向上突出即可。并且,弹性部件具有位于第一夹持面与第二夹持面之间的接触部、以及相比接触部位于轴部的径向内侧或外侧且与突出部接触的被按压部即可。

140.在上述实施方式、第二变形例、第四变形例以及第五变形例中,在阀单元以及安装板中的未设置突出部的一方设有与突出部在轴向上对置的对置部。具体而言,实施方式的第二表面140d、第二变形例的表面506b、第四变形例的第一夹持面170d、第五变形例的第一表面180c作为与突出部在轴向上对置的对置部发挥功能。这样,与未设置对置部的情况相比,在设有对置部的情况下,弹性部件300难以暴露在外部。其结果,通过设置对置部,提高高温环境下的弹性部件300的耐久性。

141.符号说明

142.140、150、160、170、180—安装板,140a、150a、160a、170a、180a—插通孔,140d—第二表面,142a、152a、160d、170d、182a—第一夹持面,162、172、208、808—突出部,180c—第一表面,200、400、500、600、700、800—阀单元,202—阀芯,204—轴部,206、506、606、706、806—分离部,206b、508a、608a、708a、802d—第二夹持面,220—夹持部,300—弹性部件,302—接触部,304—被按压部,506b—表面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1