一种燃油系统试验台的制作方法

1.本发明涉及燃油试验技术领域,具体涉及一种燃油系统试验台。

背景技术:

2.在大功率柴油机中,燃油系统一般分为机械式和高压共轨型式。高压共轨燃油系统被公认为当前最先进的燃油喷射系统,共轨技术由高压油泵将高压燃油输送到轨管中,通过对轨管内的油压实现精确控制,使高压油管压力大小与发动机的转速无关,可以大幅度减小柴油机供油压力随发动机转速的变化,因此减少传统柴油机的缺陷。ecu(汽车电子控制系统)通过控制喷油器电磁阀开启时间的长短,从而实现油量的精确控制。高压共轨燃油系统具有喷射压力高、喷射正时柔性控制等特点,可在全工况范围内优化柴油机油耗、振动及噪声、全工况平均油耗可降低5%以上。

3.目前尚无专门针对高压共轨燃油系统中共轨喷油系统的性能试验方法,高压共轨燃油系统试验装置的研制,对于高压共轨燃油系统的研制和验证,起到至关重要的作用。

技术实现要素:

4.本发明的目的是提供一种燃油系统试验台,用于解决现有技术中存在的上述问题。

5.为了实现上述目的,本发明采用以下技术方案:一种燃油系统试验台,包括燃油供给系统、润滑系统、冷却系统、共轨喷油系统和测控系统,所述燃油供给系统与共轨喷油系统连接,并为共轨喷油系统提供预定温度和压力的燃油;所述润滑系统与共轨喷油系统连接,并为共轨喷油系统提供预定温度和压力的润滑油;所述冷却系统分别与燃油供给系统和润滑系统连接,并为燃油供给系统和润滑系统提供冷却液进行冷却;所述测控系统分别与燃油供给系统、润滑系统、冷却系统和共轨喷油系统连接,测控系统用于根据设定的运行状态向所述燃油供给系统、润滑系统、冷却系统和共轨喷油系统发送控制信号,并接收燃油供给系统、润滑系统、冷却系统和共轨喷油系统反馈的数据,以获得共轨喷油系统的燃油喷射特性和喷射规律。

6.作为本发明的一种可选方案,所述共轨喷油系统包括驱动机构和共轨执行机构,所述共轨执行机构包括依次连接的高压油泵、高压共轨管和喷油器,所述燃油供给系统与高压油泵连接,所述驱动机构可模拟发动机工作时的转速和扭矩,并驱动高压油泵对燃油进行加压并输送至高压共轨管,所述高压共轨管中的高压燃油通过喷油器喷出,从而获得共轨喷油系统的燃油喷射特性和喷射规律。

7.作为本发明的一种可选方案,所述燃油供给系统包括主油箱,所述主油箱内设有第一滤网,所述第一滤网的两侧分别设有燃油脏油室和燃油清洁油室,所述燃油清洁油室设有第一加热器,燃油清洁油室与高压油泵之间设有燃油进油管;所述高压共轨管与燃油脏油室之间设有第一燃油回油管,所述第一燃油回油管设有pcv阀组,第一燃油回油管的燃油通过冷却系统冷却后返回至燃油脏油室。

8.作为本发明的一种可选方案,所述冷却系统包括第一换热器,所述第一换热器通过冷却水对第一燃油回油管内的燃油进行冷却。

9.作为本发明的一种可选方案,所述燃油脏油室设有净化装置,所述净化装置包括净化管,所述净化管上设有第一吸油过滤器、第一油泵、第一溢流阀、第一压力表和第一循环过滤器,且净化管的燃油通过冷却系统冷却后返回至燃油脏油室。

10.作为本发明的一种可选方案,所述冷却系统包括第二换热器,所述第二换热器通过冷却水对净化管内的燃油进行冷却。

11.作为本发明的一种可选方案,所述燃油进油管上设有第二吸油过滤器、第二油泵、第二溢流阀、第一流量计、第二循环过滤器、蓄能器、粘度传感器、第二压力表、第一压力传感器和三通阀;所述高压油泵与燃油脏油室之间设有第二燃油回油管,所述第二燃油回油管上设有第一温度传感器、第二压力传感器和减速阀。

12.作为本发明的一种可选方案,所述燃油供给系统还包括副油箱,所述副油箱与喷油器之间设有冷却进油管和冷却回油管,所述冷却进油管设有第三吸油过滤器、第三油泵、第三溢流阀、第三压力表、第三循环过滤器和第三压力传感器,所述冷却回油管设有第二温度传感器和第四压力传感器,且冷却回油管的燃油通过冷却系统冷却后返回至副油箱。

13.作为本发明的一种可选方案,所述冷却系统包括第三换热器,所述第三换热器通过冷却水对冷却回油管内的燃油进行冷却。

14.作为本发明的一种可选方案,所述润滑系统包括润滑油箱,所述润滑油箱内设有第二滤网,所述第二滤网的两侧分别设有润滑油脏油室和润滑油清洁油室,所述润滑油脏油室设有第二加热器,润滑油脏油室与高压油泵之间设有润滑油回油管,润滑油清洁油室与高压油泵之间设有润滑油进油管,所述润滑油回油管的润滑油通过冷却系统冷却后返回至润滑油脏油室。

15.作为本发明的一种可选方案,所述润滑油进油管上设有第四吸油过滤器、第四油泵、第四溢流阀、第四循环过滤器、第四压力表、第三温度传感器、第五压力传感器和第二流量计;所述润滑油回油管上设有第六压力传感器。

16.作为本发明的一种可选方案,所述冷却系统包括第四换热器,所述第四换热器通过冷却水对润滑油回油管内的润滑油进行冷却。

17.本发明的有益效果为:

18.本发明提供了一种燃油系统试验台,测控系统分别与燃油供给系统、润滑系统、冷却系统和共轨喷油系统连接,测控系统用于根据设定的运行状态向燃油供给系统、润滑系统、冷却系统和共轨喷油系统发送控制信号,并接收燃油供给系统、润滑系统、冷却系统和共轨喷油系统反馈的数据,以获得共轨喷油系统的燃油喷射特性和喷射规律。本发明能够面向不同种类与技术条件的燃油系统,提供工作环境的燃油压力、流量等指标,可进行高压共轨燃油系统特性、控制策略开发和执行机构性能研究和测试,模拟共轨喷油系统的正常工作状态,对高压共轨燃油系统具有重大的实践意义。

附图说明

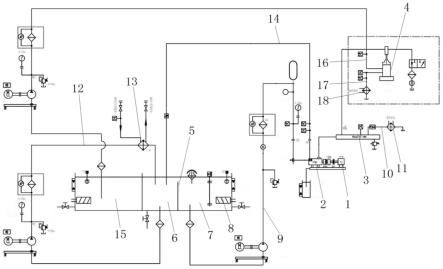

19.图1是本发明一种实施方式中燃油供给系统的结构示意图;

20.图2是本发明一种实施方式中润滑系统的结构示意图。

21.图中:1-驱动机构;2-高压油泵;3-高压共轨管;4-喷油器;5-第一滤网;6-燃油脏油室;7-燃油清洁油室;8-第一加热器;9-燃油进油管;10-第一燃油回油管;11-第一换热器;12-净化管;13-第二换热器;14-第二燃油回油管;15-副油箱;16-冷却进油管;17-冷却回油管;18-第三换热器;19-第二滤网;20-润滑油脏油室;21-润滑油清洁油室;22-第二加热器;23-润滑油回油管;24-润滑油进油管;25-第四换热器。

具体实施方式

22.实施例

23.如图1和图2所示,本实施例提供了一种燃油系统试验台,该试验台适用的燃油系统功率覆盖范围:0~44kw;扭矩覆盖范围:0.5~700n

·

m;转速覆盖范围:0~5000r/min。该试验台包括燃油供给系统、润滑系统、冷却系统、共轨喷油系统和测控系统,所述燃油供给系统与共轨喷油系统连接,并为共轨喷油系统提供预定温度和压力的燃油;所述润滑系统与共轨喷油系统连接,并为共轨喷油系统提供预定温度和压力的润滑油;所述冷却系统分别与燃油供给系统和润滑系统连接,并为燃油供给系统和润滑系统提供冷却液进行冷却;所述测控系统分别与燃油供给系统、润滑系统、冷却系统和共轨喷油系统连接,测控系统用于根据设定的运行状态向所述燃油供给系统、润滑系统、冷却系统和共轨喷油系统发送控制信号,并接收燃油供给系统、润滑系统、冷却系统和共轨喷油系统反馈的数据,以获得共轨喷油系统的燃油喷射特性和喷射规律。测控系统根据测量高喷油压力、喷油速率、以及根据转速和扭矩的变化,得到喷油起始点和量的测量等参数,其具有高精度、稳定性的特征。

24.本发明能够面向不同种类与技术条件的燃油系统,提供工作环境的燃油压力、流量等指标,可进行高压共轨燃油系统特性、控制策略开发和执行机构性能研究和测试,模拟共轨喷油系统的正常工作状态,对高压共轨燃油系统具有重大的实践意义。

25.所述共轨喷油系统包括驱动机构1和共轨执行机构,所述共轨执行机构包括依次连接的高压油泵2、高压共轨管3和喷油器4,所述燃油供给系统与高压油泵2连接,所述驱动机构1可模拟发动机工作时的转速和扭矩,并驱动高压油泵2对燃油进行加压并输送至高压共轨管3,所述高压共轨管3中的高压燃油通过喷油器4喷出,从而获得共轨喷油系统的燃油喷射特性和喷射规律。

26.驱动机构1包括驱动电机,驱动电机选用进口abb变频电机,可进行变频控制。驱动电机的冷却采用风冷冷却,并带惯性补偿飞轮和扭矩限制器。驱动电机的参数如下:

27.功率范围:额定功率≥44kw;转速范围:最大转速≥5000r/min;扭矩范围:0~700n

·

m;转速精度要求:控制精度≤

±

1r/min;测量精度≤

±

1r/min;驱动电机中心距离高压泵支撑平面125mm

±

1mm。驱动电机具有扭矩测试能力,扭矩测量范围:0~700n

·

m,扭矩测量精度≤

±

0.3%fs,扭矩参数可以通过模拟量输出;驱动电机的转速可调节,响应速度≤1ms,驱动电机由测控系统进行起停、转速测量与控制等功能。驱动电机上装有旋转3600线的编码器,可以模拟输出发动机的曲轴型号和油泵的凸轮信号,齿数可以通过软件设定。

28.试验台的机械结构主要包括设备底座、机架、测试平台、电机传动、测量传感器的安装支架、被测系统喷油器4的安装夹具以及共轨管的安装支架总成。驱动电机和安装支架安装在钢制成的设备底座上,保证了传动的稳定,无震动现象。安装支架使用方管和钢板焊接制作而成,使整个设备美观大方,所有的主要的液压管线和电缆线都放在门板里面,使之

得到更好的防护。

29.驱动机构1主要由驱动电机、传动盘、测速传感器和弹性联轴器组成,传动盘上有均匀分布的孔,便于拌杆插入扳动传动盘转动。工装附件包括燃油系统测试设备整体机架、测试平台、传动轴、防护罩、燃油系统台架工装及车用油箱安置支架。

30.机架尺寸不大于5m(长)

×

3m(宽)

×

2m(高);机架具有隔音降噪功能,保证距离测试设备1米位置,噪声≤75dba;机架需要满足共轨喷油系统、燃油供给系统、润滑系统、冷却系统、测控系统的安装环境;机架需要满足共轨喷油系统、燃油供给系统、润滑系统、冷却系统防尘、通风以及定时检修条件;机架在试验台区域提供可打开舱门式结构,保证燃油系统的安装。该结构可透视并具有高压防护功能,舱门关闭时系统完全封闭。设置安全保护开关,只有在舱门关闭的情况下系统才可以运行。

31.弹性联轴器选用高强度弹性联轴器,传动轴转动惯量≤1.5kg

·

m2,传动轴允许径向偏差≤0.3mm,角度允许偏差≤2

°

,总长≤500mm,传动轴与泵端采用花键连接;传动轴具备减震防护功能,以保护驱动电机不受震动冲击。旋转件部分应设置坚实的防护罩,防护罩应能覆盖驱动电机与燃油系统间的所有运动部件并具有保护开关,只有在防护罩完全关闭的情况下才能运行。防护罩在传动轴出现各种事故时起到有效的保护作用。

32.测试平台包含带t型槽轨道结构,需要满足高压油泵2及安装支架、高压油轨、标准大容积轨以及数支喷油器4独立安装位置。采用模块化设计,可以灵活调整喷油器4(即对应喷油率测量设备和流量计)的安装位置、安装角度和安装数量。喷油器4安装支架使用钢板加工,在安装板的两端安装有角度调整机构,喷油器4的安装位置和喷油器4测量流量计和回油流量计的位置相对应,避免管路交叉连接。驱动电机部分与待测对象部分分开布置,驱动电机进行特殊防护,减震、降噪。驱动电机和低压油路辅助系统使用外壳罩住,降低噪音,以及灰尘进入,铸件底座上放置有减震橡胶块,防止震动,电机底座和喷油器4的底座都是铸件制造,同时是分开放置,避免了由于油泵和喷油器4的抖动相互干涉,引起共振现象,从而影响测量的精度。各试验对象拆装便利,具有足够的操作空间,拆装高度符合人体操作高度,总体结构和布置具备充分的可维修性。喷油器4的安装高度为1500mm,符合人体操作的高度,所有和喷油器4的喷油和回油油管连接,都是通过快插接头,方便操作。

33.所述燃油供给系统包括主油箱,所述主油箱内设有第一滤网5,所述第一滤网5的两侧分别设有燃油脏油室6和燃油清洁油室7,所述燃油清洁油室7设有第一加热器8,燃油清洁油室7与高压油泵2之间设有燃油进油管9;所述高压共轨管3与燃油脏油室6之间设有第一燃油回油管10,所述第一燃油回油管10设有pcv阀组,第一燃油回油管10的燃油通过冷却系统冷却后返回至燃油脏油室6。所述冷却系统包括第一换热器11,所述第一换热器11通过冷却水对第一燃油回油管10内的燃油进行冷却。

34.所述燃油脏油室6设有净化装置,所述净化装置包括净化管12,所述净化管12上设有第一吸油过滤器、第一油泵、第一溢流阀、第一压力表和第一循环过滤器,且净化管12的燃油通过冷却系统冷却后返回至燃油脏油室6。所述冷却系统包括第二换热器13,所述第二换热器13通过冷却水对净化管12内的燃油进行冷却。

35.所述燃油进油管9上设有第二吸油过滤器、第二油泵、第二溢流阀、第一流量计、第二循环过滤器、蓄能器、粘度传感器、第二压力表、第一压力传感器和三通阀;所述高压油泵2与燃油脏油室6之间设有第二燃油回油管14,所述第二燃油回油管14上设有第一温度传感

器、第二压力传感器和减速阀。通过测控系统分别控制燃油进油管9和第一燃油回油管10的开关、油路堵塞报警、温度设置以及监控、进回油压力监控。

36.主油箱容积200升,内部分成燃油脏油室6和燃油清洁油室7两个部分,中间用10um孔径的第一滤网5隔开。主油箱使用3mm厚的不锈钢材料制作,底板15度角倾斜,在底部的最低处安装有排油阀,主油箱外铺保温隔热材料。主油箱的燃油进油管9为燃油系统供油,具备自动温控系统,控制进油口的燃油温度范围为:30~80℃,控制精度

±

1℃。测试台面废油收集油箱可以有效收集测试台面废油,可方便定时倾倒,具有液位观察口,可外部观察废油液面位置。主油箱上还安装有德国带温度检测的ifm液位传感器,型号为lt8023。

37.第二油泵的电机功率0.75kw,选用西门子电机,第二油泵使用vickers品牌,排量是10l/min,燃油进油管9中安装有第二吸油过滤器,过滤精度25μm,第二循环过滤器的过滤精度5μm,溢流安全阀使用博世力士乐品牌,第二吸油过滤器型号:stf063p025vm33n;第二循环过滤器型号:hsf060f005vm27e。

38.燃油进油管9与第一燃油回油管10具有不少于粗滤芯、细滤芯两级有效过滤,并带有堵塞报警功能,保证系统正常运转。为了保持压力的稳定减少波动在燃油进油管9中装用5l的蓄能器,第一压力传感器和第二压力表同时安装在供油口附近,共轨管2路出口安装有截止阀,可以保证一台共轨泵也能正常的工作。

39.主油箱由一个自吸式独立输油泵驱动,具备向外供油、向内吸油的功能,供油循环能力不小于1000l/h,对外供油能力可调,燃油进油管9通过第一加热器8和冷却水交换器调节进油温度。主燃油回路具有供回油压力调节功能,使整个燃油系统在正常运转时为一个稳定的测控系统,适合燃油系统工作环境,即供油压力0~6bar及回油压力0~6bar范围内可调。副油箱15燃油回路为燃油喷射流量及喷射规律测量仪提供冷却,容量20l,具备自动温控系统,控制油箱温度40℃

±

2℃。

40.所述燃油供给系统还包括副油箱15,所述副油箱15与喷油器4之间设有冷却进油管16和冷却回油管17,所述冷却进油管16设有第三吸油过滤器、第三油泵、第三溢流阀、第三压力表、第三循环过滤器和第三压力传感器,所述冷却回油管17设有第二温度传感器和第四压力传感器,且冷却回油管17的燃油通过冷却系统冷却后返回至副油箱15。所述冷却系统包括第三换热器18,所述第三换热器18通过冷却水对冷却回油管17内的燃油进行冷却。

41.燃油供给系统包含主油箱燃油回路、副油箱15燃油回路以及测试台面废油收集油箱;主油箱燃油回路为燃油系统供油,油箱容量60l,具备自动温控系统,控制进油口的燃油温度范围为:30~80℃,控制精度

±

1℃。由一个自吸式独立输油泵驱动,具备向外供油、向内吸油的功能,供油循环能力不小于1000l/h,对外供油能力可调,油路进油通过加热器和冷却水交换器调节进油温度。主燃油回路具有供回油压力调节功能,使整个燃油系统在正常运转时为一个稳定的测控系统,适合燃油系统工作环境,即供油压力0~6bar及回油压力0~6bar范围内可调。副油箱15燃油回路为燃油喷射流量及喷射规律测量仪提供冷却,容量20l,具备自动温控系统,控制油箱温度40℃

±

2℃。由一个自吸式独立输油泵驱动回路运行,供油能力≥12l/min,供油压力≥4bar。测试台面废油收集油箱可以有效收集测试台面废油,油箱容量20l,可方便定时倾倒,具有液位观察口,可外部观察废油液面位置。主油箱燃油回路与副油箱15燃油回路具有不少于粗滤芯、细滤芯两级有效过滤,并带有堵塞报警

功能,保证系统正常运转。燃油供给系统通过测控系统分别控制主油箱燃油回路和副油箱15燃油回路的开关、油路堵塞报警、温度设置以及监控、进回油压力监控。

42.所述润滑系统包括润滑油箱,所述润滑油箱内设有第二滤网19,所述第二滤网19的两侧分别设有润滑油脏油室20和润滑油清洁油室21,所述润滑油脏油室20设有第二加热器22,润滑油脏油室20与高压油泵2之间设有润滑油回油管23,润滑油清洁油室21与高压油泵2之间设有润滑油进油管24,所述润滑油回油管23的润滑油通过冷却系统冷却后返回至润滑油脏油室20。所述润滑油进油管24上设有第四吸油过滤器、第四油泵、第四溢流阀、第四循环过滤器、第四压力表、第三温度传感器、第五压力传感器和第二流量计;所述润滑油回油管23上设有第六压力传感器。所述冷却系统包括第四换热器25,所述第四换热器25通过冷却水对润滑油回油管23内的润滑油进行冷却。

43.由于共轨喷油系统中需要使用机油润滑,所以需要第四油泵先工作,为了防止误操作,在测控系统的程序中设置了互锁功能,只有第四油泵和第一油泵工作了,驱动电机才能运行。

44.润滑油箱的容积30升,内部分成润滑油脏油室20和润滑油清洁油室21两部分,中间用10um的第二滤网19隔开,润滑油箱使用3mm厚的不锈钢材料制作,底板15度角倾斜,在底部的最低处安装有排油阀。在润滑油箱上安装有美国clean品牌的空气过滤呼吸器,润滑油箱上安装有德国ifm品牌带温度的液位传感器,型号lt8023,clean品牌液位开关,液位开关上下两个限位。

45.冷却系统具有12000kal的水冷机,冷却自带不锈钢水箱的水,使之保持水温9-12℃之间,通过循环管路中的热交换来冷却油箱的油温度,如果油温过低,则通过循环管路中的加热器对油进行加热,加热和冷却都是通过比例控制。所有共轨喷油器4喷射油以及回油,和高压轨管的回油先需要经过板式换热器冷却后再通过流量传感器进行测量。

46.测控系统具有10路温度检测,具体如下:

[0047][0048]

测控系统具有10路压力检测,具体如下:

[0049][0050]

测控系统软件能通过ecu通讯系统实现与发动机产品ecu通讯功能、数采仪表通讯功能以及控制台操控系统功能,其包括:

[0051]

(1)ecu通讯功能包括:ecu参数同步控制、读取、采集;

[0052]

(2)数采仪表通讯功能包括:燃油喷射流量及喷射规律测量仪通道设置、监控以及采集,数据采集系统通道设置、监控以及采集。

[0053]

(3)控制台操控系统功能包括:

[0054]

测控系统提供曲轴、凸轮轴转角编码信号,可人工设置速比、曲轴与凸轮正时相位,相位可平移、可调整,并输出给燃油系统,满足燃油系统运转,详细信号形式如下表;

[0055]

发动机曲轴、凸轮轴信号形式

[0056][0057]

燃油供给系统、润滑系统、冷却系统、强制通风系统开关控制;

[0058]

驱动电机转速、燃油温、燃油压、润滑油温、油压、强制通风等试验条件控制;

[0059]

油温超限、转速超限、扭矩超限、轴保护装置、高压防护装置等安全控制;

[0060]

设备急停按钮;

[0061]

标准大容积轨压控制;

[0062]

手动/自动方式工况运行,通过改变转速、轨压、喷油量等方式进行试验工况控制和试验工况的运转,每个自动工况程序控制不低于20个工况。

[0063]

(4)包括系统的起动在内,基本操作都要有显示屏提示,不要求试验操作员懂得计算机编程知识或者不得不记忆一些操作步骤。

[0064]

(5)试验控制程序要求是windows界面、可输入试验信息、监控各种试验参数、有手动和自动功能、设定和编辑自定义试验循环程序、存储试验数据和结果。

[0065]

(6)设备联网和数据采集相关要求:测控系统具备设备监控及管理系统,用于远程监视设备的实时状态信息并对试验室业务进行管理,为此需要采集相关的信息和数据。系统可对所有测量数据设置安全监控值,并对各种故障报警,并设定超值保护。按照设定的方式采取保护措施。安全保护项目包括:非正常停机、停电、测控系统异常、转速、温度、压力、上下限值、油位限值等。

[0066]

当试验台出现异常或故障(包括断电)停机情况,在排除故障或重新启动系统后,系统能显示停机前的试验状态及参数,提示是否继续按停机前的试验程序运行,或重新开始新的试验程序。

[0067]

在本发明描述中,术语“安装”、“相连”、“连接”、“固定”等应做广义理解,可以是固定连接,可拆卸连接,或成一体;可以是机械连接或电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对本领域技术人员而言,可以理解上述术语在本发明中的具体含义。此外,实施例描述的具体特征、结构等包含于至少一种实施方式中,在不相互矛盾的情况下,本领域技术人员可以将不同实施方式的特征进行组合。本发明的保护范围并不局限于上述具体实施方式,根据本发明的基本技术构思,本领域普通技术人员无需经过创造性劳动,即可联想到的实施方式,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1