一种风电机组基础环定位安装装置及安装方法与流程

1.本发明涉及风力发电相关技术领域,具体是一种风电机组基础环定位安装装置及安装方法。

背景技术:

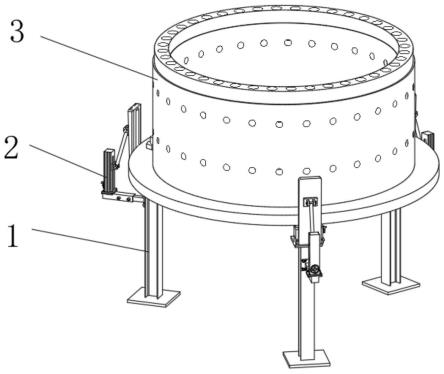

2.在风力发电机组安装过程中,首先需要对基础环3进行安装,其安装的精准度决定了风机塔筒安装的难度,因此基础环3的安装具有严格的要求。

3.如图1和图2所示,基础环3主要由上法兰31、筒体32、下法兰33焊接组成,下法兰33与支架1配合实现基础环3的安装固定。基础环3的下法兰33周向一般设置三个调节孔位,调节孔位内具有调节螺杆34、螺母用于基础环3的精确调平使用。而用于支撑基础环3的支架1一般采用h型钢,其底部通过预埋板11固定于混凝土基础内,顶部焊接一个安装板13用于支撑调节螺杆34。

4.传统的基础环安装过程一般如下:首先将支架1固定好,然后在安装板13上根据基础环3安装位置定位出与螺杆中心对应的定位圆标识131,通过吊车吊装基础环3时,需要保证基础环3下落时,其调节螺杆34中心正好位于定位圆中间才可。

5.一般实际施工时,先吊装基础环3使其螺杆底部距离安装板13上端面5cm左右时,通过人工转动基础环3使螺杆移动到定位圆位置,调整好后再下落基础环3使螺杆和安装板13接触,若基础环3落下后螺杆不在定位圆中间需要吊起基础环重新调整。受基础环3体积大、重量大、外界风力等因素影响,上述步骤往往需要多次才可将基础环3调整到位,费时费力,同时对操作工人还具有一定的危险性。

技术实现要素:

6.本发明旨在提供一种风电机组基础环定位安装装置及安装方法,通过本装置辅助基础环的安装,保证安装精度和安装效率,避免因多次吊装、调整基础环可能发生的危险情况。

7.为实现上述目的,本发明通过以下技术方案实现:

8.一种风电机组基础环定位安装装置,用于基础环的安装,所述基础环包括筒体、上法兰和下法兰,下法兰周向设置若干调节螺杆,基础环安装于若干个支架上,支架包括预埋板、h钢立柱以及安装板;

9.风电机组基础环定位安装装置包括定位安装装置,所述定位安装装置包括第一连接件、翻转驱动组件、翻转板、第二连接件以及升降台组件,每一个所述支架上安装有一组定位安装装置,其中,

10.所述第一连接件可拆卸连接于h钢立柱的一侧,所述翻转驱动组件固定于第一连接件上,所述第二连接件可拆卸连接于所述安装板上,升降台组件固定于所述第二连接件上,所述翻转板底部与第二连接件外侧铰接,翻转板一侧通过连杆组件连接于所述翻转驱动组件;

11.所述翻转板在翻转驱动组件驱动下能够朝向基础环的安装位置中心实现翻转,多个定位安装装置的翻转板向内翻转到极限位置时,能够对所述基础环的下法兰圆周面定位;

12.所述升降台组件用于对基础环的下法兰底面进行支撑,且当基础环调整好位置后,通过升降台组件控制基础环下落,使调节螺杆底部与安装板接触,在升降台组件上设有多个第二导向辊筒。

13.作为一种选择,

14.所述安装板上设有对应调节螺杆位置的定位圆标识;

15.所述第二连接件、升降台组件设置于所述定位圆标识的外侧。

16.作为一种选择,

17.所述第一连接件垂直于所述h钢立柱设置,第一连接件包括固定连接件以及伸缩件;

18.所述固定连接件用于与h刚立柱侧面连接;

19.所述翻转驱动组件设置于伸缩件上,并可通过伸缩件调整与h钢立柱之间的间距。

20.作为一种选择,

21.所述固定连接件为一个平板,其通过紧固件与h钢立柱实现可拆卸连接;

22.或者,所述固定连接件为一个磁力座,通过磁力吸附固定于h钢立柱。

23.作为一种选择,

24.所述翻转驱动组件是一个直线升降单元;

25.所述连杆组件包括第一铰接头、第二铰接头以及连杆,第一铰接头连接于直线升降单元,连杆两端分别与第一铰接头、第二铰接头铰接,第二铰接头连接于翻转板。

26.作为一种选择,所述直线升降单元为自动升降结构或手动升降结构。

27.作为一种选择,

28.所述翻转板内侧面上设有第一导向辊筒;

29.所述升降台组件上表面设有多个第二导向辊筒。

30.作为一种选择,

31.所述第一导向辊筒竖直设置于翻转板上,用于基础环转动时下法兰圆周面的导向;

32.多个所述第二导向辊筒呈弧线布置,用于基础环转动时下法兰底面的导向。

33.作为一种选择,

34.所述第二连接件为矩形的磁力座式结构;

35.所述升降台组件为手动或自动升降结构。

36.一种风电机组基础环定位安装方法,使用前述的风电机组基础环定位安装装置,安装方法包括如下步骤:

37.s1、将支架按照设定位置预埋安装于混凝土基础上,在每个支架顶部的安装板上根据基础环安装位置画出定位圆标识,定位圆标识应当对应基础环的调节螺杆中心;

38.s2、在每个支架上安装定位安装装置,将第一连接件固定安装于h钢立柱一侧,将第二连接件固定安装于安装板上且不能遮挡定位圆标识,第一连接件的安装位置应当保证当翻转板向内翻转呈竖直极限状态时,翻转板内侧的第一导向辊筒最内侧与基础环处于安

装位置时的下法兰外圆周面贴合,且第一导向辊筒轴线、定位圆标识中心、基础环安装中心处于同一条直线,以此,可通过翻转板定位基础环的安装位置;

39.s3、调整每个定位安装装置的翻转驱动组件,使翻转板向外翻转到一定程度,多个翻转板形成一个上端大、下端小的喇叭形的安装口,调整各升降台组件,使基础环的下法兰与第二导向辊筒接触时调节螺杆底部仍略高于安装板上表面;

40.s4、通过吊车吊装基础环,当基础环底部的下法兰进入多个翻转板形成的安装口后,操作人员调整各翻转驱动组件,使各翻转板向内翻转,各翻转板翻转过程中推动基础环调整位置,直至各翻转板呈水平状态时,基础环调整到位;

41.s5、使基础环继续下落直至下法兰落至第二导向辊筒上,此时转动基础环,并观察调节螺杆与定位圆标识位置,直至两者对中,对中后调整各升降台组件下落,直至调节螺杆底部与安装板接触,此时基础环位置调节完成;

42.s6、拆除定位安装装置,将调节螺杆与安装板焊接固定,再通过调节螺杆上的螺母实现基础环的精准调平。

43.与现有技术相比,本发明的优势体现在以下几个方面:

44.(1)本发明的基础环安装装置能够辅助风电机组基础环的安装,且本装置能够进行现场的组装和拆卸,因此本装置能够进行重复使用,实用性强。

45.(2)本发明在固定完成后,操作人员在外侧控制翻转机构动作即可通过翻转板推动吊装起来的基础环调整位置,直至翻转板无法动作时,基础环被围拢在各翻转板之间,而此位置恰好是基础环的安装位置,因此,通过本装置能够实现基础环的自动定位,当基础环安装后,在翻转板的定位下,仅需转动基础环即可保证调节螺杆能够移动到定位圆位置,之后落下基础环,其位置也不会发生变化,因此能够实现基础环的快速定位、安装。

46.(3)本发明在使用时,操作人员操作方便,基础环安装时被定位在翻转板内,能够保证作业人员的人身安全。

47.(4)本发明整体结构设计简单,易于调节和拆装,且当动作件通过电机实现时,能够进行自动控制。

48.(5)本发明的辊筒结构设计,能够使得基础环在转动过程中具有导向,能够极大节省推动基础环转动的作用力,便于对基础环的调节。

49.(6)本发明所提供的安装方法,能够实现基础环的快速安装、调整,相比于传统方式,能够极大提高基础环的安装效率,同时也可以保证基础环的安装精度。

附图说明

50.图1是本发明基础环安装状态结构立体图;

51.图2是本发明基础环安装状态主视结构图;

52.图3是本发明基础环安装状态俯视结构图;

53.图4是本发明去除基础环后结构示意图一;

54.图5是本发明去除基础环后结构示意图二;

55.图6是本发明去除基础环与支架后结构示意图;

56.图7是本发明的翻转板翻转过程示意图;

57.图8是本发明支架结构示意图;

58.图9是本发明基础环结构示意图;

59.图中附图标记的含义:

60.1、支架;11、预埋板;12、h钢立柱;13、安装板;131、定位圆标识;2、定位安装装置;21、第一连接件;211、固定连接件;212、伸缩件;22、翻转驱动组件;23、连杆组件;231、第一铰接头;232、连杆;233、第二铰接头;24、翻转板;241、第一导向辊筒;25、第二连接件;26、升降台组件;261、第二导向辊筒;3、基础环;31、上法兰;32、筒体;33、下法兰;34、调节螺杆。

具体实施方式

61.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

62.如图1~8所示,是本发明实施例提供的一种风电机组基础环定位安装装置的结构示意图。

63.本装置主要用于辅助基础环3在支架1上的安装。其中支架如图8所示,主要包括预埋板11、h钢立柱12以及安装板13,基础环3包括筒体32、上法兰31、下法兰33,下法兰33周向设置若干调节螺杆34。

64.在每个支架1上安装一组本实施例的定位安装装置2,其中,定位安装装置2主要包括第一连接件21、翻转驱动组件22、翻转板24、第二连接件25以及升降台组件26。

65.如图4~图7,上述结构的主要安装方式如下:第一连接件25连接于h钢立柱12的一侧,第一连接件25与h钢立柱12为固定连接,但两者之间可以进行拆卸,翻转驱动组件22固定于第一连接件25上,翻转驱动组件22主要用于驱动翻转板24进行翻转运动。第二连接件25固定在安装板13上,第二连接件25与安装板13为固定连接,但两者之间同样可以拆卸,升降台组件26固定在第二连接件25上,升降台组件26主要用来控制基础环3在小范围内的下落,翻转板24底部与第二连接件25外侧铰接连接,其一侧通过连杆组件23连接于翻转驱动组件22。可见,本实施例所提供的定位安装装置整个为一个结构体,通过两部分与支架1之间形成可靠的固定连接关系,且为可拆卸的结构,因此可在现场进行安装,使用后可在现场进行拆卸。

66.本实施例中,翻转板24在翻转驱动组件22驱动下能够朝向基础环3安装位置中心实现翻转,多个定位安装装置的翻转板24向内翻转到极限位置时,能够对基础环3的下法兰33圆周面定位,即当固定好支架1的位置后,再将本装置安装在支架1的合适位置,那么即可通过翻转板24进行基础环3的定位,将基础环3通过翻转板24移动到设置的位置,能够将基础环3的径向位置进行限位,方便使基础环3的调节螺杆34与定位圆对齐,翻转板24采用可翻转的结构设计,其目的是在基础环3下落初期,将翻转板24调节为向外翻的状态,如图7第二个图所示,如此各翻转板24顶部形成的开口较大,能够方便的将基础环3通过该开口下落,而基础环在吊装过程中,想要控制其径向的位置调整也是很轻松的,如此,当基础环3落入各翻转板24之间时,即可调整各翻转板24的状态,使其变为竖直状态,随着翻转板24的调整,翻转板24推动基础环3动作,最终使基础环3定位在所需的径向位置,在该径向位置时,仅需转动基础环3使其周向运动,即可使调节螺杆34能够恰好移动到定位圆的中心位置,以方便基础环3的定位调节。

67.本实施例的升降台组件26主要用于对基础环3的下法兰31底面进行支撑,且当基础环3调整好位置后,通过升降台组件26控制基础环下落,使调节螺杆34底部与安装板13接触。设计升降台组件26的目的在于,当需要对基础环3进行转动时,能够方便基础环3的转动,如果基础环3直接下落至最底部,即调节螺杆34与安装版面13接触时的位置,此时想要转动基础环3基本不可能,为此,本实施例在升降台组件26上表面设有多个第二导向辊筒261,当下法兰31落至第二导向辊筒261上时,开始对基础环3进行转动以调整调节螺杆34的位置,通过第二导向辊筒261提供的较小转动力能够方便带动转动基础环3,在调整好基础环3后,通过升降台组件26控制基础环3缓慢下落即可。同时该升降台组件26也能够方便本装置的拆除,当基础环3落至最底部时,使升降台组件26继续下落一定位置,基础环3无法对升降台组件26继续施加压力,此时可以方便的将第二连接件25进行拆除。

68.在本实施例中,基础环3高度为1900mm,基础环3底部下法兰33外径为4500mm,h钢立柱12采用hw200*200*8*12的h钢,安装板采用40*400*400的钢板,基础环3的定位、本装置的安装位置主要通过全站仪、水准仪等进行测量。

69.为了更好的实施本装置,本实施例还提供有如下具体技术方案。

70.其中,在安装板13上设有对应调节螺杆34位置的定位圆标识131,该定位圆标识131可在支架1安装后测量得到,定位圆标识131可通过划线的方式标识在安装板13上表面,通过定位圆标识131能够方便调节螺杆34的对齐,也能够确定第二连接件25的安装位置,其中,第二连接件25、升降台组件26均应当设置在定位圆标识131的外侧,以避免在基础环3转动过程中,调节螺杆34无法正常的移动到定位圆标识131的上方。

71.且在本实施例中,第二连接件25优选为矩形的磁力座式结构,可通过手动转动磁力开关或通过电磁力的方式使其吸附固定在安装板13上,以方便拆卸和结构的设计。升降台组件26优先选用手动升降结构,图中所示为一种剪叉式升降结构,通过手轮进行控制,能够实现升降即可,在条件允许情况下,也可采用常规的电动升降结构,以方便实现自动化控制。且第二导向辊筒261设置为多个,多个之间呈弧形布置,该弧形依据基础环3转动轨迹设计,以方便基础环3的转动。

72.第一连接件21主要是用来与h钢立柱12连接,同时用于翻转驱动组件22的支撑,其垂直于h钢立柱12设置。具体的,第一连接件21包括固定连接件211以及伸缩件212,图示固定连接件211为一个平板,其上设置有长条安装孔,采用此结构时,需要在h钢立柱12上设置相应的连接孔,固定连接件211也可以采用磁力吸附时结构,此时无需在h钢立柱12上设置连接孔,通过磁力固定连接件211固定即可。伸缩件212采用常规伸缩结构、螺栓锁定即可,图示为两个套管式结构,它主要是方便对翻转驱动组件22进行位置调节。翻转驱动组件22设置于伸缩件212上。翻转驱动组件22能够实现驱动翻转板24进行翻转即可。在本实施例中,如图所示,翻转驱动组件22是一个直线升降单元(现有结构),连杆组件23包括第一铰接头231、第二铰接头233以及连杆232,第一铰接头231连接于直线升降单元,连杆232两端分别与第一铰接头231、第二铰接头233铰接连接,第二铰接头233连接于翻转板24,通过上述结构,在直线升降单元驱动第一铰接头231直线运动时,能能够带动翻转板24进行翻转运动。直线升降单元可以采用手动控制或自动控制,手动控制时,通过人工转动手轮实现,自动控制时,通过电机电动实现。

73.由于翻转板24用于基础环3的限位,为了避免增加基础环3转动时的摩擦力,本实

施例中,在翻转板24内侧面上还设有一个第一导向辊筒241,它主要用来实现基础环3转动时的导向、省力。

74.基于上述实施例提供的定位安装安装装置,本实施例提供一种基础环的定位安装方法,安装方法主要包括如下步骤:

75.s1、支架1的安装工作:

76.首先,将支架1按照设定位置预埋安装于混凝土基础上,在每个支架1顶部的安装板13上根据基础环3安装位置画出定位圆标识131,定位圆标识131应当对应基础环3的调节螺杆34中心位置,即该定位圆标识131主要用来对基础环进行定位;

77.s2、定位安装装置2的安装:

78.首先,将第一连接件21固定安装于h钢立柱12一侧,将第二连接件25固定安装于安装板13上且不能遮挡定位圆标识131,第一连接件21的安装位置应当保证当翻转板24向内翻转呈竖直极限状态时,翻转板24内侧的第一导向辊筒241最内侧与基础环3处于安装位置时的下法兰33外圆周面贴合,且第一导向辊筒241轴线、定位圆标识131中心、基础环3安装中心处于同一条直线;

79.实际操作过程中,确定好定位圆标识131即可计算出下法兰33外圆周所在位置,以基础环3安装中心连线至定位圆标识131再延伸至下法兰33外圆周所在圆即可确定翻转板24竖直状态时,第一导向辊筒241位置,以此,可以确定好第二连接件25的安装,如此,可以保证基础环3被限定在固定的安装位置;

80.s3、初始位置调节:

81.首先,调整每个定位安装装置的翻转驱动组件22,使翻转板24向外翻转到一定程度,此时多个翻转板24形成一上端大、下端小的喇叭形的安装口,能够方便基础环3的下落;

82.然后,调整各升降台组件25,使基础环3的下法兰33与第二导向辊筒261接触时,调节螺杆34底部仍略高于安装板13上表面,该调节能够保证下法兰33通过第二导向辊筒261支撑时,调节螺杆34并不与安装板13接触,如此可以方便基础环3下一步的转动;

83.s4、吊装:

84.通过吊车吊装基础环3,当基础环3底部的下法兰33进入多个翻转板24形成的安装口后,操作人员调整各翻转驱动组件22,使各翻转板24向内翻转,由于基础环3呈吊装状态,因此受外力很容易移动位置,故而,各翻转板24翻转过程中,将基础环3逐步推到中心位置,直至各翻转板24呈水平状态(达到极限位置)时,基础环3调整到位,此时基础环3径向位置已经确定;

85.s5、定位:

86.使基础环3继续下落直至下法兰33落至第二导向辊筒261上,此时转动基础环3(可使用钢筋或杠杆穿过基础环3的筒体31上的钢筋孔,对钢筋或杠杆施加扭力转动基础环3,在导向辊筒作用下,转动基础环3较为简单),并观察调节螺杆34与定位圆标识131位置,直至两者对中,对中后调整各升降台组件26下落,直至调节螺杆34底部与安装板13接触,此时基础环3位置调节完成;

87.s6、精确调平:

88.拆除定位安装装置2,将调节螺杆34与安装板13焊接固定,再通过调节螺杆34上的螺母对基础环3进行精准的调平即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1