一种小型燃气轮机的高温金属密封环的制作方法

1.本发明属于密封装置领域,尤其涉及一种小型燃气轮机的高温金属密封环。

背景技术:

2.燃气轮机作为以连续流动气体作为工质带动叶轮旋转将化学能转化为功的内燃式动力机械,其由三大核心部件构成:压气机、燃烧室和燃气涡轮。燃气涡轮的叶片安装于涡轮盘上,小型燃气轮机的涡轮盘一般通过端面齿连接,而端面齿齿隙较大,会在齿顶和齿底产生大的流量泄露,且涡轮盘作为高温部件,这种泄露会导致冷却气分配不可控,因此对该处的密封需要单独考虑。同时,密封环与密封槽不可以存在较大的间隙用于为膨胀留余量,不然会带来高速旋转时振动等方面的隐患,但如果间隙不够,金属密封环受热膨胀时会与密封槽产生挤压,产生明显的应力集中,影响金属密封环的寿命并可能给涡轮盘等被密封件带来损伤从而影响其寿命。

3.密封一般通过安装密封环的形式进行,cn112780772a公开了一种u型金属密封环;cn213775537u均公开了一种金属密封环,应用于闸阀阀座与阀体开档之间,无法用于燃气轮机涡轮盘间密封,且无法应用于温度较高达到500℃以上的情况。cn213775537u公开了一种异形截面金属封严环,但未说明可用于涡轮侧的密封,以及高温应用的情况。

4.综上,现存的密封环存在无法用于燃气轮机涡轮盘间密封、且无法应用于温度较高达到500℃以上情况的问题。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种小型燃气轮机的高温金属密封环。

6.这种小型燃气轮机的高温金属密封环,包括密封环、密封配合面和去应力槽;密封配合面包括配合面一和配合面二,配合面一和配合面二分别设置在密封环的上下表面,配合面一与配合面二之间密封环的环截面为凹向密封环中心的弧形;去应力槽设置在密封环的内侧,去应力槽的深度方向垂直于环形,且去应力槽最深处表面呈圆弧状。

7.作为优选:密封环上设置数个去应力槽,且去应力槽的数量应小于等于4。

8.作为优选:去应力槽的宽度l由高温工作时密封环的直径膨胀量决定,且所有去应力槽的宽度l之和应与密封环的直径膨胀量相等或小于密封环的直径膨胀量。

9.作为优选:密封环为高温合金材质;配合面一与配合面二的表面粗糙度不大于ra0.8,配合面一与配合面二之间的自由间距为密封槽宽度的1.005~1.01倍。

10.作为优选:配合面一与配合面二表面设有引入倒角。

11.作为优选:密封环采用一体机械加工制成。

12.这种小型燃气轮机的高温金属密封环,使用方法包括以下步骤:

13.步骤、啮合涡轮盘:将涡轮盘一与涡轮盘二通过端面齿相互啮合连接;

14.步骤、安装密封环:将密封环安装在涡轮盘一与涡轮盘二之间的密封槽内,配合面

一和配合面二分别压紧密封槽两侧;

15.步骤、燃气轮机工作:轮盘一与涡轮盘二上方为小型燃气轮机产生的高温燃气推动叶片做功,涡轮盘一与涡轮盘二下方为冷却气的气路,下方冷却气的气压p1高于上方高温燃气的气压p2,配合面一和配合面二更加贴和密封槽表面;且金属密封圈随温度的提升而膨胀变大,去应力槽的宽度l变窄。

16.本发明的有益效果是:

17.1)本发明设有去应力槽从而吸收高温膨胀量,当金属密封环温度从低温变为高温时,其膨胀方向将指向缩小去应力槽的方向,有效解决了金属密封环高温膨胀时带来应力集中的问题,提升了金属密封环在高温情况下的使用寿命。

18.2)本发明将去应力槽宽度设置为密封环工作温度下密封环的环膨胀量,使得在正常工作时该密封环因为受热膨胀将该去应力槽刚好闭合,从而实现无泄漏密封,有效提升了高温环境下的密封效果。

19.3)本发明设有两侧密封配合面,且表面粗糙度不大于ra0.8,两配合面的自由间距为密封槽宽度的1.005~1.01倍,从而保证使用时密封环处在压紧状态,并且做到平面密封,做到了利用压力差实现密封,提升了密封效果。

附图说明

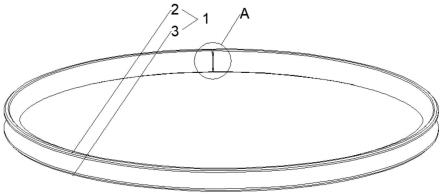

20.图1为高温金属密封环整体示意图;

21.图2为高温金属密封环环截面示意图;

22.图3为图1中a位置高温金属密封环去应力槽的示意图;

23.图4为高温金属密封环应用场景示意图。

24.附图标记说明:密封配合面1、配合面一2、配合面二3、去应力槽4、涡轮盘一5、涡轮盘二6、端面齿7。

具体实施方式

25.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

26.实施例一

27.作为一种实施例,如图1至图3所示:一种小型燃气轮机的高温金属密封环,该高温金属密封环为高温合金材料一体机械加工制成,包括密封圈、密封配合面1和去应力槽4;密封配合面1的要求精度高,表面粗糙度不大于ra0.8;密封配合面1包括配合面一2和配合面二3,配合面一2和配合面二3分别设置在密封环的上下表面并设置引入倒角,便于安装;配合面一2与配合面二3之间的自由间距为密封槽宽度的1.005~1.01倍,密封环的环截面为凹向密封环中心的弧形;

28.在密封环的内侧设置数量不大于4个去应力槽4,去应力槽4的深度方向垂直于环形,且去应力槽4最深处表面呈圆弧状;去应力槽的宽度l基于小型燃气轮机正常运行时该位置的温度进行设置,由高温工作时密封环的直径膨胀量决定,且所有去应力槽4的宽度l之和应与密封环的直径膨胀量相等或稍小于密封环的直径膨胀量,从而使得在正常工作时

该密封环因为受热膨胀将该去应力槽刚好闭合,从而实现无泄漏密封。

29.使用过程中,如图2与图3所示密封环左侧,即密封环内侧受到的是冷却气的压力p1,密封环右侧,即密封环外侧受到的是高温燃气的压力或是经过节流气路后的冷却气的压力p2;由于密封环内侧温度高于外侧,p1压力一定大于p2,从而所设置的两个密封面在压差的作用下会更加贴合密封部件,有效提高密封环的密封效率。

30.实施例二

31.如图1至图4所示,这种小型燃气轮机的高温金属密封环的另一种实施例为:涡轮盘一5与涡轮盘二6通过端面齿7进行对中及啮合连接;高温环境下,涡轮盘一5与涡轮盘二6上方为小型燃气轮机产生的高温燃气推动叶片做功,涡轮盘一5与涡轮盘二6下方为冷却气的气路;

32.使用时,将密封环安装在涡轮盘一5与涡轮盘二6之间的密封槽位置,正常安装后实现密封配合面1压紧密封槽,从而实现平面密封;

33.涡轮运转后,涡轮盘一5与涡轮盘二6的啮合位置外侧为小型燃气轮机产生的高温燃气推动叶片做功,密封圈外侧气压为p2,密封环内侧为冷却气的气路,气压为p1;由于密封圈内外的温度不同,密封圈内侧冷却气的气压p1高于密封圈外侧高温燃气的气压p2,密封圈内外形成压差,使配合面一2和配合面二3受到挤压,更加贴和密封槽表面;同时,金属密封圈随温度的提升而膨胀变大,挤压去应力槽4,使去应力槽4的宽度l变窄,从而实现无泄漏密封,并消除了金属密封环高温膨胀时带来应力集中的问题,有效提升了密封圈的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1