燃气轮机燃烧试验台的燃料供应系统的制作方法

1.本技术涉及燃气轮机技术领域,具体涉及燃气轮机燃烧试验台的燃料供应系统。

背景技术:

2.目前,调节燃料供应是改变燃气轮机功率的重要手段,为了在全负荷范围内满足燃烧稳定性和污染排放等指标,相关技术中,重型燃机通常采用多路燃料分级供应,不同负荷对应不同的燃料供应方式,以保证燃气轮机稳定运行,但燃料分级供应逻辑较为复杂,且燃气轮机的运行工况众多,很难保证不同运行工况下燃气轮机运行的稳定性,故亟需一种更智能的燃气轮机燃烧试验台的燃料供应系统。

技术实现要素:

3.本技术提出一种燃气轮机燃烧试验台的燃料供应系统。

4.本技术一方面实施例提出了一种燃气轮机燃烧试验台的燃料供应系统,所述燃气轮机燃烧试验台的燃料供应系统包括燃料主路、燃料支路、置换气体回路、清吹回路、放散回路和燃气轮机燃烧试验台,其中:所述燃料主路与多个所述燃料支路连接,用于为多个所述燃料支路提供燃料;多个所述燃料支路分别于各自对应的所述燃气轮机燃烧试验台连接,用于为各个所述燃气轮机燃烧试验台输送燃料;所述置换气体回路分别与燃料主路、多个所述燃料支路以及所述燃气轮机燃烧试验台连接,用于置换所述燃料主路和各个所述燃料支路对应传输管道内的燃料,以及所述燃气轮机燃烧试验台的残余燃料;所述清吹回路与所述燃气轮机燃烧试验台连接,用于根据清吹回路中的清吹气体,清吹所述燃气轮机燃烧试验台中的燃料喷嘴;所述放散回路分别与所述燃料主路和多个所述燃料支路连接,用于排放所述燃料主路和多个所述燃料支路对应传输管道内的燃料。

5.在本技术的一个实施例中,所述燃料主路的传输管道上安装有压力调节模块、第一关断阀、紧急关断阀和加热器,其中:所述压力调节模块的输出通过传输管道与所述第一关断阀的输入连接,用于控制燃料在所述燃料主路的传输管道的压力;所述第一关断阀的输出通过传输管道与所述紧急关断阀的输入连接,用于控制燃料向所述燃料主路的传输管道传输的开始与停止;所述紧急关断阀的输出通过传输管道与所述加热器的输入连接,用于紧急停止所述燃料主路中燃料在传输管道内的传输;所述加热器的输出通过传输管道与多个所述燃料支路连接,用于对所述燃料主路的传输管道内的燃料进行预加热。

6.在本技术的一个实施例中,所述燃料支路的传输管道上安装有调节阀和第二关断阀,其中:所述调节阀的输入与所述加热器的输出连接,所述调节阀的输出与所述第二关断阀连接,用于调节燃料在所述燃料支路的传输管道的流量;所述第二关断阀的输出通过传输管道与所述燃气轮机燃烧试验台连接,用于控制燃料向所述燃气轮机燃烧试验台传输的开始与停止。

7.在本技术的一个实施例中,所述置换气体回路包括第一置换气体回路和第二置换气体回路,其中:所述第一置换气体回路的输出与所述第一关断阀的输出连接,用于基于低

压气体置换所述燃料主路和燃料支路的传输管道内的燃料;所述第二置换气体回路的输出分别与所述调节阀的输出和所述燃气轮机燃烧试验台连接,用于基于高压气体置换所述燃料支路的传输管道内的燃料,以及所述燃气轮机燃烧试验台的残余燃料。

8.在本技术的一个实施例中,所述第一置换气体回路的传输管道上安装有第三关断阀,其中:所述第三关断阀的输出通过传输管道与所述第一关断阀的输出连接,用于控制所述低压气体向所述燃料主路和燃料支路的传输管道传输的开始与停止。

9.在本技术的一个实施例中,所述第二置换气体回路的传输管道上安装有第四关断阀和第五关断阀,其中:所述第四关断阀的输出通过传输管道与所述第五关断阀的输入连接,用于控制所述高压气体向第二置换气体回路传输的开始与停止;所述第五关断阀的输出通过传输管道与所述燃气轮机燃烧试验台连接,用于控制所述高压气体向所述燃气轮机燃烧试验台传输的开始与停止。

10.在本技术的一个实施例中,所述第二置换气体回路的传输管道上还安装有止回阀,其中:所述止回阀安装在关断阀的输出与所述燃气轮机燃烧试验台之间,用于预防所述高压气体回流。

11.在本技术的一个实施例中,所述第二置换气体回路的传输管道上还安装有第六关断阀,其中:所述第六关断阀的输入通过传输管道与所述第四关断阀的输出连接,所述第六关断阀的输出通过传输管道与所述调节阀的输出连接,用于控制所述高压气体向所述燃料支路的传输管道传输的开始与停止。

12.在本技术的一个实施例中,所述清吹回路上安装有压力调节阀和第七关断阀,其中:所述压力调节阀的输出与所述第第七关断阀的输入连接,用于控制所述清吹气体向所述清吹回路传输的开始与停止;所述第七关断阀通过传输管路与所述燃气轮机燃烧试验台连接,用于控制所述清吹气体向所述燃气轮机燃烧试验台传输的开始与停止。

13.在本技术的一个实施例中,所述放散回路的传输管道上安装有第一放散阀和第二放散阀,其中:所述第一方发射阀的输出与所述紧急关断阀的输入连接,用于放散所述燃料主路的传输管道内的燃料;所述第二放散阀的输出与所述第二关断阀的输入连接,用于放散所述燃料支路的传输管道内的燃料。

14.本技术提出一种燃气轮机燃烧试验台的燃料供应系统,其中,该系统包括燃料主路、燃料支路、置换气体回路、清吹回路、放散回路和燃气轮机燃烧试验台,燃料主路与多个燃料支路连接,多个燃料支路分别于各自对应的燃气轮机燃烧试验台连接,置换气体回路分别与燃料主路、多个燃料支路以及燃气轮机燃烧试验台连接,清吹回路与燃气轮机燃烧试验台连接,放散回路分别与燃料主路和多个燃料支路连接,由此,基于燃气轮机燃烧试验台的燃料供应系统中的多个功能支路,实现燃气轮机燃烧试验台在不同燃气轮机的工况参数下稳定运行,降低了燃气轮机燃烧试验台操作的复杂程度,并提高了燃气轮机燃烧试验台的安全性。

15.上述可选方式所具有的其他效果将在下文中结合具体实施例加以说明。

附图说明

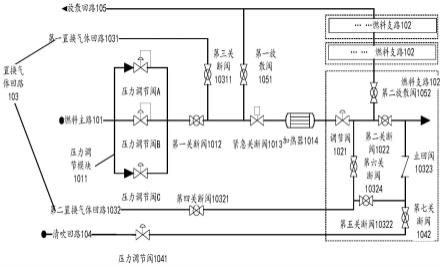

16.图1是本技术一个实施例的燃气轮机燃烧试验台的燃料供应系统原理图;

17.图2是本技术一个实施例的燃气轮机燃烧试验台的燃料供应系统的逻辑框图;

18.图3是本技术一个实施例的氮气和天然气置换顺控逻辑图。

具体实施方式

19.下面详细描述本技术的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

20.下面参考附图描述本技术实施例的燃气轮机燃烧试验台的燃料供应系统。

21.图1是本技术一个实施例的燃气轮机燃烧试验台的燃料供应系统示意图。

22.如图1所示,该燃气轮机燃烧试验台的燃料供应系统包括燃料主路101、燃料支路102、置换气体回路103、清吹回路104、放散回路105和燃气轮机燃烧试验台(图中未示出),其中:

23.在一些实施例中,燃气轮机燃烧试验台可以是一种重型燃气轮机燃烧试验台,但不仅限于此。

24.在另一些实施例中,该燃气轮机燃烧试验台的燃料供应系统可以为单级和多级燃烧器、单一气体燃料燃气轮机和双燃料燃气轮机供应燃料,但不仅限于此,该实施例对此不做具体限定。

25.在一些实施例中,如图1所示,燃料主路101与多个燃料支路102连接,用于为多个燃料支路102提供燃料。

26.在一些实施例中,燃料可以是天然气、富/纯氢、生物质气,但不仅限于此,该实施例对此不做具体限定。

27.在一些实施例中,燃料主路101和燃料支路102可以是由传输燃料的多个传输管道组成。

28.在一些实施例中,如图1所示,多个燃料支路102分别于各自对应的燃气轮机燃烧试验台连接,用于为各个燃气轮机燃烧试验台输送燃料。

29.在一些实施例中,在需要切换预设的燃气轮机燃烧试验台的情况下,开启该燃气轮机燃烧试验台对应燃料支路102的预设阀门,实现多个燃料支路102各自对应的燃气轮机燃烧试验台的智能控制。

30.在一些实施例中,如图1所示,置换气体回路103分别与燃料主路101、多个燃料支路102以及燃气轮机燃烧试验台连接,用于置换燃料主路101和各个燃料支路102对应传输管道内的燃料,以及燃气轮机燃烧试验台的残余燃料。

31.在一些实施例中,置换气体回路103中传输的气体可以是惰性气体,例如氮气、二氧化碳,但并不仅限于此,该实施例对此不做具体限定。

32.在一些实施例中,通过置换气体回路103对燃料主路101、多个燃料支路102以及燃气轮机燃烧试验台内的燃料进行置换,可以排空燃料主路101、多个燃料支路102以及燃气轮机燃烧试验台内的残余空气,避免运行时空气与燃料混合带来的危险,保证了燃气轮机燃烧试验台的燃料供应系统的安全性。

33.在一些实施例中,如图1所示,清吹回路104与燃气轮机燃烧试验台连接,用于根据清吹回路104中的清吹气体,清吹燃气轮机燃烧试验台中的燃料喷嘴。

34.在一些实施例中,清吹回路104中的清吹气体可以是空气,也可以是二氧化碳,但

并不仅限于此。

35.在一些实施例中,如图1所示,放散回路105分别与燃料主路101和多个燃料支路102连接,用于排放燃料主路101和多个燃料支路102对应传输管道内的燃料。

36.在一些实施例中,如图1所示,燃料主路101的传输管道上安装有压力调节模块1011、第一关断阀1012、紧急关断阀1013和加热器1014,其中:

37.压力调节模块1011的输出通过传输管道与第一关断阀1012的输入连接,用于控制燃料在燃料主路101的传输管道的压力。

38.其中,如图1所示,压力调节模块1011可以有多个压力调节阀组成,例如可以为三个压力调节阀,分别为压力调节阀a、压力调节阀b和压力调节阀c,从而通过多个压力调节阀协同控制燃料在燃料主路101的传输管道的压力。

39.第一关断阀1012的输出通过传输管道与紧急关断阀1013的输入连接,用于控制燃料向燃料主路101的传输管道传输的开始与停止。

40.在一些实施例中,在第一关断阀1012处于开启状态,则控制燃料开始向燃料主路101的传输管道传输,在第一关断阀1012处于关闭状态,则控制燃料停止向燃料主路101的传输管道传输。

41.紧急关断阀1013的输出通过传输管道与加热器1014的输入连接,用于紧急停止燃料主路101中燃料在传输管道内的传输。

42.加热器1014的输出通过传输管道与多个燃料支路102连接,用于对燃料主路101的传输管道内的燃料进行预加热。

43.在一些实施例中,为提高燃气轮机燃烧试验台的燃烧效率,可以对燃料主路101的传输管道内的燃料进行预加热,以加热到预设温度,在将预设温度的燃料传输到燃气轮机燃烧试验台,以提高燃气轮机燃烧试验台的点火效率。

44.在一些实施例中,如图1所示,燃料支路102的传输管道上安装有调节阀1021和第二关断阀1022,其中:

45.调节阀1021的输入与加热器1014的输出连接,调节阀1021的输出与第二关断阀1022连接,用于调节燃料在燃料支路102的传输管道的流量。

46.在一些实施例中,可以通过调节调节阀1021的的阀门开度,动态调整燃料在燃料支路102的传输管道的流量,以控制燃料的流量值满足燃气轮机燃烧台内所需的目标燃料流量值,其中,阀门开度可以通过网络远程调控也可以手动调控。

47.第二关断阀1022的输出通过传输管道与燃气轮机燃烧试验台连接,用于控制燃料向燃气轮机燃烧试验台传输的开始与停止。

48.在一些实施例中,在第二关断阀1022处于开启状态,则控制燃料开始向燃气轮机燃烧台传输,在第一关断阀1012处于关闭状态,则控制燃料停止向燃气轮机燃烧台传输。

49.在一些实施例中,如图1所示,置换气体回路103包括第一置换气体回路1031和第二置换气体回路1032,其中:

50.第一置换气体回路1031的输出与第一关断阀1012的输出连接,用于基于低压气体置换燃料主路101和燃料支路102的传输管道内的燃料。

51.本实施例中,可以以低压氮气作为低压气体,用于将燃料主路101和燃料支路102的传输管道内的燃料置换为低压氮气,但不仅限于此。

52.第二置换气体回路1032的输出分别与调节阀1021的输出和燃气轮机燃烧试验台连接,用于基于高压气体置换燃料支路102的传输管道内的燃料,以及燃气轮机燃烧试验台的残余燃料。

53.本实施例中,可以以高压氮气作为高压气体,用于将燃料支路102的传输管道内的燃料,以及燃气轮机燃烧试验台的残余燃料置换为高压氮气,但不仅限于此。

54.在一些实施例中,如图1所示,第一置换气体回路1031的传输管道上安装有第三关断阀10311,其中:

55.第三关断阀10311的输出通过传输管道与第一关断阀1012的输出连接,用于控制低压气体向燃料主路101和燃料支路102的传输管道传输的开始与停止。

56.在一些实施例中,在第三关断阀10311处于开启状态,则控制低压气体开始向燃料主路101和燃料支路102的传输管道传输,在第三关断阀10311处于关闭状态,则控制低压气体停止向燃料主路101和燃料支路102的传输管道传输。

57.在一些实施例中,如图1所示,第二置换气体回路1032的传输管道上安装有第四关断阀10321和第五关断阀10322,其中:

58.第四关断阀10321的输出通过传输管道与第五关断阀10322的输入连接,用于控制高压气体向第二置换气体回路1032传输的开始与停止。

59.在一些实施例中,在第四关断阀10321处于开启状态,则控制高压气体开始向第二置换气体回路1032的传输管道传输,在第四关断阀10321处于关闭状态,则控制高压气体停止向第二置换气体回路1032的传输管道传输。

60.第五关断阀10322的输出通过传输管道与燃气轮机燃烧试验台连接,用于控制高压气体向燃气轮机燃烧试验台传输的开始与停止。

61.在一些实施例中,在第五关断阀10322处于开启状态,则控制高压气体开始向燃气轮机燃烧试验台传输,在第五关断阀10322处于关闭状态,则控制高压气体停止向燃气轮机燃烧试验台传输。

62.在一些实施例中,如图1所示,第二置换气体回路1032的传输管道上还安装有止回阀10323,其中:

63.止回阀10323安装在关断阀的输出与燃气轮机燃烧试验台之间,用于预防高压气体回流,提高第二置换气体回路的安全性。

64.在一些实施例中,如图1所示,第二置换气体回路1032的传输管道上还安装有第六关断阀10324,其中:

65.第六关断阀10324的输入通过传输管道与第四关断阀10321的输出连接,第六关断阀10324的输出通过传输管道与调节阀1021的输出连接,用于控制高压气体向燃料支路102的传输管道传输的开始与停止。

66.在一些实施例中,在第六关断阀10324处于开启状态,则控制高压气体开始向燃料支路102的传输管道传输,在第六关断阀10324处于关闭状态,则控制高压气体停止向燃料支路102的传输管道传输。

67.在一些实施例中,如图1所示,清吹回路104上安装有压力调节阀1041和第七关断阀1042,其中:

68.压力调节阀1041的输出与第七关断阀1042的输入连接,用于控制清吹气体向清吹

回路104传输的开始与停止。

69.第七关断阀1042通过传输管路与燃气轮机燃烧试验台连接,用于控制清吹气体向燃气轮机燃烧试验台传输的开始与停止。

70.在一些实施例中,在第七关断阀1042处于开启状态,则控制清吹气体开始向燃气轮机燃烧试验台传输,在第七关断阀1042处于关闭状态,则控制清吹气体停止向燃气轮机燃烧试验台传输。

71.在另一些实施例中,在燃气轮机燃烧试验台中有三个喷嘴,且需要点火的情况下,其中,该三个喷嘴可以为中心喷嘴、外围喷嘴1和外围喷嘴2,可以将三个喷嘴对应的燃料支路102的传输管道上的第二关断阀1022调节到关闭(off)状态,再打开调节阀1021,调节燃料流量值到预设目标燃料流量值,再将第二关断阀1022调节到开启(on)状态,同时启动点火器,以点燃中心喷嘴、外围喷嘴1和外围喷嘴2处的燃料,若成功点燃,则但根据燃烧状态动态调节燃料的流量值,若点火不成功,则紧急关闭第二关断阀1022和调节阀1021,减小燃料的损耗。

72.此外,当燃烧台的任一喷嘴需要清吹时,可以先将该喷嘴对应的燃料支路102的传输管道上的调节阀1021关闭,并将第二关断阀1022也关闭,再控制清吹回路104开启,以对下游燃气轮机燃烧台的喷嘴进行空气清吹,从而实现对喷嘴的快速冷却,为喷嘴提供热保护,延长喷嘴寿命。

73.在一些实施例中,如图1所示,放散回路105的传输管道上安装有第一放散阀1051和第二放散阀1052,其中:

74.第一方发射阀的输出与紧急关断阀1013的输入连接,用于放散燃料主路101的传输管道内的燃料。

75.在一些实施例中,在对燃料主路101的传输管道内的燃料进行氮气置换的情况下,也可以通过放散阀将燃料主路101的传输管道内的氮气排出。

76.第二放散阀1052的输出与第二关断阀1022的输入连接,用于放散燃料支路102的传输管道内的燃料。

77.在一些实施例中,在对燃料支路102的传输管道内的燃料进行氮气置换的情况下,也可以通过放散阀将燃料支路102的传输管道内的氮气排出。

78.综上,为更好的理解本技术,本技术提出了一种燃气轮机燃烧试验台的燃料供应系统的逻辑框图,以天然气作为燃料,氮气作为置换气体,空气作为清吹气体为例,如图2所示,燃料的控制流程可以为,在确认需要氮气置换的情况下,则先开启氮气置换燃料主路101和燃料支路102的传输管道中的气体,再开启天然气置换燃料主路101和燃料支路102的传输管道中的气体,并根据燃料的投入指令,调整燃料支路102的第二关断阀1022为关闭(off),同时调节燃料支路102的燃料流量值,以达到预设燃料流量值,再获取燃气轮机试验燃烧台点火指令,并开启点火器,同步调节燃料支路102的第二关断阀1022为开启(on),若点火失败关闭第二关断阀1022,若点火成功则按照燃气轮机的试验工况,调节燃料的供应,其中,燃料的供应可以通过自动控制燃料支路102的调节阀1021阀门开度和手动控制燃料支路102的调节阀1021的阀门开度,在燃料支路102变化的情况下,可以获取燃料支路102切换指令,并调节预设燃料支路102的第二关断阀1022打开或关闭,若预设燃料支路102的调节阀1021将燃料控制在设定流量值,则开启空气清吹指令,将切换前的燃料支路102进行清

吹处理,并调节预设燃料支路102的第二关断阀1022及调节阀1021关闭,再开启打开或关闭清吹回路对预设燃料支路102进行清吹处理,直至获取到试验结束指令,依次将第二关断阀1022、清吹回路104、调节阀1021关闭,以关闭燃气轮机燃烧试验台的燃料供应系统。

79.此外,本技术还提出一种氮气和天然气置换顺控逻辑,如图3所示,其中,一方面氮气置换燃气轮机燃烧试验台的燃料供应系统的顺控逻辑可以为,通过关闭第一关断阀1012以及第二关断阀1022,打开紧急关断阀1013、第一放散阀1051、调节阀1021、以及第二放散阀1052,并打开第三关断阀10311,从而完成对燃料主路101的氮气置换,在经过预设延时时间后,其中,预设延时时间可以为10秒,通过关闭第三关断阀10311,关闭紧急关断阀1013、第一放散阀1051、第二放散阀1052以及调节阀1021,打开第四关断阀10321、第六关断阀10324,从而完成对燃料支路102的氮气置换,再经过预设延时时间后,关闭第四关断阀10321和第五关断阀10322,完成氮气置换燃气轮机燃烧试验台的燃料供应系统。

80.另一方面,天然气置换燃气轮机燃烧试验台的燃料供应系统的顺控逻辑可以为,通过关闭第二关断阀1022,打开紧急关断阀1013、第一放散阀1051、调节阀1021、以及第二放散阀1052,并打开第一关断阀1012,在经过预设延时时间后,可以关闭第一关断阀1012,并关闭第一放散阀1051、调节阀1021和第二放散阀1052,从而完成对燃料主路101的天然气置换。

81.本技术提出一种燃气轮机燃烧试验台的燃料供应系统,其中,该系统包括燃料主路、燃料支路、置换气体回路、清吹回路、放散回路和燃气轮机燃烧试验台,燃料主路与多个燃料支路连接,多个燃料支路分别于各自对应的燃气轮机燃烧试验台连接,置换气体回路分别与燃料主路、多个燃料支路以及燃气轮机燃烧试验台连接,清吹回路与燃气轮机燃烧试验台连接,放散回路分别与燃料主路和多个燃料支路连接,由此,基于燃气轮机燃烧试验台的燃料供应系统中的多个功能支路,实现燃气轮机燃烧试验台在不同燃气轮机的工况参数下稳定运行,降低了燃气轮机燃烧试验台操作的复杂程度,并提高了燃气轮机燃烧试验台的安全性。

82.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

83.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

84.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1