一种低压缸旁路减温均温装置系统以及控制方法与流程

一种低压缸旁路减温均温装置系统以及控制方法

【技术领域】

1.本发明涉及一种低压缸旁路减温均温装置系统及控制方法,特别涉及火力发电机组汽轮机进行低压缸切缸改造后低压缸旁路减温均温装置系统运行控制技术。

背景技术:

2.火电机组灵活性调峰与保供的要求越来越高。低压缸切缸技术减少了运行中的低压缸进汽流量,增大了机组的供热能力的同时,降低了机组的发电负荷,有利于机组的深度调峰,实现了机组热电解耦。

3.常见的低压缸切缸技术包括低压缸微出力改造、低压缸零出力改造等。改造后一般需要对低压缸末级与次末级叶片进行喷涂,为控制低压缸末级与次末级叶片区域温度,需进行喷水减温。然而,机组调峰在进入低压缸切缸运行工况,进入低压缸冷却流量较少,在满足使用抽汽供热压力时,会引起低压缸冷却蒸汽温度升高,特别是在同时投入再热蒸汽抽汽或投入带旋转隔板抽汽,中压缸压比减小,引起进入低压缸冷却蒸汽温度大幅升高。进汽温度升高会导致低压缸通流部分温度均整体升高,排汽温度也同时升高。随着切缸深度增加且排汽温度≥70℃时,由于容积流量较小,低压缸末级叶片进入鼓风运行工况,为降低末级排汽温度,常规改造方式需进行喷水减温改造,低压缸末级叶片需进行喷涂改造。

4.低压缸冷却旁路直接采用喷水减温的方式虽然简单,但由于实际运行存在由于雾化程度不均匀或过喷现象,低压缸进汽存在带水的风险。

5.低压缸末级喷水减温水的大量投入,低压缸末级叶片与次末级叶片存在较高的水蚀风险、次末级超温严重等风险,影响汽轮机的安全运行。

技术实现要素:

6.本发明针对以上存在的问题,提供了一种低压缸旁路减温均温装置系统及控制方法,可解决目前汽轮机低压缸切缸改造后,进入低压缸冷却蒸汽温度偏高导致低压缸排汽温度偏高的问题,省去了低压缸末级与次末级区域的减温水系统改造,省去了汽轮机末两级叶片喷涂改造,消除了叶片水蚀风险与超温风险,低背压微出力切缸改造后效果更佳。

7.一种低压缸旁路减温均温装置系统,其特征在于,该系统包括:

8.低压缸冷却旁路喷水减温部分:包括低压缸冷却蒸汽旁路入口隔离阀门所在的管路、减温水喷水装置、减温水控制调节管路;

9.该系统可通过减温水降低低压缸冷却蒸汽旁路入口的蒸汽温度,避免因低压缸冷却蒸汽进汽温度过高引起低压缸排汽温度高,减少省去了低压缸末级叶片与次末级叶片冷却减温水流量系统投用,有效降低消除了低压缸末级叶片与次末级叶片水蚀的风险。

10.回热式均温部分:包括回热式均温器、低压缸冷却蒸汽调节阀门所在的管路;该系统可进行过滤均温、回热蒸汽混合加热保证低压缸进汽旁路冷却蒸汽干度和可调温度,调节低压缸排汽温度。

11.低压缸冷却蒸汽旁路部分:包括低压缸冷却蒸汽旁路阀门所在的管路,其中的连

接关系是中压缸引出的冷却蒸汽,经过低压缸冷却旁路喷水减温部分后,连接到回热式均温部分,而低压缸冷却蒸汽旁路部分中的低压缸主路冷却蒸汽旁路阀门所在的管路直接从中压缸连接到低压缸,在管道中间设有阀门。保证低压缸进汽总流量与机组背压、低压缸排汽温度的匹配度。

12.进入低压缸冷却蒸汽温度可根据机组的发电负荷、供热负荷、机组背压、低压缸排汽温度等参数进行调节,调节方式采用控制减温水流量、进入回热均温装置的回热蒸汽流量、低压缸冷却蒸汽主路流量进行控制;

13.其中中压缸引出的冷却蒸汽,经过低压缸冷却蒸汽旁路入口隔离阀门管路后与减温水喷水装置相连接,经减温后的冷却蒸汽与低压缸冷却蒸汽调节阀门所在的管路引入的蒸汽汇入到回热式均温器中,经过混合的蒸汽经过进入低压缸。

14.在回热式均温器中混合后的蒸汽通过流量测量装置和低压缸冷却蒸汽旁路出口隔离阀门进入低压缸。

15.该减温水控制调节管路包括冷却水源、冷却水主管路、旁路、旁路阀门、低压缸冷却水调节阀门、出口隔离阀门和入口隔离阀门,从冷却水源出来一分为二为冷却水主管路和旁路,在旁路上设有旁路阀门,而在冷却水主管路上设有低压缸冷却水调节阀门,在该低压缸冷却水调节阀门的前端和后端分别设有入口隔离阀门和出口隔离阀门。该冷却水源可以采用凝结水、也可以采用满足压力、温度、流量和水质要求的其他减温水。

16.为了方便运行期间对低压缸冷却蒸汽旁路与低压缸进汽参数进行监测和实现自动控制,在必要的位置均可加装压力、温度测点进行监控和参与中间点计算,在冷却蒸汽进入低压缸前加装流量孔板,实时对旁路进汽流量进行监测和控制。其中压力设计为三取二绝对压力测点,温度测点采用铂电阻或热电偶型式。

17.其进入低压缸的温度是可调的,既保证不会导致低压缸末级与次末级叶片超温,也保障进入低压缸冷却蒸汽干度,不会影响低压缸正常运行。

18.该回热式均温部分:包括回热式均温器、低压缸冷却蒸汽调节阀门所在的管路;该低压缸冷却蒸汽调节阀门所在的管路与回热均温器连接,中压缸引出的冷却蒸汽,经过低压缸冷却旁路喷水减温部分后,与低压缸冷却蒸汽调节阀门所在的管路一起汇入到回热式均温器内混合。

19.一种低压缸旁路减温均温装置系统的控制方法,该控制方法具体应用低压缸旁路减温均温装置系统进行控制:在切缸工况根据机组不同的发电负荷与供热负荷,灵活的选择低压缸旁路减温均温装置系统的运行方式,其运行方式包括:低压缸主路冷却蒸汽直接进入低压缸的流量单独调节运行方式;低压缸旁路冷却蒸汽经过减温均温器调节后与低压缸主路冷却蒸汽固定较小冷却蒸汽流量投用的运行方式。

20.更进一步地,上述低压缸主路冷却蒸汽直接进入低压缸的运行方式具体为:在切缸工况低压缸冷却蒸汽温度满足低压缸排汽温度不高的情况下,此时低压缸末级叶片与次末级叶片减温水可不投入使用,此时低压缸末级与次末级叶片无水蚀风险,低压缸主路冷却蒸汽可直接进入低压缸进行冷却。

21.低压缸旁路冷却蒸汽经过减温均温装置的运行方式具体为:在切缸工况低压缸冷却蒸汽温度偏高,导致低压缸排汽温度偏高的情况下,此时低压缸旁路冷却蒸汽流量经过回热式均温器回热调节后与低压缸主路某固定较小冷却蒸汽流量投用,此时低压缸末级叶

片与次末级叶片减温水可不投入使用,此时低压缸末级与次末级叶片无水蚀风险。

22.各调门均可根据低压缸排汽温度或低压缸冷却蒸汽进汽温度进行自动控制,保证低压缸冷却蒸汽进汽温度与低压缸排汽温度在合理范围内。

【附图说明】

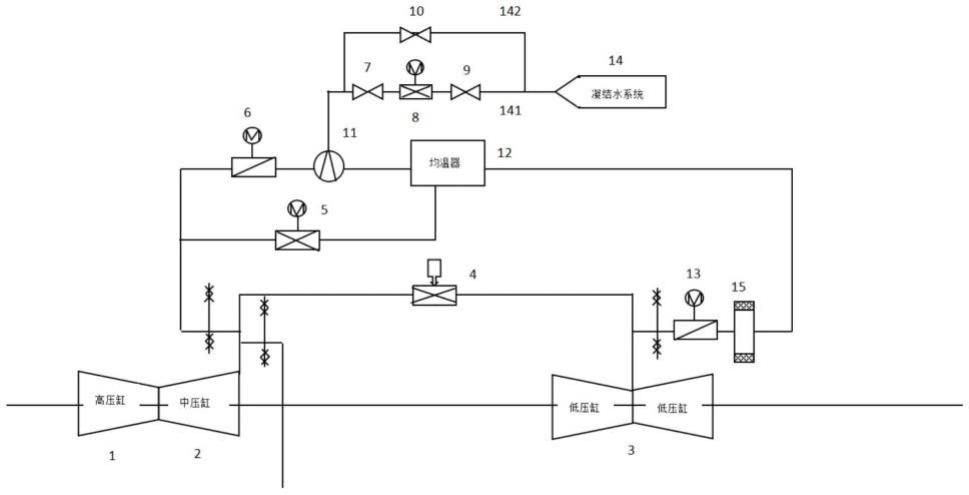

23.图1是本发明具体实施方式中低压缸旁路减温均温装置系统的框图;

24.图2是本发明的回热式均温器的结构图;

25.其中:1、高压缸;2、中压缸;3、低压缸;4、低压缸主路冷却蒸汽旁路阀门;5、低压缸冷却蒸汽调节阀门;6、低压缸冷却蒸汽旁路入口隔离阀门;7、出口隔离阀门;8、低压缸冷却水调节阀门;9、入口隔离阀门;10、旁路阀门; 11、减温喷水装置;12、回热式均温器;13、低压缸冷却蒸汽旁路出口隔离阀门;14、冷却水源;141、冷却水主管路;142、旁路;15、流量测量装置。

【具体实施方式】

26.下面将结合实施例对本发明进行详细说明,在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.本发明所涉及的一种低压缸旁路减温均温装置系统,该系统包括:

28.低压缸冷却旁路喷水减温部分:包括低压缸冷却蒸汽旁路入口隔离阀门6 及所在的管路、减温水喷水装置11、减温水控制调节管路;

29.该系统可通过减温水降低低压缸冷却蒸汽旁路入口的蒸汽温度,避免因低压缸冷却蒸汽进汽温度过高引起低压缸排汽温度高,减少省去了低压缸末级叶片与次末级叶片冷却减温水流量系统投用,有效降低消除了低压缸末级叶片与次末级叶片水蚀的风险。

30.回热式均温部分:包括回热式均温器12、低压缸冷却蒸汽调节阀门5所在的管路;该系统可进行过滤均温、回热蒸汽混合加热保证低压缸进汽旁路冷却蒸汽干度和可调温度,调节低压缸排汽温度。

31.低压缸冷却蒸汽旁路部分:包括低压缸主路冷却蒸汽旁路阀门4所在的管路,其中的连接关系是中压缸2引出的冷却蒸汽,经过低压缸冷却旁路喷水减温部分后,连接到回热式均温部分,而低压缸冷却蒸汽旁路部分中的低压缸主路冷却蒸汽旁路阀门4所在的管路直接从中压缸2连接到低压缸3,在管道中间设有阀门4。保证低压缸进汽总流量与机组背压、低压缸排汽温度的匹配度。

32.进入低压缸冷却蒸汽温度可根据机组的发电负荷、供热负荷、机组背压、低压缸排汽温度等参数进行调节,调节方式采用控制减温水流量、进入回热均温装置的回热蒸汽流量、低压缸冷却蒸汽主路流量进行控制。

33.其中中压缸2引出的冷却蒸汽,经过低压缸冷却蒸汽旁路入口隔离阀门6 管路后与减温水喷水装置相连接,经减温后的冷却蒸汽与低压缸冷却蒸汽调节阀门5所在的管路引入的蒸汽汇入到回热式均温器12中,经过混合的蒸汽进入低压缸3。

34.在回热式均温器12中混合后的蒸汽通过流量测量装置15和低压缸冷却蒸汽旁路出口隔离阀门13进入低压缸3。

35.该减温水控制调节管路包括冷却水源14、冷却水主管路141、旁路142、旁路阀门10、低压缸冷却水调节阀门8、出口隔离阀门7和入口隔离阀门9,从冷却水源出来一分为二为冷却水主管路141和旁路142,在旁路142上设有旁路阀门10,而在冷却水主管路141上设有低压缸冷却水调节阀门8,在该低压缸冷却水调节阀门8的前端和后端分别设有入口隔离阀门9和出口隔离阀门7。该冷却水源可以采用凝结水,也可以采用满足压力、温度、流量和水质要求的其他减温水。

36.为了方便运行期间对低压缸冷却蒸汽旁路与低压缸进汽参数进行监测和实现自动控制,在必要的位置均可加装压力、温度测点进行监控和参与中间点计算,在冷却蒸汽进入低压缸前加装流量孔板,实时对旁路进汽流量进行监测和控制。其中压力设计为三取二绝对压力测点,温度测点采用铂电阻或热电偶型式。

37.其进入低压缸的温度是可调的,既保证不会导致低压缸末级与次末级叶片超温,也保障进入低压缸冷却蒸汽干度,不会影响低压缸正常运行。

38.该回热式均温部分:包括回热式均温器12、低压缸冷却蒸汽调节阀门5所在的管路;该低压缸冷却蒸汽调节阀门5所在的管路与回热均温器12连接,中压缸2引出的冷却蒸汽,经过低压缸冷却旁路喷水减温部分后,与低压缸冷却蒸汽调节阀门所在的管路一起汇入到回热式均温器内混合。

39.本发明具体有两种运行方式与控制方法:

40.(1)低压缸主路冷却蒸汽直接进入低压缸的流量单独调节运行方式

41.在切缸工况低压缸冷却蒸汽温度满足低压缸排汽温度不高的情况下(通常为不大于70℃,根据不同机组厂家有不同的要求),此时低压缸末级叶片与次末级叶片减温水可不投入使用,此时低压缸末级与次末级叶片无水蚀风险,低压缸主路冷却蒸汽旁路中的蒸汽可直接进入低压缸进行冷却;

42.系统的运行方式为切缸运行状态下,汽轮机中压缸2供热排汽直接进入热网加热器,低压缸主路冷却蒸汽调节阀门所在管道内的蒸汽进入低压缸3进行冷却。此工况下低压缸3的末级排汽温度次末级排汽温度均不超标,不需要进行喷水减温;

43.在上述运行方式(1)的条件下,低压缸旁路减温均温装置系统不投入运行。

44.(2)低压缸旁路冷却蒸汽流量经过回热式均温器12回热调节后与低压缸主路冷却蒸汽旁路阀门4以某固定较小冷却蒸汽流量投用的运行方式

45.低压缸旁路冷却蒸汽流量经过回热式均温器12回热调节后与低压缸主路冷却蒸汽旁路阀门4以某固定较小冷却蒸汽流量投用的运行方式,具体为:在切缸工况低压缸冷却蒸汽温度偏高,导致低压缸排汽温度偏高的情况下(通常为大于70℃,根据不同机组厂家有不同的要求),此时低压缸冷却蒸汽旁路经过回热式均温器12回热调节后与低压缸主路冷却蒸汽阀门4以某固定较小冷却蒸汽流量投用,此时低压缸末级叶片与次末级叶片减温水可不投入使用,此时低压缸末级与次末级叶片无水蚀风险;

46.系统的运行方式为切缸运行状态下,汽轮机中压缸2供热排汽直接进入热网加热器。火电机组在低负荷下进入低压缸冷却较小流量工况,特别是在同步投用热段抽汽、投用工业抽汽、投用热网抽汽等,在满足使用供热负荷压力的情况,会引起低压缸冷却蒸汽进汽

温度升高,排汽温度也同时升高,低压缸通流部分温度均整体升高。随着切缸深度低切缸排汽温度≥70℃时,容积流量较小,低压缸进入鼓风运行工况,为降低末级排汽温度,常规改造方式需进行喷水减温改造,低压缸末级叶片需进行喷涂改造,常规改造末级叶片存在水蚀风险,次末级超温严重等风险。

47.如在300mw等级机组低压缸冷却旁路系统的冷却流量按照低压缸微出力基本冷却流量40t/h进行设计。系统的冷却幅度按320℃冷却到220℃进行初步设计,运行中低压缸进汽温度最低不小于200℃。

48.在低压缸冷却蒸汽旁路入口隔离阀门6先进行雾化效果较好的减温喷水装置11进行喷水降温,然后通过回热式均温器12进行过滤均温、回热蒸汽混合加热,降低低压缸进汽温度,保证进入低压缸蒸汽干度,保障机组切缸工况热电解耦正常运行。

49.在机组低压缸微出力运行,机组20%-40%负荷范围内,再热蒸汽压力在 1-2mpa之间。中压缸进排汽压比变化将会明显改变中压缸排汽温度。压比从4-10 变化,温度变化超过100℃,特别是超低负荷运行,为维持一定的供热抽汽压力,中压缸进排汽压比在4-5之间,中压缸的排汽温度会超过300℃,也会影响到低压缸的排汽温度。

50.在投入低压缸冷却蒸汽6经过减温装置11、均温装置12的运行方式时,低压缸冷却蒸汽管路4阀门较小开度,低压缸冷却蒸汽一部分经过管路6在减温装置11冷却,冷却后的蒸汽进入均温器12过滤均温,与低压缸主路某固定较小冷却蒸汽流量混合进入低压缸;

51.上述的冷却水管路系统包括冷却水源14,冷却水主管路141,其中8为低压缸冷却冷却水调节阀门,调节阀门可以为电动也可以为汽动;出口隔离阀门7 与入口隔离阀门9为低压缸冷却水调节阀门8前后的手动阀门;旁门阀门10为冷却水主管路141的旁路,在主管路阀门故障时开启旁路阀门10所在管路进行备用;

52.经过冷却的低压缸冷却蒸汽与低压缸冷却蒸汽调节阀门5所在管路的低压缸冷却蒸汽在回热式均温器12中混合,保证低压缸冷却蒸汽温度与低压缸排汽温度在合理范围内。省去低压缸末级叶片区域喷水,有效消除了水蚀的风险。

53.低压缸冷却蒸汽旁路出口隔离阀门13,在退出旁路运行工况、机组检修工况、夏季纯凝工况均可关闭隔离旁路系统。流量测量装置15,可对进入低压缸的蒸汽流量进行测量。

54.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1