一种包含齿间腔多涡副齿的篦齿结构

1.本发明属于密封结构设计技术领域,具体涉及一种包含齿间腔多涡副齿的篦齿。

背景技术:

2.篦齿密封是一种常见的密封装置,利用流道的突扩和突缩,消耗流体的动能增加流阻以限制或阻止流体泄漏。它主要应用于军用、民用航空发动机、燃气轮发动机空气系统中的气体密封,如:高压压气机出口、轴承腔封严,以及压气机级间和涡轮级间的空气密封,由于其结构简单,性能可靠等特点,使得其仍然在现役和在研航空发动机中广泛使用。对于燃气轮机,压气机或涡轮盘有多处需要两个转速不同的部件相连接,而由于相对转速的存在,各部件的连接处无法完全密封,而部件前后通常存在较大的压差与温差,因此在连接处需要设计并使用篦齿用以封堵气流通过。目前的篦齿无法做到绝对的封严,因此如何提高篦齿的封严效果一直是燃气轮机,尤其是航空燃气轮机的重要研究方向之一。对于不同工作条件及尺寸约束条件,通常有针对性地对篦齿结构进行结构或尺寸优化,从而得到各种异形齿,而常规的梯形篦齿仍然广泛应用于燃气轮机中。

3.现有典型篦齿通常是篦齿两侧以对称的角度倾斜,随着半径增大而相应减小宽度,保证近似等强度设计,齿顶以平顶为主,篦齿两侧壁与齿顶加以圆角过度,各篦齿宽度、高度等物理尺寸一致。这种梯形篦齿拥有结构简单,齿厚接近等强度设计,易加工等优势,在燃气轮机的设计与制造方面受到广泛应用,然而其封严效果在许多工作环境下并不理想。常规的梯形篦齿结构密封泄漏量较大,使得发动机效率损失大、燃油油耗高。

技术实现要素:

4.为解决现有技术中常规的梯形篦齿泄漏量较大和密封性差的问题,本发明提出一种包含齿间腔多涡副齿的篦齿,加工工艺与常规的梯形平顶的篦齿相似,在提供更好的密封性的同时并不会增加加工工艺的复杂程度,同时在篦齿可放置的空间受限的情况下提供更好的封严效果。

5.本发明包含齿间腔多涡副齿的篦齿,在常规梯形平顶篦齿结构的底部平直段位置设计凸起,形成齿间腔副齿;且齿间腔副齿的齿底与篦齿的齿底处于同一平面。由此使气流流经齿间腔时受齿间腔副齿影响,将原齿间腔单涡结构变为双涡或多涡结构。

6.本发明的优点在于:

7.1、本发明包含齿间腔多涡副齿的篦齿,在封严效果方面,包含齿间腔多涡副齿的篦齿,在相同压比、齿顶间隙、封严环结构的条件下,与传统的常规直通式篦齿相比,能够实现更高的封严效率、更宽的压比适用范围,更稳定的封严效果;

8.2、本发明包含齿间腔多涡副齿的篦齿,在温升效果方面,包含齿间腔多涡副齿的篦齿,在相同泄露量的情况下,与传统的常规直通式篦齿相比,能够实现更低的温升;

9.3、本发明包含齿间腔多涡副齿的篦齿,在结构强度方面,本发明包含齿间腔多涡副齿的篦齿,未减少常规齿形的当量宽度,结构抗冲击与磨损性不低于常规直通式篦齿,部

分实施方式对结构强度有所加强;

10.4、本发明包含齿间腔多涡副齿的篦齿,在寿命与退化性方面,副齿处于两常规齿之间,不易与封严环碰磨,且在常规齿磨损后仍能保持较好的封严效果,相同载荷历程和工作时长下,鲁棒性与抗退化能力优于传统的常规直通式篦齿;

11.5、本发明包含齿间腔多涡副齿的篦齿,在加工难度方面,副齿加工工艺与常规齿型相似,无需引入新的加工工艺,部分实施方式不会增加加工难度与成本;

12.6、本发明包含齿间腔多涡副齿的篦齿,在尺寸占用方面,本发明包含齿间腔多涡副齿的篦齿,能够在不改变封严结构整体尺寸、不占用更多篦齿放置空间的前提下实现上述优化效果;在相同的泄漏量目标下,可以在更小的空间内实现封严。

附图说明

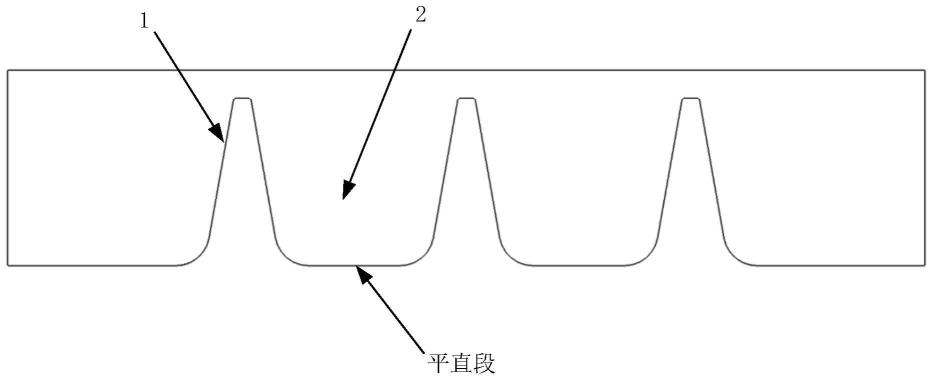

13.图1为现有的常规的梯形平顶篦齿结构示意图;

14.图2为本发明包含齿间腔多涡副齿的篦齿结构示意图;

15.图3为本发明包含齿间腔多涡副齿的篦齿局部气流流线图。

16.图4为实施例1中设计的低矮副齿结构在压比为4时的数值仿真结果图;

17.图5为实施例1中设计的低矮副齿结构在压比为4时的数值仿真流线图;

18.图6为实施例2中设计的双副齿结构示意图;

19.图7为实施例2中设计的双副齿结构在压比为4时的数值仿真结果图;

20.图8为实施例2中设计的双副齿结构在压比为4时的数值仿真流线图;

21.图9为实施例3中设计的高副齿结构示意图;

22.图10实施例3中设计的高副齿结构在压比为4时的数值仿真结果图;

23.图11为实施例3中设计的高副齿结构构在压比为4时的数值仿真流线图;

24.图12为实施例4中设计的矮宽副齿结构示意图;

25.图13为实施例4中设计的矮宽副齿结构在压比为4时的数值仿真结果图;

26.图14为实施例4中设计的矮宽副齿结构在压比为4时的数值仿真流线图;

27.图15为实施例5中设计的t型副齿结构示意图;

28.图16为实施例5中设计的t型副齿结构在压比为4时的数值仿真结果图;

29.图17为实施例5中设计的t型副齿结构在压比为4时的数值仿真流线图。

30.图18为实施例5中设计的斜副齿结构示意图;

31.图19为实施例5中设计的斜副齿结构在压比为4时的数值仿真结果图;

32.图20为实施例5中设计的斜副齿结构在压比为4时的数值仿真流线图。

33.图中:

34.1、篦齿2、篦齿齿间腔3、齿间腔副齿4、双涡结构

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步说明。

36.本发明提出一种包含齿间腔多涡副齿的篦齿结构,对现有技术中的常规的梯形平顶篦齿(参考文献【1】张留祥,陈俊东,耿旭辉,et al.直通式篦齿密封性能的数值模拟与试验研究[j].润滑与密封,2013(10):51-54.)做出改进。如图1所示,现有的常规的梯形平顶

篦齿1的齿间腔2(两级篦齿之间的可流通区域)底部为平直段,而本发明在该类型篦齿1的齿间腔2底部平直段位置加设凸起,如图2所示,形成齿间腔副齿3,齿间腔副齿3的齿底与篦齿1的齿底处于同一平面。由此使气流流经齿间腔2时受副齿影响,将原本的齿间腔单涡结构变为双涡或多涡结构4,如图3所示,配合封严环,达到提高篦齿封严效率的效果,解决现有篦齿结构泄漏量大、密封性差等问题。

[0037]

进一步,齿间腔副齿3齿宽大于0.3毫米,由于碰磨风险较小,齿间腔副齿3的齿宽设计自由度较大,可大于等于或小于篦齿1的齿宽,且不需要等强度设计。齿间腔副齿3的齿宽在满足寿命、强度等需求的情况下可适当减小以提高齿间腔流域空间。

[0038]

进一步,齿间腔副齿3的高度高一般大于0.5毫米,且小于常规齿齿高的一半;齿间腔副齿3的齿高在满足寿命、强度等需求的情况下可适当提高以增强齿间腔增阻涡4的强度及个数。

[0039]

上述齿间腔副齿3位置在满足加工需求时可适当偏移,无需处于齿底对称位置,以增阻涡发挥最大封严效果为目标。

[0040]

进一步齿间腔副齿3可适当向右(以气流来流方向为左,反向为右)倾斜,以增强增阻涡的封严效果。齿间腔副齿3的倾斜角度可针对工况不同适当调整,具体为:齿间腔副齿3中心线与地面的夹角为60

°

~90

°

,如图2所示;图2种齿间腔副齿3为垂直方案,齿间腔副齿3即中心线与地面夹角为90

°

,在部分工况下,小角度的倾斜将有助于提高封严效果。

[0041]

进一步,齿间腔副齿3的形状可以采用多种结构,如:可采用与常规篦齿形状相同的梯形结构,也可以采用等宽度设计的矩形结构;若加工条件允许还可以采用上宽下窄的倒梯形设计,根据数值仿真结果,等宽度效果略优于梯形结构,倒梯形设计略优于等宽度设计。但倒梯形加工难度相对较大。齿间腔副齿3的形状不局限于前述三种,由于不存在碰磨风险,因此齿间副齿可以根据加工情况任意设计构型,如三角形等结构。

[0042]

进一步,齿间腔副齿3的个数可根据加工水平进行调整,每个篦齿齿间腔2底部的齿间腔副齿3的个数为1~3个,在篦齿齿间腔2的底部加工单副齿、双副齿或三副齿等结构都将对封严效果产生正面影响。如图2所示,齿间腔副齿3的个数为1个,为单副齿结构。单副齿结构下,齿间腔副齿3的齿顶最外侧点与其左右两侧常规篦齿齿顶最外侧点至少保留1毫米距离。同理,多个副齿结构下,齿间腔副齿3的齿顶最外侧点与其相邻的常规篦齿1齿顶最外侧点至少保留1毫米距离。

[0043]

本发明所提出的包含齿间腔多涡副齿的篦齿结构,在同等空间下提供更好的封严效果,使得外部环境或约束如压力差、总温、可加工尺寸等参数相同的情况下,篦齿前后的气体流量即泄漏量更小,可以在空间受限的情况下提供较高的封严效率。并且由于副齿齿高较低,在主篦齿结构完整的情况下几乎没有碰磨风险,可以忽略碰磨导致的强度问题。本发明篦齿主要应用于燃气轮机封严,针对燃气轮机中涡轮或压气机部件存在相对转速,且前后腔存在压差时对气体的封严,以进一步降低腔体间的泄漏量。

[0044]

实施例1为根据前述内容所设计的常规低矮副齿。

[0045]

如图2所示,在齿间腔2底部平直段位置设计等宽度加倒圆角的单齿间副齿,齿间副齿的高度为0.5毫米,齿宽0.4毫米,齿顶与齿底分别有0.15毫米和0.3毫米的倒圆。如图4所示,根据数值仿真结果,此常规低矮副齿在压比为2-5范围内,与常规篦齿相比,泄露量降幅约2.2%,封严效果有所提高,且压比越小,改进效果越显著;温升方面,常规低矮副齿可

以有效降低进出口温升约20%,且随压比升高而提升。上述结构数值仿真流线图如图5所示,齿间腔副齿将原本的齿间腔单涡结构破坏,在齿高较小时将会打散为一大一小两个齿间腔涡。常规低矮副齿加工难度较小,综合效果,适用于小压比、存在封严与温升改进需求,但加工技术受限的情况。

[0046]

实施例2为根据前述内容所设计的双副齿结构。

[0047]

如图6所示,双副齿结构为在采用齿底处两个并排相同副齿结构,与实施例1相同,齿间腔副齿采用等宽度加倒圆角设计,齿间腔副齿的高度为0.5毫米,齿宽0.4毫米,齿顶与齿底分别有0.15毫米和0.3毫米的倒圆。如图7所示,根据数值仿真结果,双副齿结构在压比为2-5范围内,与常规篦齿相比,泄露量降幅约1.4%,封严效果有所提高,改进效果随压比变化较小;温升方面,常规低矮副齿可以有效降低进出口温升约20%~30%,温升抑制效果优于实施例1。上述结构数值仿真流线图如图8所示,双副齿结构将原本的齿间腔单涡结构破坏,并成为三个大小差异较大的涡型。双副齿结构加工难度较小,与低矮齿相比复杂度略有提高,综合效果,适用于压比浮动范围较大、封严改进需求较小,但有温升改进需求,且加工技术受限的情况。

[0048]

实施例3为根据前述内容所设计的高副齿结构。

[0049]

如图9所示,高副齿结构采用等宽度加倒圆角设计,齿间副齿的高度为1.5毫米,齿宽0.6毫米,齿顶与齿底分别有0.15毫米和0.2毫米的倒圆。如图10所示,根据数值仿真结果,高副齿方案在压比为2-5范围内,与常规篦齿相比,泄露量降幅约3.5%,封严效果提高明显,改进效果随压比升高略有减小;温升方面,常规低矮副齿可以有效降低进出口温升约15%~32%,温升抑制效果优于实施例1,但稳定性不足,仅在压比为4时效果显著。高副齿方案结构加工难度适中,略高于实施例1与2,综合效果,适用于封严改进需求大,温升改进需求较小,压比为4左右,且加工技术可满足的情况。上述结构数值仿真流线图,如图11所示,高副齿结构将原本的齿间腔单涡结构破坏,形成三涡结构,其中左侧(即来流方向侧)为上小下大的两个涡型,右侧为一个整涡,且大小近似于原本的齿间腔单涡的一半。

[0050]

实施例4为根据前述内容所设计的矮宽副齿结构。

[0051]

如图12所示,矮宽副齿方案采用高齿顶宽度设计,齿间腔副齿的高度约主篦齿三分之一,齿宽1.5毫米,齿顶与齿底有倒圆。如图13所示,根据数值仿真结果,矮宽副齿方案在压比为2-5范围内,与常规篦齿相比,封严效果与温升抑制效果都随压比变化较大,稳定性不足,压比为2时,封严效率最高提升约2.9%,压比为5时,温升抑制效果最高提升约33%。矮宽副齿案结构加工难度较小,综合效果,可用于压比范围较小,且加工技术受限的情况,根据封严或温升抑制需求选取。上述结构数值仿真流线图如图14所示,矮宽副齿结构将原本的齿间腔单涡结构破坏,形成三涡结构,其中左侧(即来流方向侧)下方涡和右侧涡共同挤压形成左上方的小气流涡,右侧涡占据了齿间腔大部分空间,已显著大于原本的齿间腔单涡的一半。

[0052]

实施例5为根据前述内容所设计的t型副齿结构。

[0053]

如图15所示,t型副齿结构采用异形齿形设计,齿间腔副齿的高度约主篦齿二分之一,齿宽不等,顶部为平直段,明显宽于下部,各转角处均有倒圆。如图16所示,根据数值仿真结果,t型副齿方案在压比为2-5范围内,与常规篦齿相比,封严效果与温升抑制效果都随压比变化较大,封严效率提升3.55%~4.25%,压比为2时,封严效率最高提升约4.25%;温

升抑制效果不如前几个实施例,压比为5时,温升抑制效果最高提升约18%。t型副齿方案结构加工难度较大,综合效果,可用于封严需求较大,有较小温升抑制需求,且加工技术可以满足的情况。上述结构数值仿真流线图如图17所示,t型副齿结构将原本的齿间腔单涡结构破坏,形成双涡结构,其中左侧(即来流方向侧)下方涡较小,其高度与齿高相近,右侧为异形涡,覆盖齿间腔上半部空间和副齿右侧空间,根据流线可以推断,右侧异形涡为该结构的主要封严效果来源。

[0054]

实施例6为根据前述内容所设计的倾斜副齿结构。

[0055]

如图18所示,倾斜副齿结构方向与主篦齿的径向方向呈一定夹角,倾斜方向朝向流向;其高度约主篦齿二分之一,齿宽与主篦齿相近,各转角处均有倒圆。如图19所示,根据数值仿真结果,倾斜副齿方案在压比为2-5范围内,与常规篦齿相比,封严效果与温升抑制效果都随压比变化较大,封严效率提升2.43%~3.10%,压比为2时,封严效率最高提升约3.10%;温升抑制效果与实施例1相近,压比为5时,温升抑制效果最高提升约29.26%。倾斜副齿方案封严能力和温升抑制效果较好,但倾斜结构加工成本可能较高。综合效果,可用于封严需求和温升抑制需求较大,且加工成本可接受的情况。上述结构数值仿真流线图如图20所示,倾斜副齿结构将原本的齿间腔单涡结构破坏,形成双涡结构;同时其倾斜结构进一步能够压缩副齿左侧(即来流方向侧)低速涡的空间、扩大副齿右侧高速涡的空间,形成非对称的双涡耗散结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1