一种超临界二氧化碳循环发电系统集中式在线监测装置的制作方法

1.本实用新型涉及二氧化碳循环发电技术领域,特别是一种超临界二氧化碳循环发电系统集中式在线监测装置。

背景技术:

2.超临界二氧化碳循环发电工艺是以超临界二氧化碳作为布雷顿循环的介质,由于二氧化碳具有化学性质稳定、密度高、无毒性、成本低,并且具有压缩系数低、比热大、扩散系数高等物性特性,其临界压力仅为7.38mpa、临界温度为31℃,在实际应用中可通过简单的加温加压方式便轻易达到超临界条件。

3.当二氧化碳处于超临界状态时,其性质介于液体和气体之间,兼具气体黏度低和流体密度高的特殊物理特性,使其具有流动性好、比体积小、可压缩性小、传热效率高等优点,所以超临界二氧化碳是实际应用中最为广泛的超临界流体。

4.二氧化碳用作布雷顿动力循环的介质时,当循环中二氧化碳达到临界状态时,由于避免了工质相态的改变,减少了压缩功能的消耗,便可获得更高的循环效率。超临界二氧化碳为工质的布雷顿循环发电系统具有占地空间小、系统简化、发电效率高、经济性好等优点,并可以与各种热源组合成发电系统,在火力发电、太阳能热发电、地热发电、生物质发电等领域均具有良好的应用前景。

5.鉴于超临界二氧化碳循环发电系统中热力设备的金属材料性能相对较低,抗腐蚀能力较低,再加上热力系统补充的二氧化碳含水量、空气量较高,导致二氧化碳纯度不达标,尤其高温度的系统中,发电系统中的设备或部件极易出现较严重的腐蚀现象。经研究,超临界二氧化碳循环发电系统所产生的腐蚀问题不仅会产生大量的腐蚀沉积物,还会产生大量的水蒸气、硫化氢等杂质,不仅大大降低了超临界二氧化碳纯度,还会进一步降低二氧化碳工质在循环系统中的流畅性,继而增加其在循环系统中(含汽轮机本体)流通阻力,降低了该循环发电系统热效率。

技术实现要素:

6.为解决上述技术问题,本实用新型专利所采取的技术方案是提供一种超临界二氧化碳循环发电系统集中式在线监测装置,以便能够及时发现正常运行的超临界二氧化碳循环发电系统所发生的腐蚀而导致二氧化碳纯度降低的问题,为发电系统发生的腐蚀问题第一时间快速做出判断以及事故处理提供重要依据。

7.一种超临界二氧化碳循环发电系统集中式在线监测装置,包括分别与超临界二氧化碳循环发电系统相应接口连通的二氧化碳入口管路以及冷却器、气体排出管路、盛装有吸收二氧化碳气体用液体的碱液吸收罐和为冷却器提供循环冷却水的溴化锂恒温冷却装置;二氧化碳入口管的末端连接至冷却器的进气端,冷却器的出气端经中间管路连通至气体排出管路的进气端,气体排出管路的末端伸入碱液吸收罐中;所述溴化锂恒温冷却装置与冷却器并联设置;所述中间管路上设置有测量二氧化碳气体中代表腐蚀现象发生的仪

表,仪表的输出端连接至超临界二氧化碳循环发电系统的dcs控制器。

8.进一步,所述二氧化碳入口管路连接至冷却器的部分安装有二氧化碳入口管路压力表、一级减压阀、二级减压阀、压力表。

9.进一步,所述二氧化碳入口管路包括新鲜二氧化碳入口管、主压缩机二氧化碳入口管、分压缩机二氧化碳入口管和汽轮机二氧化碳入口管。

10.进一步,冷却器与气体排出管路的中间管路上依次设置有精密滤网、仪表侧针型阀、圆盘流量计和二氧化碳出口针型阀,所述仪表包括设置在圆盘流量计和二氧化碳出口针型阀之间中间管路上的精密露点仪、二氧化碳纯度测定仪。

11.进一步,上述冷却器由壳体、蛇形冷却管束、进水管及出水管组成,其中壳体为100~150mm圆柱状体,20号碳钢材质,蛇形冷却管束为ss316l型不锈钢材质,管束直径为10~14mm,承压范围为0.6~1.0mpa,接口可为焊接和法兰式,进水管和出水管接口为dn25,外螺纹式;冷却器内冷却水流量在600~ 1000ml/min时,经冷却后二氧化碳温度达到30~40度以下。

12.进一步,上述溴化锂恒温冷却装置由压缩机、制冷剂循环系统、水循环系统及温度控制系统组成。其中压缩机为全封闭型定排量结构,交直流两用,并配有抽气泵,0-100.00%,测量精度为

±

0.5%,制冷剂为液态溴化锂,溴化锂流通管路为红铜材质,制冷剂循环泵流量30-50l/min,泵出口压力为1~5bar,溴化锂储液灌为红铜材质,容积80~100l。温度控制系统传感器为pt100热电阻,控制范围为-45℃~40℃。

13.进一步,上述精密滤网为双层纯铝质过滤滤芯,过滤精度为5微米,每层滤芯厚度为1~2mm,滤网外壳为直径35~50mm圆柱状,ss316l材质,承压范围为0.1~0.5mpa。

14.进一步,上述精密露点仪由传感器和数据显示器组成,精密露点仪传感器为氧化铝电容传感器,由高纯铝棒和表面的氧化铝薄膜组成,其外镀层为多孔网状金膜,外镀层厚度为0.5~1.0mm,测量范围为-50.0℃~+50.0℃,测量精度≤

±

2℃,样气流量为800~1000ml/min,样气入口压力≤0.5mpa,数据显示器输出信号为4~20ma或0~10ma。

15.进一步,对应汽轮机二氧化碳入口管的后方并列设置有两条中间管路,一条中间管路设置精密露点仪,另一条中间管路设置硫化氢检测仪,上述硫化氢检测仪由传感器和数据显示器组成,传感器采用电化学测量原理,测量传感器为固体金属氧化物材质,传感器由加热片和硫化氢气敏片组成,加热片厚度为 1~2mm,硫化氢气敏片厚度为0.5~1.0mm,传感器检测范围为0~20ppm,检测误差不大于

±

3%,响应时间不大于30秒。数据显示器数据输出信号为4~20ma。

16.进一步,上述二氧化碳纯度测定仪由传感器和数据显示器组成,装置采用不锈钢壳体,传感器采用红外原理进行测量,材质为铝合金adc12,传感器表面附有防腐蚀涂层,测量范围0-20000ppm,测量精度

±

3%,装置设有光报警器。数据显示器的数据输出信号为4~20ma。

17.本实用新型集中了整个二氧化碳循环发电系统各关键分系统的二氧化碳纯度、含水量及硫化氢含量的在线监测仪表,能够及时发现正常运行的超临界二氧化碳循环发电系统所发生的腐蚀而导致二氧化碳纯度降低的问题,可有效降低整个热力循环系统腐蚀沉积物含量,解决循环发电系统金属材质性能低、腐蚀严重的缺陷。该装置具有在线监测、实时反馈、数据远传、准确度高、监督范围广泛、操作简单等功能,可加强超临界二氧化碳循环发

电系统的隐患排查和事故诊断,为发电系统发生的腐蚀问题第一时间快速做出判断,为事故处理提供重要依据,从而强化整个发电系统的技术监督水平。

18.该装置不仅可大大增加循环系统超临界二氧化碳纯度,促进该二氧化碳工质在系统中的流畅性,降低其在循环系统中(含汽轮机本体)流通阻力,还可以大大提升该循环发电系统热效率,达到较好的节能降耗功能,有效提高超临界二氧化碳循环发电系统安全经济运行水平。

附图说明

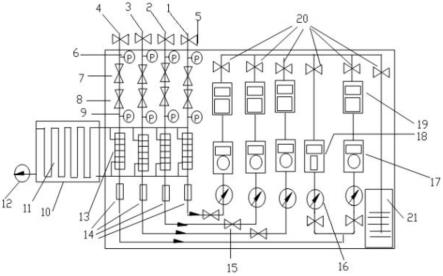

19.图1为本实用新型的结构示意图;

20.其中:1.新鲜二氧化碳入口管,2.主压缩机二氧化碳入口管,3.分压缩机二氧化碳入口管,4.汽轮机二氧化碳入口管,5.二氧化碳入口管针型阀,6.二氧化碳入口管路压力表,7.一级减压阀,8.二级减压阀,9.压力表,10.溴化锂恒温冷却装置,11.蛇形冷却管束,12.压缩机,13.冷却器,14.精密滤网,15.仪表侧针型阀,16.圆盘流量计,17.精密露点仪,18.硫化氢检测仪,19.二氧化碳纯度测定仪,20.二氧化碳出口针型阀,21.碱液吸收灌。

具体实施方式

21.下面结合附图和具体实施例对本实用新型进行进一步详细说明。

22.本实施例提供一种超临界二氧化碳循环发电系统集中式在线监测装置,具体如图1所示,包括二氧化碳入口管路、冷却器13、气体排出管路、碱液吸收罐21溴化锂恒温冷却装置10,二氧化碳入口管路包括新鲜二氧化碳入口管1、主压缩机二氧化碳入口管2、分压缩机二氧化碳入口管3和汽轮机二氧化碳入口管4,四条二氧化碳入口管分别与超临界二氧化碳循环发电系统相应接口连通。

23.二氧化碳入口管的末端连接至冷却器的进气端,冷却器的出气端经中间管路连通至气体排出管路的进气端,气体排出管路的末端伸入碱液吸收罐21中,对应的中间管路也设置有四条。

24.冷却器由壳体、蛇形冷却管束、进水管及出水管组成,其中壳体为100~ 150mm圆柱状体,20号碳钢材质,蛇形冷却管束为ss316l型不锈钢材质,管束直径为10~14mm,承压范围为0.6~1.0mpa,接口可为焊接和法兰式,进水管和出水管接口为dn25,外螺纹式;冷却器内冷却水流量在600~1000ml/min 时,经冷却后二氧化碳温度达到30~40度以下。

25.溴化锂恒温冷却装置10与冷却器并联设置,为冷却器13提供循环冷却水。

26.溴化锂恒温冷却装置由压缩机、制冷剂循环系统、水循环系统及温度控制系统组成。其中压缩机为全封闭型定排量结构,交直流两用,并配有抽气泵, 0-100.00%,测量精度为

±

0.5%,制冷剂为液态溴化锂,溴化锂流通管路为红铜材质,制冷剂循环泵流量30-50l/min,泵出口压力为1~5bar,溴化锂储液灌为红铜材质,容积80~100l。温度控制系统传感器为pt100热电阻,控制范围为

ꢀ‑

45℃~40℃。

27.二氧化碳入口管路连接至冷却器13的部分安装有二氧化碳入口管路压力表 6、一级减压阀7、二级减压阀8、压力表9。冷却器与气体排出管路的中间管路上依次设置有精密滤网14、仪表侧针型阀15、圆盘流量计16、二氧化碳出口针型阀20。

28.精密滤网为双层纯铝质过滤滤芯,过滤精度为5微米,每层滤芯厚度为1~ 2mm,滤

网外壳为直径35~50mm圆柱状,ss316l材质,承压范围为0.1~ 0.5mpa。

29.所述中间管路上设置有测量二氧化碳气体中代表腐蚀现象发生的仪表,仪表的输出端连接至超临界二氧化碳循环发电系统的dcs控制器。仪表包括设置在圆盘流量计16和二氧化碳出口针型阀20之间中间管路上的精密露点仪17和二氧化碳纯度测定仪19。

30.对应汽轮机二氧化碳入口管4后方的中间管路上还设置有硫化氢检测仪18,用于检测汽轮机抽取的二氧化碳中是否存在硫化氢气体,进一步判断是否有腐蚀发生。

31.精密露点仪由传感器和数据显示器组成,精密露点仪传感器为氧化铝电容传感器,由高纯铝棒和表面的氧化铝薄膜组成,其外镀层为多孔网状金膜,外镀层厚度为0.5~1.0mm,测量范围为-50.0℃~+50.0℃,测量精度≤

±

2℃,样气流量为800~1000ml/min,样气入口压力≤0.5mpa,数据显示器输出信号为4~ 20ma或0~10ma。

32.硫化氢检测仪由传感器和数据显示器组成,传感器采用电化学测量原理,测量传感器为固体金属氧化物材质,传感器由加热片和硫化氢气敏片组成,加热片厚度为1~2mm,硫化氢气敏片厚度为0.5~1.0mm,传感器检测范围为0~ 20ppm,检测误差不大于

±

3%,响应时间不大于30秒。数据显示器数据输出信号为4~20ma。

33.二氧化碳纯度测定仪由传感器和数据显示器组成,装置采用不锈钢壳体,传感器采用红外原理进行测量,材质为铝合金adc12,传感器表面附有防腐蚀涂层,测量范围0-20000ppm,测量精度

±

3%,装置设有光报警器。数据显示器的数据输出信号为4~20ma。

34.碱液吸收罐21盛装有吸收二氧化碳气体用液体。本实施例中液体为 3.0-5.0%(质量分数)的氢氧化钠溶液,用于吸收采样后的二氧化硅气体。

35.本实用新型的具体实施方法如下。

36.将新鲜二氧化碳入口管1、主压缩机二氧化碳入口管2、分压缩机二氧化碳入口管3及汽轮机二氧化碳入口管4分别接入超临界二氧化碳循环发电系统的相应接口。

37.开启溴化锂恒温冷却装置10,打开压缩机12,向溴化锂恒温冷却装置10 内填入除盐水,直至相应刻度要求。半小时后,观察温度控制情况,达到25-30℃,温度数据稳定即可。将冷却水通入冷却器13内,反复循环。

38.打开各分系统二氧化碳入口管针型阀5,调整一级减压阀7和二级减压阀8,观察二氧化碳入口管路压力表6和压力表9,直至压力表9示数达到0.1mpa。

39.打开各分系统仪表侧针型阀15,调整圆盘流量计16流量,示值达到该流量计满量程的二分之一到三分之二范围内。

40.打开各分系统仪表侧出口针型阀20,直至碱液吸收罐21冒出气泡为止。

41.监测装置调试完成后,将精密露点仪17、硫化氢检测仪18和二氧化碳纯度测定仪19的数据线分别连接至dcs控制器的输入端。精密露点仪17将测得的二氧化碳中的水含量、硫化氢检测仪的二氧化碳中的硫化氢气体含量以及二氧化碳纯度测定仪19测得的二氧化碳浓度分别传输给dcs控制器,dcs控制器可根据测量值判断超临界二氧化碳循环发电系统中是否发生了腐蚀,以便及时采取措施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1