一种可变冷却效率的EGR冷却器的制作方法

一种可变冷却效率的egr冷却器

技术领域

1.本实用新型涉及发动机尾气处理技术领域,更具体涉及一种可变冷却效率的egr冷却器。

背景技术:

2.egr冷却器一般安装于发动机的进气系统与排气系统之间,egr阀控制从排气系统进入进气系统的废气量,egr冷却器对进入进气系统的废气进行冷却。egr模块将一部分废气引入到进气系统,与新鲜空气充分混合后进入气缸参与燃烧,废气中含有大量的co2和水等惰性气体,惰性气体的引入可以降低气缸内的燃烧速度,控制缸内最高燃烧温度和爆发压力,从而降低燃烧产生的排气污染物no

x

。

3.发动机排气温度高负荷时,发动机废气温度可达到700℃以上,若不进行相应冷却,直接引入发动机气缸,会造成发动机温度过高且油耗高排放超标;经过egr冷却器冷却后再进入气缸,则对发动机的排放油耗都能起到降低作用。

4.发动机低负荷时,由于本身egr率较低,排气温度低,若与高负荷时使用同样的冷却效率,会造成废气出口温度过低,发动机废气温度低于100℃时容易产生结焦,长时间的结焦容易导致冷却器堵塞。

5.当前,像城市快递车、物流车等车型,发动机长期工作在中低负荷,导致传统的egr冷却器结焦风险较高。

6.因此,亟需一种可变冷却效率的egr冷却器。

技术实现要素:

7.本实用新型需要解决的技术问题是提供一种可变冷却效率的egr冷却器,以解决背景技术中的问题。

8.为解决上述技术问题,本实用新型所采取的技术方案如下。

9.一种可变冷却效率的egr冷却器,包括带有内腔的冷却器壳体,内腔从左至右依次为第一腔体、第二腔体、第三腔体;所述第一腔体的左部设置有开口,开口上设置有连接法兰;所述第二腔体的上部设置上翅片,上翅片的底端面设置有水平设置、呈矩形的第一连接板;所述第一连接板的前后边缘均与冷却器壳体的内壁连接;所述第二腔体的下部设置下翅片,下翅片的顶端面设置有水平设置、呈矩形的第二连接板;所述上翅片与下翅片之间为连通第一腔体、第二腔体、第三腔体的旁通管路;所述第二连接板的右端设置用于控制第三腔体结构改变的旋转挡板,旋转挡板连接用于提供动力的电机;所述第一连接板的左端设置有用于分割第一腔体的分隔板,分隔板的另一端水平设置在连接法兰的直径上;所述分隔板的上部为进气口,分隔板的下部为出气口;所述进气口设置有用于检测废气温度的温度传感器,温度传感器输出端连接plc控制器,plc控制器的输出端连接电机。

10.进一步优化技术方案,所述旋转挡板通过旋转轴铰接在第二连接板上,且旋转轴连接电机的输出轴。

11.进一步优化技术方案,所述第三腔体上部的长度与中下部的长度不同,所述第三腔体中与上翅片对齐的部分长度小于第三腔体中与旁通管路、下翅片对齐的部分长度。

12.进一步优化技术方案,所述第一连接板的右端以及第三腔体上凸出的内壁上分别设置有用于与旋转挡板接触的第一连接槽、第二连接槽。

13.进一步优化技术方案,所述第二连接板的右端伸出下翅片的右端。

14.由于采用了以上技术方案,本实用新型所取得技术进步如下。

15.本实用新型提供的一种可变冷却效率的egr冷却器,根据温度传感器测得的温度,plc控制器判定发动机的工作工况,同时结合冷却器进气口的废气温度,控制可变冷却效率egr冷却器的旋转挡板;当发动机处于高负荷运转时,旋转挡板堵住旁通通道,废气经过上翅片和下翅片两级冷却后进入发动机。当plc控制器判定发动机处于低负荷或者冷却器出口温度低于100℃时,控制旋转挡板堵住下翅片,废气从上翅片进入冷却器后直接从旁通通道进入发动机,仅使用一级冷却,降低了冷却器的冷却效率,防止发生结焦。本实用新型具有结构简单,能适应发动机高负荷和低负荷运作,使用寿命长的优点。

附图说明

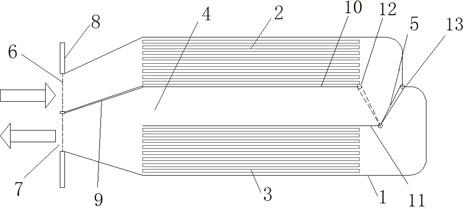

16.图1为本实用新型的结构示意图;

17.其中:1、冷却器壳体,2、上翅片,3、下翅片,4、旁通管路,5、旋转挡板,6、进气口,7、出气口,8、连接法兰,9、分隔板,10、第一连接板,11、第二连接板,12、第一连接槽,13、第二连接槽。

具体实施方式

18.下面将结合附图和具体实施例对本实用新型进行进一步详细说明。

19.一种可变冷却效率的egr冷却器,结合图1所示,包括冷却器壳体1、上翅片2、下翅片3、旁通管路4、旋转挡板5、进气口6、出气口7、连接法兰8、分隔板9、第一连接板10、第二连接板11、第一连接槽12、第二连接槽13。

20.冷却器壳体1内部带有内腔,内腔从左至右依次为第一腔体、第二腔体、第三腔体。

21.第一腔体的左部设置有开口,开口上设置有连接法兰8,以便于与发动机连接。

22.第二腔体的上部设置上翅片2,上翅片2的底端面设置有第一连接板10,第一连接板10水平设置、呈矩形。第一连接板10的前后边缘均与冷却器壳体1的内壁连接。

23.第二腔体的下部设置下翅片3,下翅片3的顶端面设置有第二连接板11,第二连接板11水平设置、且第二连接板11呈矩形。

24.上翅片2与下翅片3之间为旁通管路4,旁通管路4连通第一腔体、第二腔体、第三腔体。

25.第二连接板11的右端伸出下翅片3的右端;第二连接板11的右端设置旋转挡板5,用于控制第三腔体结构的改变,以改变废气在腔体内的流动轨迹,选择气体通过旁通管路4或者通过下翅片3。旋转挡板5通过旋转轴铰接在第二连接板11上,旋转轴连接电机的输出轴。

26.第一连接板10的左端设置有用于分割第一腔体的分隔板9,分隔板9的另一端水平设置在连接法兰8的直径上。分隔板9的上部为进气口6,分隔板9的下部为出气口7。

27.进气口6设置有用于检测废气温度的温度传感器,温度传感器输出端连接plc控制器,plc控制器的输出端连接电机。

28.第三腔体上部的长度与中下部的长度不同,第三腔体中与上翅片2对齐的部分长度小于第三腔体中与旁通管路4、下翅片3对齐的部分长度。

29.第一连接板10的右端设置有第一连接槽12,第三腔体上凸出的内壁上分别设置有第二连接槽13。第一连接槽12、第二连接槽13用于与旋转挡板5接触。

30.本实用新型在实际使用时,先将本技术的egr冷却器安装于发动机的进气系统与排气系统之间,然后将发动机排气系统的排气管与进气口6连接,将发动机排气系统的进气系统的进气管与出气口7连接。

31.发动机热机高负荷情况下,废气从进气口6处进入冷却器,流经温度传感器时,温度传感器检测出废气的温度,并将温度值发送至plc控制器,plc控制器控制电机运作,电机带动旋转挡板5转动,旋转挡板5转至第一连接板10的右端的第一连接槽12位置,废气经过上翅片2、第三腔体、下翅片3后从出气口7流出。此过程中,废气经过上翅片2、下翅片3两级冷却后再重新进入发动机参与燃烧。

32.发动机冷机低负荷或者出口冷却器出口温度低于100℃的情况下,废气从进气口6处进入冷却器;流经温度传感器时,温度传感器检测出废气的温度,并将温度值发送至plc控制器,plc控制器控制电机运作,电机带动旋转挡板5转动,旋转挡板5转至第三腔体上的第二连接槽13位置,废气经过上翅片2和旁通通道后从出气口7流出,然后回到发动机气缸。此过程中,废气经过上翅片2冷却后即可进入发动机参与燃烧。

33.本实用新型在发动机高、低负荷时分开对冷却器进行控制,得到不同的冷却效率,保证了出气口7温度的稳定,保障发动机稳定工作的同时也杜绝了结焦发生的概率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1