干压式压缩机及对干压式压缩机进行油分离的方法与流程

本发明涉及一种用于产生压缩气体,特别是压缩空气的干压式压缩机,以及一种用于对这种干压式压缩机进行油分离的方法。

背景技术:

1、干压式或者说无油压缩的压缩机主要在事关提供无油的、经过压缩的工艺气体,特别是无油的压缩空气的应用,例如在食品工业或制药工业中投入使用。与油润滑的或者说喷油的压缩不同,在干压式压缩机中不会有油进入压缩室并且进一步进入所产生的压缩气体中。然而,为了支承压缩转子的轴,通常设置油润滑。

2、由于压缩机转子的高旋转速度,在轴密封件处会出现轴的高环绕速度。因此,典型地使用非接触式的密封件。非接触式密封件自然具有一定的泄漏。除了非期望地从压缩室损失待压缩气体之外,防止油(或在对轴承进行油脂润滑时产生的油脂微粒)从轴承区域进入压缩室中,以便防止压缩气体被污染的密封也是值得追求的。

3、由fr 2 569 780 a1、ep 0 674 751 a1和ep 1 975 410 a1已知干压式压缩机,其中使用密封空气来密封。

4、由现有技术已知的干压式压缩机具有多个缺点。

5、只要压缩机能在空转情况下运行,那么由于进气阀造成的的抽吸节流,在压缩室中在抽吸侧上会产生负压,使得可能被油和/或油脂污染的气体通过(未密封的)轴密封件被抽吸到压缩室中。此外,污物可能通过轴密封件的既有的排放开口从环境中被抽吸,这些污物一方面可以进入工艺气体或者说压缩空气中并且另一方面可能损坏轴密封件。在负载运行中,由于压强梯度,泄漏流可能经过轴密封件的排放开口或者说侧孔进入环境中,排放开口或者说侧孔可能包含由于润滑剂,如油或油脂引起的污染物。

6、由于轴密封件的固有泄漏,泄漏气流可能进入油润滑轴承的区域,其中从轴密封件中流出的气体或空气被油所污染。在许多干压式压缩机中,这种油-空气混合物(油雾)通过压缩机壳体中的开口到达环境中,环境由此被油污染。此外,流出的油气溶胶可能流入压缩机的抽吸区域中并由此降低了所产生的压缩空气的质量。在这些压缩机中,轴承区域中的压强水平处于环境压强水平。

7、部分地投入使用的油雾吸出装置耗费不菲并且易受干扰。在现有技术中,只要使用了用于净化逸出的污染空气的油分离器,那么它就需要使用额外的能量,以便例如通过利用压缩空气运行的喷射器喷嘴(真空吸嘴)或通过电驱动的抽吸装置来降低油分离器流出侧上的压强水平。此外,喷射器喷嘴还会导致压缩空气的供应量减少,并且在被污物阻塞时会导致压缩机运行中的故障。

8、由ep 1 447 566 a1已知了一种旋转活塞机,其具有用于在油室中产生负压的离心机。

9、由ep 0 719 910 a1已知一种无油压缩的压缩机,其具有喷射器形式的抽吸泵。

技术实现思路

1、从现有技术出发,本发明的目的一方面在于,特别是针对压缩机的不同运行状态提供高质量的压缩气体,特别是压缩空气,另一方面在于避免环境被润滑剂,特别是被油污染。特别地应当实现对从轴密封装置流出的并且由于轴承润滑被污染的空气流尽可能彻底、简单并且节能的净化。

2、该目的分别通过根据权利要求1或3所述的干压式压缩机以及通过根据权利要求23所述的方法来实现。

3、该目的特别地通过一种用于产生压缩气体,特别是用于产生压缩空气的、具有一个或多个压缩机级的干压式压缩机来实现,其包括

4、-压缩机壳体,

5、-至少一个压缩机转子,该压缩机转子通过转子支承部相对于压缩机壳体可旋转地被支承,

6、其中,压缩机壳体具有

7、o压缩室,其用于通过压缩机转子压缩抽吸的气体,以及

8、o至少一个油室,在该油室中容纳有转子支承部的至少一个油润滑轴承,转子支承部用于支承压缩机转子的轴区段,

9、-分配给轴区段的轴密封装置,轴密封装置布置在油润滑轴承和压缩室之间以便将压缩室密封,防止油从油室进入,

10、其中,轴密封装置具有面向油润滑轴承的,特别是非接触式的外密封件和面向压缩室的,特别是非接触式的内密封件,其中,在外密封件和内密封件之间构造有用于容纳密封气体的密封气体室,其中,油室具有用于来自密封气体室的密封气流的至少一个气体流入口和用于与油分离器,特别是油雾分离器连接的气体流出口,并且其中,油室被构造用于提供油室压强por,油室压强por以油分离压差δp超过压缩机壳体的环境压强p0,油分离压差δp优选为至少20mbar(2×103pa)。

11、本发明所基于的构思在于,通过流向油室的密封气流在油室中相对于环境产生过压,过压可以用于油分离。

12、根据本发明的一种构思,优选地可以放弃降低油分离器流出侧上的压强,其中不排除额外地降低油分离器流出侧上的压强水平。所建立的油室压强优选地足够的大,以便克服为了穿流油分离器,特别是油雾分离器所要克服的压差,该压差可以称为油分离压差。油分离压差δp可以理解为油室中相对于压缩机壳体的环境中的压强p0(压缩机壳体的环境压强)的过压。压缩机壳体的环境压强可以相当于压缩机的抽吸压强,特别是当压缩气体是工艺气体(即不是空气)时,其中优选使经过净化的工艺气流回流到压缩机的抽吸区域中。油分离压差δp特别地足够大,以便(至少)克服油室和油分离器流出侧之间的压强损失,其特别地包括管路压强损失和在油分离器中所要克服的分离压差,例如至少一个过滤介质上的压差和/或朝向油分离部的流体偏转的流体压强损失。油室压强por可以理解为压缩机壳体的环境压强p0与油分离压差δp之和(por=p0+δp)。在油分离器流出侧上可能是压缩机壳体的环境压强的压强水平p0起主导作用。一方面,通过能够将油分离器流出侧上的抽吸装置取消来简化油分离。由此也可以节省能量。另一方面,可以使用分离度更高的油分离器,这通常需要更高的压差来穿流(压强损失增加)。由此可以实现对流出的气体的更彻底的净化。

13、优选的油分离压差δp为20mbar以上,进一步优选为50mbar以上,进一步优选为100mbar以上,进一步优选为150mbar以上,进一步优选为约200mbar。油分离压差δp可以在20mbar和1000mbar(1bar)之间,优选在50mbar和500mbar之间,进一步优选在100mbar和300mbar之间,进一步优选在150mbar和250mbar之间。优选地,油分离压差δp位于150mbar至200mbar的范围中,特别优选地为大约170mbar。

14、油分离压差δp的值特别地与油分离器的稳定(经试车运行的)状态有关。例如,在油分离器(过滤器)的崭新状态下,例如在头几个运行小时中,油分离压差的值(例如20mbar)可能明显低于例如在经过1000个运行小时之后的稳定运行中的值(例如170mbar)。

15、从现有技术中已知的是,压缩机壳体的制造商指定的压缩机壳体的轴密封件允许被加载的最大允许过压为约2mbar。典型的密封件例如被设计用于到约0.5mbar(5mm水柱)为止的压差,该密封件具有用于压缩机壳体中的轴通道的输送螺纹。根据本发明的油室明显偏离这种已知的解决方案,其所提供的油室压强por以油分离压差δp超过压缩机壳体的环境压强p0。

16、通过至少20mbar的油分离压差δp,与现有技术相比,特别是在油分离器流出侧上没有压强下降的情况下,可以使用具有更高分离效果的油分离器,优选使用更精细(更好)的过滤器。

17、通过使油室相对于压缩机壳体的环境压强具有过压并且具有用于与油分离器连接的气体流出口,防止了气体-油混合物(不受控制地)流出到环境中。由此,一方面避免了油污染环境,另一方面避免了油气溶胶被压缩机抽吸。由此,又在纯度方面改善了被压缩的气体的质量。

18、油室特别地被实施为相对于环境气密(除了气体流出到油分离器以及密封件的泄漏之外),其中,流入油室的密封气流(或泄漏气流)可以防止气体通过轴密封装置从油室流出(逆着产生密封气流的压差)。油室特别地被构造用于建立和保持油室压强并且在此方面相对于环境是气密的。待压缩的气体可以是工艺气体,例如氩气或氮气,或是空气,特别是环境空气。

19、压缩机壳体的环境压强p0可以理解为在油分离器下游的气体流出口处起主导作用的压强,在气体流出口处,从其中已经分离出油的气流(也就是经净化的气流)流出到压缩机壳体的环境中。压缩机壳体的环境压强通常是大气环境空气压强。然而,例如当压缩机在具有不同的环境压强水平(相对于大气的负压或过压)的封闭空间中运行时,压缩机壳体的环境压强可能不同于大气环境压强。压缩机壳体的环境压强也可以与压缩机的抽吸压强相当,特别是在压缩工艺气体以及将净化的工艺气流引回压缩机的抽吸区域中时。在压缩工艺气体时,压缩机壳体的环境压强p0可以与大气环境压强无关,特别是低于或高于大气环境压强,其中,特别是根据压缩机的抽吸压强和油分离压差δp来设定油室压强por。环境压强可以取决于压缩机运行的海拔高度。在1bar(1×105pa)的环境压强p0下,例如作为标准条件的近似,至少20mbar的油分离压差δp相当于环境压强p0的至少2%。因此,在这样的情况下,(绝对)油室压强por将为至少1.02bar(1020mbar)。在1bar的环境压强p0下,优选的200mbar范围内的油分离压差δp对应于约20%的油分离压差δp。

20、密封气体室可以理解为轴密封装置的中间室,特别是在外部的和内部的轴密封件之间的室。密封气流可以来源于轴密封装置的泄漏。密封气流可以包含或由输送给轴密封装置的密封气体组成,但是也可以包含从压缩室中作为泄漏气流流出的经压缩的或待压缩的气体,特别是由于在密封气体室中可能的混合。因此,密封气体室的密封气流可来自于不同的源头,特别是来自于被分配的轴密封装置的(内部的)轴密封件的泄漏、来自于其他轴密封装置的泄漏(例如在压缩机的相应另一侧(压强侧或抽吸侧)上)、来自于另一压缩机级的轴密封装置的泄漏,或来自于输送到密封气体室中的密封气体。内轴密封件的目的特别在于对压缩室进行密封,防止气体进入(例如在空转中的负压运行时)和气体流出(在负载运行中的过压运行时)。

21、油润滑轴承也可以理解为油脂润滑的轴承或油以及油脂润滑的轴承。这至少在以下情况下是适用的,即用于轴承润滑的油脂可以被视为是与结合剂混合的油。在油室中特别地形成油雾,油雾是从油润滑的轴承中溢出的油(或油脂)和流入到油室中的气体的混合物。油室也可以称作为油雾室。油雾优选在高的转速和环绕速度下产生,速度可以大于100m/s,其中油滴在碰撞时细微地雾化。悬浮的油滴可以被气流携带并且在油室中形成油雾。

22、非接触式密封件可以理解为为了密封的目的其密封元件(密封面)不要求接触,而是优选基于由流动条件决定的密封作用的密封件。非接触式密封件特别地具有(窄的)密封间隙,密封间隙自然允许一定的泄漏。但是,在非接触式密封件的情况下也可能发生密封元件的(轻微的)接触,例如在待密封的转子轴的(金属的)密封内面和(被镀膜的)周面之间。然而,非接触式密封件典型地在运行中,优选在试车运行之后,例如根据待密封的轴的挠曲、热膨胀和镀层(密封件和/或轴)的磨损至少在部分区域中具有允许泄漏流的密封间隙。多个压缩机级可以具有共同的压缩机壳体或分开的压缩机壳体。

23、油室的气体流出口特别地与至少一个油分离器,特别是油雾分离器连接。油分离器可以包括多个相同的或不同的分离级,特别是预分离器和/或精分离器和/或残油分离器。多个油分离器,优选为精分离器可以串联连接。油分离器(油雾分离器)优选地包括(至少一个)聚结式过滤器。气体流出口可以例如经由压缩机壳体中的空腔或经由一个或多个连接管路(直接或间接地)与油分离器流体连接。

24、此外,该目的特别是通过一种用于产生压缩气体,特别是用于产生压缩空气的、具有一个或多个压缩机级的干压式压缩机来实现,其包括

25、-压缩机壳体,

26、-至少一个压缩机转子,至少一个压缩机转子通过转子支承部相对于压缩机壳体被可旋转地支承,

27、其中,压缩机壳体具有

28、o压缩室,其用于通过压缩机转子压缩抽吸的气体,以及

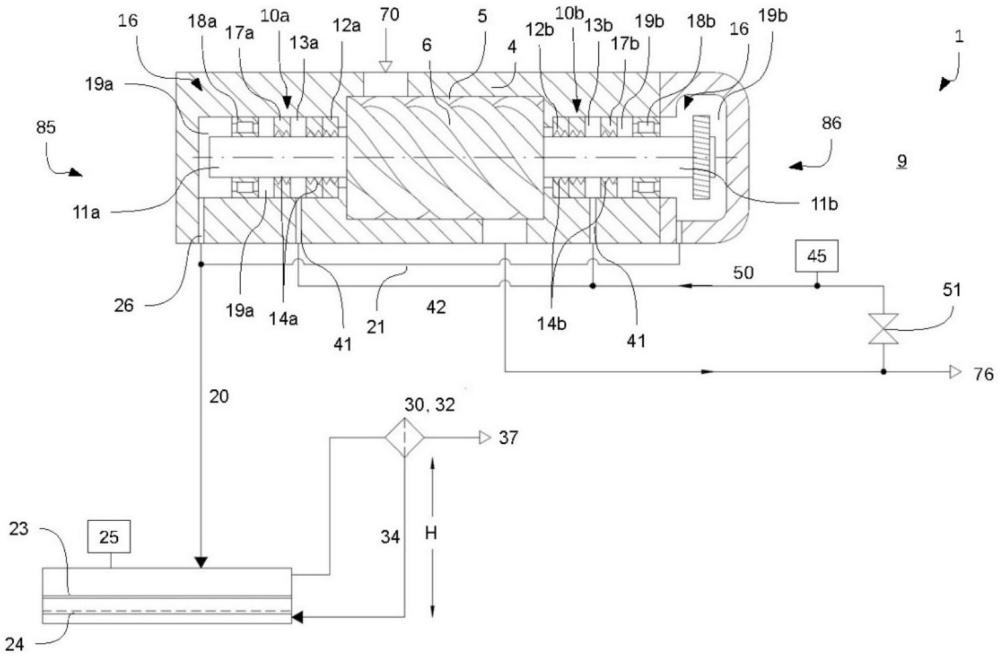

29、o至少一个油室,其中容纳有转子支承部的至少一个油润滑轴承,

30、转子支承部用于支承压缩机转子的轴区段,

31、-分配给轴区段的轴密封装置,轴密封装置布置在油润滑轴承和压缩室之间以便将压缩室密封,防止油从油室进入,并且具有特别是非接触式的密封件,

32、其中,油室具有至少一个针对来自轴密封装置的泄露气流的气体流入口和与至少一个油分离器,特别是与油雾分离器连接的气体流出口,其中,油室被构造用于提供油室压强por,该油室压强以油分离压差δp超过压缩机壳体的环境压强p0,该油分离压差δp优选为至少20mbar。

33、本发明的这种替代方案所基于的构思在于,通过流入油室的泄漏气流在油室中相对于环境产生过压,过压可以用于油分离。参考本发明的前述说明以及其作用和优点,这些作用和优点类似地适用于本发明的该替代方案。泄漏气流特别地包含从压缩室流出的经压缩的或待压缩的气体,该气体特别地由于轴密封装置的泄漏而流入到油室中。

34、在该替代方案的一种实施方式中,密封件是面向油润滑轴承的、特别是非接触式的外密封件,并且轴密封装置还具有面向压缩室的、特别是非接触式的内密封件,其中在外密封件和内密封件之间构造有用于容纳密封气体的密封气体室,其中来自轴密封装置的泄漏气流特别地为来自密封气体室的密封气流。关于这一点,请参阅与密封气体室或者说密封气流有关的本发明的前述阐述,这些阐述类似地适用于该实施方式。

35、在一种优选的实施方式中,油室的气体流入口是由密封件,特别是外密封件的至少一个密封间隙形成的。密封件可以具有多个优选轴向前后布置的密封间隙。密封间隙特别地由非接触式密封件造成并且优选在压缩机转子的轴区段的周向方向上延伸。密封间隙特别地能够使密封气流(不可阻碍地)流动穿过轴密封装置的外密封件和/或使泄漏气流动穿过(整个)轴密封装置,泄漏气流可以来自于密封气体室或者说来自于压缩室。

36、在另一种实施方式中,压缩机包括用于检测油室压强por的至少一个压强传感器。在不同的油室中可以存在不同的油室压强,通过分配给油室的压强传感器来检测这些油室压强。压强传感器可以(直接地)在油室中或(间接地)在与油室连接的气体体积中检测油室压强。优选地,压强传感器可以检测管路区段中的压强,在管路区段中(基本上是)与油室压强相同的压强起主导作用,例如在通向油室的气体流出口下游的油分离器的连接管路中。检测油室压强por能够实现对当前的油分离压差δp的测定。

37、在另一种实施方式中,油分离器,特别是油雾分离器包括多个分离级,特别是至少一个预分离器和/或至少一个精分离器和/或至少一个残油分离器。油分离器也可以(仅)包括多个相同类型的分离级,特别是(仅)包括多个精分离器。特别地可以串联连接多个精分离器。精分离器优选包括聚结式过滤器,其中可以串联多个(相同类型的)聚结式过滤器。例如,在串联两个各具有200mbar的分离压差的凝聚式过滤器的情况下,油分离压差δp总共可以为400mbar。预分离器优选地包括除雾器和/或金属丝网和/或旋风分离器和/或流体偏转器,它们特别地具有撞击面。残油分离器优选包括吸附过滤器。通过多个分离级可以提高流出到环境中的(经净化的)气流的清洁度或者说降低环境的污染。金属丝网或除雾器可以形成第一分离级,第一分离级特别地分离较粗大的油滴,并且优选仅产生较小的压强损失。聚结式过滤器可以形成第二分离级,它特别地分离(细的)油雾,并且例如产生100mbar和300mbar之间的压强损失。吸附过滤器,优选活性炭吸收剂可以形成第三分离级,第三分离级特别地吸附剩余的残油和/或油蒸汽。与聚结式过滤器相比,吸附过滤器也可以过滤或者说束缚油蒸汽。利用吸附过滤器,特别是作为多级分离的最后分离级,可以实现对压缩气体(例如空气)的特别良好的净化,以便尽可能最好地降低环境污染。

38、在一种优选的实施方式中,密封气流和/或泄漏气流是空气流,其中,在油分离器下游,空气出口通向压缩机的开放环境。压缩气体(泄漏气体或者说泄露气流)和密封气体(密封气流)特别地为空气。由此,已被净化除油的由泄漏空气与密封空气构成的混合物流出到环境(大气)中。

39、在另一种实施方式中,压缩机包括用于在油分离器中分离的油进入油室中的回油管路,其中,在回油管路中优选地布置有油泵。油泵优选地被实施为蠕动泵或振动膜片泵。为了建立返回输送压强,回油管路可以在油分离器的较高位置和进入油室的油入口的较低位置之间具有高度差。替代地或额外地,可以设置集油容器,特别是油槽,集油容器特别是可以通过气体流出管路而与油室连接或被布置在其中,优选地被集成到压缩机壳体中。通过回油管路实现了闭合的油循环,其特别地能够使压缩机低维护需求地(持久)运行。

40、在另一种实施方式中,压缩机包括排泄阀,优选可控制的排泄阀,排泄阀用于将油室压强por从油室放掉。排泄阀可以布置在油室的壳体壁中的排泄开口中并且优选地被实施为安全阀或(在不通电时敞开的)电磁阀。排泄阀可以具有用于例如在过压的情况下或在运行故障(例如断电)的情况下使油室放气的泄压功能。由此可以确保,压强梯度的从压缩室到油室(由内向外)的期望的方向可以一直被维持,以确保油不能进入密封气体室。因此也在运行故障时防止压缩空气被污染。

41、在另一种实施方式中,转子支承部包括油润滑的抽吸侧轴承以及油润滑的压强侧轴承,这些轴承相对于压缩机壳体分别可旋转地支承压缩机转子的轴区段,其中压缩机壳体具有抽吸侧油室以及压强侧油室,抽吸侧轴承被容纳在抽吸侧油室中,而压强侧轴承被容纳在压强侧油室中,其中抽吸侧油室与压强侧油室彼此连接,特别是通过连接管路彼此连接。特别地对于抽吸侧轴承和压强侧轴承分别设置有轴密封装置,轴密封装置优选布置在相应的油润滑的轴承和压缩室之间,用于对压缩室进行密封,防止油从相应的油室进入,并且分别具有特别是非接触式的密封件,特别是面向相应的油润滑轴承的、特别是非接触式的外密封件和分别具有面向压缩室的、特别是非接触式的内密封件。连接管路可以(部分地)在壳体内部和/或(部分地)在壳体外部延伸,特别是被实施为压缩机壳体中的贯穿通道。两个油室的连接特别地在两个油室中引起了统一的油室压强por,其中这两个油室优选地被连接到共同的油分离器。替代地,抽吸侧油室和压强侧油室可以彼此分开,其中优选地,各有一个油分离器与一个室连接。

42、在另一种实施方式中,转子支承部包括油润滑的抽吸侧轴承和油润滑的压强侧轴承,它们相对于压缩机壳体分别可旋转地支承压缩机转子的轴区段,其中,为抽吸侧轴承设置抽吸侧轴密封装置并且为压强侧轴承设置压强侧轴密封装置,其中,抽吸侧轴密封装置的抽吸侧密封气体室和压强侧轴密封装置的压强侧密封气体室通过密封气体连接管路彼此连接。抽吸侧轴密封装置特别地具有面向油润滑轴承的、特别是非接触式的抽吸侧外密封件和面向压缩室的、特别是非接触式的抽吸侧内密封件,其中,在抽吸侧外密封件和抽吸侧内密封件之间构造有用于容纳密封气体的抽吸侧密封气体室。压强侧轴密封装置特别地具有面向油润滑轴承的、特别是非接触式的压强侧外密封件和面向压缩室的、特别是非接触式的压强侧内密封件,其中,在压强侧外密封件和压强侧内密封件之间构造有用于容纳密封气体的压强侧密封气体室。密封气体连接管路可以(部分地)在壳体内部和/或(部分地)在壳体外部延伸,特别是被实施为压缩机壳体中的贯穿通道或贯穿通孔。不同压缩机级的密封气体室可以通过一个或多个密封气体连接管路彼此连接。通过不同的密封气体室之间的密封气体连接管路,能够将密封气体从较高压强的密封气体室引导至较低压强的密封气体室。例如,通常在压强侧的轴密封件上由于压缩室中的压强较高而出现比在抽吸侧的轴密封件上更大的泄漏流,进而出现更大的密封气流。同样典型地,在(第二)高压压缩机级的轴密封件上产生比在(第一)低压压缩机级的轴密封件上更大的泄漏流。密封气体连接管路使之能对应于所产生的压强梯度供应其他密封气体室。由此,优选能够在不输送(再馈送)密封气体的情况下,在确定条件下提供足够高的密封气体室压强,以便将分配的轴区段在密封气体室中可靠地密封。

43、在另一种实施方式中,轴密封装置额外地具有位于外密封件和内密封件之间的、特别是非接触式的中间密封件,其中,在外密封件和中间密封件之间构造有用于容纳密封气体的外密封气体室,并且在中间密封件和内密封件之间构造有用于容纳密封气体的内密封气体室。经由(第一)密封气体连接管路,抽吸侧和压强侧的内密封气体室可以彼此连接。经由(第二)密封气体连接管路,抽吸侧和压强侧的外密封气体室可以彼此连接。在内密封气体室和外密封气体室中,可能有不同的密封气体室压强起主导作用,特别是设定不同的密封气体室压强。优选地,内侧密封气体室的密封气体室压强高于外侧密封气体室的密封气体室压强(psgr)。具有两个(或更多)轴向前后布置的密封气体室的轴密封装置可以提高轴密封装置的密封效果。

44、在另一种实施方式中,压缩机具有密封气体输送部,通过密封气体输送部能够变化地对至少一个密封气体室中的密封气体室压强psgr进行设定、优选进行调节,其中,密封气体输送部特别地包括优选可调节的密封气体输送阀。密封气体输送部特别地包括密封气体馈送部和/或与至少一个密封气体室连接的密封气体输送管路。密封气体输送阀可以是纯机械的2点电磁阀(开/关)或可连续调节的阀,如比例阀或减压阀,或多个阀的组合。密封气体连接管路可以是密封气体输送部的一部分。密封气体输送管路可以与密封气体连接管路连接。密封气体馈送部可以包括外部的密封气体供应部,例如压缩空气管网或单独的压缩机(例如活塞式压气机);或内部的密封气体供应部,例如被分流的压缩气体;在压缩机级内部从压强侧到抽吸侧的回引部;或从(第二)高压压缩机级到(第一)低压压缩机级的回引部。通过密封气体输送部,能够通过将密封气体根据需求再馈送到密封气体室中来确保足够高的密封气体室压强psgr,密封气体室压强psgr优选(始终)高于油室压强por。因此,能够对由于压缩机内部的不同的运行状态而引起的变化的压强情况作出反应。

45、在另一种实施方式中,压缩机在密封气体馈送部与密封气体室之间具有至少一个密封气体缓冲体积,至少一个密封气体缓冲体积优选地被构造压缩机壳体中的空腔。密封气体缓冲体积也能够被构造为多件式的壳体中的空腔,例如(部分地)在压缩机壳体中和/或(部分地)在压缩机的变速器壳体中。压缩机壳体和变速器壳体优选作为铸件制造。然而,密封气体缓冲体积也可以实施为气体压强容器。通过(额外的)密封室缓冲体积,密封气体室的体积能够具有更小的尺寸。在压缩机的非稳定运行状态期间,例如在压缩机的关闭或者说逐渐停转期间和/或在油室的排气期间,或在密封气体馈送不充分时,例如在管网压强低的情况下,密封气体缓冲体积能够确保充分地维持密封气体室压强。密封气体缓冲体积有助于在压缩机的优选所有运行状态下将密封气体室压强psgr保持得高于油室压强por。由此,一方面改善了轴密封装置的密封效果,另一方面确保了通向油室中的(连续的)气流(密封气流),以便建立或者说保持油室压强por。

46、在另一种实施方式中,压缩机包括至少一个用于检测密封气体室压强psgr,特别是至少一个密封气体室中和/或密封气体缓冲体积中密封气体室压强的压强传感器。密封气体室中的密封气体室压强psgr通常(基本上)与密封气体缓冲体积中的密封气体室压强相同。特别是可以检测和/或监控密封气体缓冲室中的压强,而非密封气体室中的压强。

47、在另一种实施方式中,设置有优选为电子式的控制单元,该控制单元被构造用于监控密封气体室压强psgr和/或油室压强por和/或密封气体室压强psgr与油室压强por之间的压差。密封气体室压强psgr和油室压强por可以通过上述压强传感器检测,压强传感器与控制单元(无线或有线)连接。控制单元可以被构造用于计算密封气体室压强psgr和油室压强por之间的压差并且用于基于压差对密封空气输送部的至少一个密封气体输送阀进行调节。替代地(或额外地),能够经由压差测量转换器检测(测量)压差并且将其传送给用于调节至少一个密封气体输送阀的控制单元。控制单元可以布置在压缩机上或经由发送单元/接收单元经由数据连接,特别是经由网络与压缩机连接。可以以固定或可变的时间间隔监控或连续地监控密封气体室压强psgr、油室压强por和/或压差。可以将时间上的演变存储在存储单元中。压差的监控特别地能够实现通过增加密封空气输送来相应地再调节密封气体室压强psgr。

48、在另一种实施方式中,优选为电子式的控制单元被构造用于,特别是针对压缩机的不同运行状态对密封气体室中的密封气体室压强psgr进行设定,使得密封气体室压强psgr高于油室中的油室压强por,优选地通过调节密封气体输送阀进行设定,密封气体输送阀特别地布置在通向至少一个密封气体室的密封气体输送管路中。在一种特别优选的实施方式中,将密封气体室压强psgr设定或者说调节成优选在压缩机的每个运行状态中或者说在压缩机的整个运行持续时间上满足以下压强梯度:p0<por<psgr。可以在不同的密封气体室中设定不同的密封气体室压强。特别是当轴密封装置具有两个密封气体室时,内密封气体室中的密封气体室压强优选地被调节得高于外密封气体室中的密封气体室压强。由此确保了密封气流始终从气体流入口向油室的方向流动,也就是说从密封气体室出来,穿过外密封件并且从外密封件进入油室。因此,排除了受污染气体(和油)从油室穿过轴密封装置进入压缩室中的流动。

49、在一种替代实施方式中,压缩机具有实施为减压阀的密封气体输送阀,密封气体输送阀特别地布置在通向至少一个密封气体室的密封气体输送管路中。(机械式)减压阀可以包括隔膜。然而,减压阀也可以被实施为电磁阀。减压阀特别地提供足够高的输出压强,以便将密封气体室中的密封气体室压强psgr设定成使得密封气体室压强psgr高于油室中的油室压强por。特别地将减压阀的输出压强设定得高于油室中的(期望的)油室压强por。在使用(机械式)减压阀的情况下,可省去对用于可(电子)控制的密封气体输送阀的复杂的(电子的)控制。在这方面,减压阀是一种成本有利的替代方案,特别是对于干压式压缩机的较简单的、优选单级的结构形式而言。然而,减压阀具有如下缺点,在某些情况下,例如当压缩机在负载运行中运行并且泄漏流实际上足够大以提供所需的密封气体室压强psgr时,输送的密封空气比实际上需要的更多。

50、在一种实施方式中,至少一个密封气体室具有负压保险器,其优选地被实施为朝向密封气体室敞开的止回阀。负压保险器特别地包括在低于最小压强的情况下,优选一旦至少一个密封气体室中的压强小于环境压强,就优选朝向压缩机壳体的环境地敞开相应的密封气体室。可以为每个密封气体室分配单独的负压保险器。在无压强地启动压缩机情况下或故障(断电)情况下,负压保险器能够将环境压强(大气压强)作为最小压强提供到密封气体室中。

51、在一种实施方式中,多个压缩机级的油室、特别是第一压缩机级的油室和第二压缩机级的油室优选地通过共同的变速器壳体和/或通过连接管路而彼此相连接。特别地第一压缩机级抽吸侧的油室与第二压缩机级抽吸侧的油室,或第一压缩机级压强侧的油室与第二压缩机级压强侧的油室通过共同的变速器壳体相互连接。压缩机转子的驱动传动机构可以(全部或部分地)布置在变速箱壳体内。

52、在另一种实施方式中,压缩机具有多个压缩机级,其中优选以较低的第一压强水平工作的第一压缩机级的至少一个密封气体室与优选以较高的第二压强水平工作的第二压缩机级的至少一个密封气体室优选地通过密封气体连接管路连接。第一压缩机级和第二压缩机级的密封气体室特别地相互连接,使得第二压缩机级的优选从第二压缩机级的压强侧轴密封装置流出的泄漏气流可以流向第一压缩机级的至少一个密封气体室。以这种方式,利用两级(或多级)压缩机的压强梯度来产生用于压强水平较低的压缩机级的密封空气。因为泄漏气流的体积随压缩机级的压强水平而增加,所以特别是在多个压缩机级的情况下,根据运行条件,优选至少在负载运行中,有足够量的密封空气可用,以便至少暂时地,也就是说对于某些运行状态关停密封气体输送部,并且确保仅通过较高(最高)的压缩机级的泄漏气流为所有压缩机级供应密封空气。

53、此外,所述目的特别地通过一种用于对产生压缩气体、特别是用于产生压缩空气的干压式压缩机进行油分离的方法来实现,干压式压缩机具有一个或多个压缩机级(2、3),该方法特别地用于根据本发明的干压式压缩机,干压式压缩机具有压缩机的至少一个压缩机转子的油润滑的转子支承部,其中,方法具有以下步骤:

54、-将泄漏气流,特别是密封气流导入压缩机的压缩机壳体的油室中,泄漏气流从分配给压缩机转子的轴区段的轴密封装置流出,在油室中容纳有转子支承部的至少一个油润滑的轴承,

55、-在油室中提供油室压强por,该压强

56、o以油分离压差δp超过压缩机壳体的环境压强p0,该油分离压差优选为至少20mbar。

57、-将气流从油室输送到油分离器。

58、该方法所基于的构思是,通过将泄漏气流导入油室中,在油室中相对于环境产生过压,过压可以用于油分离。将密封气流替代地或额外地导入到油室中同样可以在油室中产生过压或有助于产生过压。通过流入的泄漏气流和/或密封气流所产生的油室压强特别地提供了足够大的压差(油分离压差δp),以便使输送给油分离器的油流/气流从油室流动穿过油分离器。特别地可以放弃在油分离器的流出侧处降低压强。根据本发明的方法具有与结合根据本发明的干压式压缩机所描述的作用和优点相似的作用和优点。方法可以实行一些或所有结合干压式压缩机所描述的方法技术的特征。

59、气流从油室向油分离器的输送特别地包括(基本上,也就是说除了例如在连接管路中或由于流体偏转造成的小的耗散压强损失之外)向油分离器的流入侧施加油室压强。方法特别地包括在油分离器中从气流中分离油的步骤。作为进一步的方法步骤,特别地将经过净化的气流从油分离器的流出侧引导到压缩机壳体的(开放)环境中。除了用于密封压缩室以防止气体流出和气体进入的通常目的,轴密封装置特别地被构造用于对压缩机的压缩室进行密封,防止油从油室流入,并且优选被布置在油润滑轴承和压缩机壳体的压缩室之间。

60、方法的一种实施方式包括以下步骤中的至少一个:

61、-通过至少一个压强传感器检测油室压强por;和/或

62、-通过至少一个压强传感器检测密封气体室压强psgr,特别是在轴密封装置的至少一个密封气体室中和/或密封气体输送部的密封气体缓冲体积中检测密封气体室压强;和/或

63、-确定密封气体室压强psgr,特别是在轴密封装置的至少一个密封气体室中和/或在密封气体输送部的密封气体缓冲体积中的密封气体室压强psgr与油室压强por之间的压差,

64、其中,轴密封装置特别地具有面向油润滑轴承的、特别是非接触式的外密封件和面向压缩室的、特别是非接触式的内密封件,并且密封气体室特别地被构造在外密封件和内密封件之间,以用于容纳密封气体;和/或

65、-通过控制单元监控密封气体室压强psgr和/或油室压强por和/或密封气体压强psgr与油室压强por之间的压差。

66、可以通过由传感器,特别是压差测量转换器的检测(测量)确定压差或通过基于油室压强por和密封气体室压强psgr的计算确定压差。

67、作为进一步的步骤,该方法的一种实施方式包括通过将密封气体输送到密封气体室中来对轴密封装置的至少一个密封气体室中的密封气体室压强psgr进行设定,特别是可变的设定,优选进行调节,特别是根据压缩机的运行状态进行设定,使得密封气体室压强psgr高于油室中的油室压强por。特别地通过调节通向至少一个密封气体室中的密封气体输送部的密封气体输送阀来调节密封气体室压强psgr。可以通过控制单元控制,优选无级地调节密封气体输送阀。替代地,可以通过(机械式)减压阀设定密封气体室压强psgr。可以从外部的密封气体供应部或压缩机内部的密封气体供应部输送密封气体。

68、作为另一步骤,该方法的一种实施方式包括,将密封气体输送到密封气体室中,使得密封气体室中的密封气体室压强psgr,即在压缩机在空转情况下运行期间和/或在压缩机的非稳定运行状态期间,优选地在压缩机的启动状态或停机状态期间,和/或在压缩机在负载运转情况下运行期间,特别是当压缩机是单级式压缩机时大于油室中的油室压强por。特别地在单级式压缩机的情况下,所产生的泄漏气流对于足够的密封空气体积而言可能不足以提供所需的密封气体室压强psgr,使得在负载运转的情况下也需要(内部的或外部的)密封气体输送部。与之不同地,对于两级或多级的压缩机,由于出现更大量的泄漏空气流,至少在负载运行中,密封气体输送部可能是可有可无的。

69、该方法的一种实施方式包括将泄漏气流从优选以较高的第二压强水平工作的第二压缩机级的至少一个密封气体室输送到优选以较低的第一压强水平工作的第一压缩机级的至少一个密封气体室中,优选通过将密封气体室连接的密封气体连接管路进行输送,其中泄漏气流优选从第二压缩机级的压强侧轴密封装置流出到第二压缩机级的压强侧密封气体室中。由此,利用两级的(或多级的)压缩机的压强梯度为压强水平较低的压缩机级产生密封空气。

- 还没有人留言评论。精彩留言会获得点赞!