用于风力涡轮机叶片的抗剪腹板及其制作方法与流程

本发明总体上涉及风力涡轮机,更具体地说,涉及一种具有改善的强度-重量特性的用于风力涡轮机叶片的抗剪腹板(shear web,剪切腹板)。本发明还涉及一种改善的制造抗剪腹板的方法,该改善的方法提供了更大的设计灵活性,这继而提供了改善的载荷分布,并允许抗剪腹板更直接地适合于使用期间叶片上的预期载荷条件。

背景技术:

1、风力涡轮发电机被用于使用可再生资源生产电能而无需燃烧化石燃料。风力涡轮发电机将来自风的动能转化为电能,并包括塔架、被安装在塔架顶部的机舱、由机舱可旋转地支撑的转子轮毂,以及附接在轮毂上的多个转子叶片。轮毂与被容纳在机舱内部的发电机联接。因此,当风迫使叶片旋转时,发电机就会生产电能。近年来,风能已成为更有吸引力的替代性能源,而且在陆地上和在海上两者的风力涡轮机、风电场等的数量已经显著地增加。此外,风力涡轮机的大小也已显著地增加,其中现代风力涡轮机叶片在长度上延伸在50米至100米之间或者更长,而在未来风力涡轮机叶片的长度预期还会进一步增加。

2、现代风力涡轮机叶片具有通常包括外壳和位于外壳内部的梁结构的构造。外壳提供了叶片的空气动力方面(aspect),并包括被配置用于从迎面而来的风中生成升力、最终使叶片旋转的轮廓。外壳通常具有由多个纤维层、嵌入纤维层内的一种或多种芯体材料以及树脂基体组成的层压复合构造,并包括在叶片的前缘和后缘处粘合在一起的迎风半壳和背风半壳。叶片的内部的梁结构提供了叶片的载荷承载方面。在一种已知的布置方式中,梁结构包括一对梁盖和在其间延伸的一个或多个抗剪腹板。梁盖可以跨越叶片的高度以相对的关系布置,其中一个梁盖与迎风半壳相关联而另一个梁盖与背风半壳相关联。梁盖可以集成到外壳中,使得梁盖形成外壳的一部分。替代地,梁盖可以黏附地粘合到外壳的内表面。梁盖沿风力涡轮机叶片的长度的大部分纵向延伸,而在一种布置方式中,梁盖可由拉挤模制的碳纤维增强塑料条的堆叠形成。

3、抗剪腹板连接在梁盖之间,并包括中间腹板和分别设置在中间腹板的第一端部和第二端部的第一翼缘和第二翼缘。因此,抗剪腹板在横截面上基本呈i形,并桥接外壳的迎风侧和背风侧之间的间隙。翼缘在从横截面看时横向于中间腹板定向,并且提供了用于将抗剪腹板安装在相对的梁盖之间的手段。在这方面,翼缘被配置为借助粘合剂粘合到梁盖上。在一种已知的布置方式中,第一翼缘和第二翼缘可由碳纤维增强塑料的t形拉挤模制件形成,并包括脚部和竖柱(upstand),其中脚部形成翼缘,竖柱便于脚部连接到中间腹板。中间腹板通常具有由多个纤维层、嵌入纤维层内的一种或多种芯体材料以及树脂基体组成的层压复合构造。取决于叶片的大小和预期的载荷,梁结构可包括在相对的梁盖之间延伸的多于一个的抗剪腹板。

4、外壳通常是通过使用迎风半模具和背风半模具的模制过程制作而成。在这方面,纤维层(诸如玻璃纤维层和/或碳纤维层)和芯体材料(诸如各种泡沫芯体和/或木质芯体)可铺设在模具中(当梁盖集成在外壳内时,与这种梁盖一起铺设在模具中),并在真空辅助的树脂传递模制过程(vartm)中将树脂纳入模具中。然后,半壳在相应的半模具内固化。抗剪腹板,尤其至少是其中间腹板,通常也是通过使用单独模具工具的模制过程制成的。以相似的方式,纤维层、芯体材料和t形拉挤模制件可铺设在模具工具中,在真空辅助的树脂传递模制过程中将树脂纳入模具中。然后,抗剪腹板在模具内固化。为形成叶片,可将抗剪腹板定位在叶片半模具的其中一个内,并将抗剪腹板的翼缘中的一个黏附地粘合到与相应半壳相关联的梁盖上。然后,另一半壳(其不具有抗剪腹板)可相对于包括抗剪腹板的半模具并置。外壳可以沿着叶片的前缘和后缘黏附地粘合,而抗剪腹板的另一个翼缘可以黏附地粘合到与另一半壳相关联的梁盖上。

5、尽管上述风力涡轮机叶片和制造风力涡轮机叶片的方法已被证明是成功的,但风力涡轮机叶片制造商仍在不断寻求改善的设计和制造方法,尤其是由于风力涡轮机叶片的大小预期会增大。在这方面,目前的制造过程对风力涡轮机叶片的设计改善具有固有的限制。例如,目前的模制过程主要依靠层压复合构造(如纤维层、芯体材料和树脂)来制作风力涡轮机叶片的外壳和抗剪腹板。因此,制造过程本身导致了一定的设计约束,这限制了制造商改善风力涡轮机叶片性能的能力。

6、此外,目前的用于风力涡轮机叶片的模制过程缺乏适应性,这进一步限制了风力涡轮机叶片设计。从规模的角度可以看出,用于生产迎风半模具和背风半模具以及用于处理半模具的相关联的固定装置和设备(如,用于相对于一个半模具翻转另一半模具)的时间和资金投入是非常高昂的。模具制造中固有的这种缓慢的时间尺度和巨大的资金投资不仅增加了提供产品(如风力涡轮机或风力涡轮机叶片)的总体成本,还限制了制造商在产品生命周期内对叶片设计作出改变的能力(即,不能容易地或以成本有效的方式对铸造模具进行更改以适应设计改变)。因此,制造商必须在较长的时间段内完全致力于某种叶片设计,以便在该投入中获得合理的回报。模制过程的固有方面以及在产品生命周期内不能作出改变往往要求叶片在其设计上受到过度约束。更具体地说,代替基于叶片上(预期的)局部载荷条件的例如外壳或抗剪腹板的详细局部设计配置,使用了满足叶片的关键区域的最坏情况的载荷约束的更全面的设计配置。因此,叶片的大部分包括了在叶片的这些部段中预期的载荷约束过大的设计配置。这不仅表示了在材料(如纤维、树脂和芯体材料)成本上的不必要地增加,还可能表示了在抗剪腹板和叶片的总重量上的不必要地增加。

7、此外,在使用期间施加在风力涡轮机叶片的外壳上的载荷最终经由内部梁结构传递到叶片的根端。然而,外壳和梁结构之间的大部分载荷传递发生在翼缘以抗剪腹板(如i形抗剪腹板)为中心的相对较小的区域内,而翼缘远离抗剪腹板的外侧部分仅承受一小部分的载荷。这会导致抗剪腹板的翼缘和梁盖之间的粘合剂粘合中的糟糕的载荷分布和高峰值载荷。

8、有鉴于此,制造商寻求一种用于制作风力涡轮机叶片的改善的方法(包括一种制作用于风力涡轮机叶片的抗剪腹板的方法),该方法克服了当前的模制过程的限制。制造商还在寻求一种改善的风力涡轮机叶片部件(包括一种强度相对较高、重量相对较轻的抗剪腹板),该风力涡轮机叶片部件可基于预期的载荷条件提供详细的局部设计配置,并提供抗剪腹板与梁盖之间的粘合区域中的改善的载荷分布。

技术实现思路

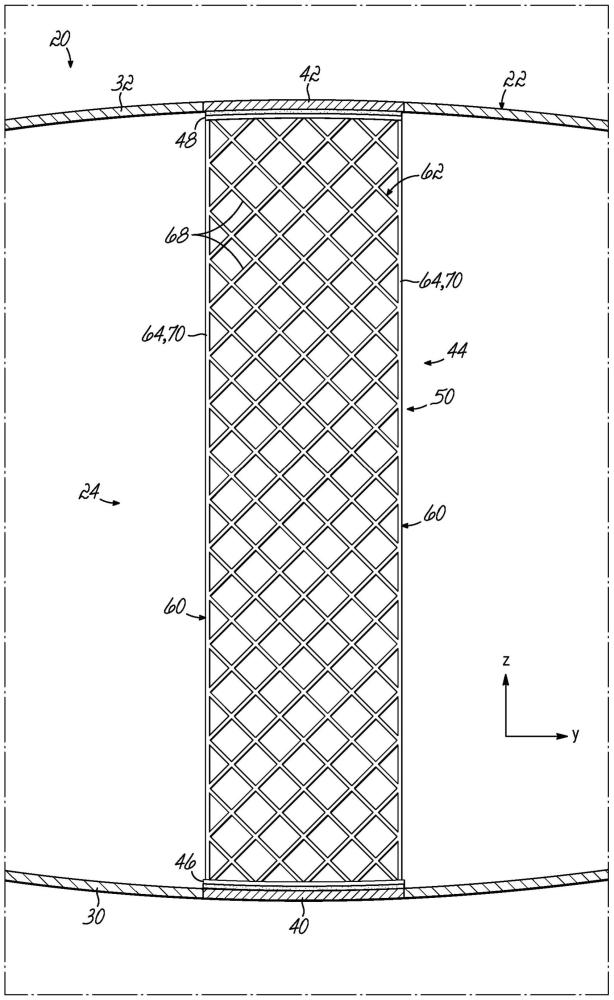

1、公开了可解决上述缺陷的一种用于风力涡轮机叶片的抗剪腹板。抗剪腹板包括下翼缘、上翼缘以及在下翼缘和上翼缘之间延伸的腹板结构。下翼缘、上翼缘和腹板结构中的至少一个包括开放式(open)格子结构,该开放式格子结构具有在开放式格子结构的多个结点处相互交叉的多个细长的纤维复合轴(复合材料轴,composite spindle)。与抗剪腹板相关联的开放式格子结构可通过连续纤维增强增材制造过程形成。开放式格子结构提供了具有显著改善的强度-重量性能的风力涡轮机叶片部件,而且通常不能使用在风力涡轮机叶片制造中使用的常规模制技术来形成。此外,用于叶片部件的增材制造过程为叶片设计提供了更大的设计灵活性和适应性,这在目前的制造过程中是无法达到的。

2、在一个实施例中,腹板结构包括在下翼缘和上翼缘之间延伸的三维开放式格子结构,其中多个细长的纤维复合轴在三维空间中延伸。纤维复合轴的布置可以是非结构化的,即不具有可观察到的图案或形成开放式格子结构的有序构造块。替代地,轴的布置可以是结构化的,具有可识别的图案或形成开放式格子结构的构造块。例如,在一个实施例中,轴可被组织成多个面板(即面板是开放式格子结构的构造块)。更具体地说,在示例性实施例中,腹板结构可包括多个第一开放式格子面板和多个第二开放式格子面板,其中多个第一面板在多个结点处与多个第二面板交叉以限定三维开放式格子结构。在示例性实施例中,多个第一面板和多个第二面板可被布置成基本相互垂直。

3、在一个实施例中,多个第一面板中的每个限定了第一延伸方向,并可包括以纵横交错方式总体上不垂直于第一延伸方向布置的多个轴(如交错轴)。此外,多个第一面板中的每个可包括总体上垂直于第一延伸方向布置的轴(如法向轴)。轴的分布在第一延伸方向上可以是非均匀的,并基于抗剪腹板的载荷条件。例如,法向轴和交错轴两者的分布在第一延伸方向上可以是非均匀的,并且可以基于抗剪腹板的载荷条件。更具体地说,在第一延伸方向上,抗剪腹板的高载荷区域中的轴(如交错轴和/或法向轴)的密度可能大于抗剪腹板的低载荷区域中的轴的密度。

4、进一步在本实施例中,多个第二面板中的每个限定了第二延伸方向,并包括以纵横交错方式总体上不垂直于第二延伸方向布置的多个轴(如交错轴)。此外,多个第二面板中的每个还可包括总体上垂直于第二延伸方向布置的多个轴(如法向轴)。多个第二面板中的每个中的轴的分布在第二延伸方向上可以是基本均匀的,并且例如可以基于横跨抗剪腹板提供更均匀的载荷。更具体地说,在第二延伸方向上,轴的密度可以是基本均匀的。

5、在一个实施例中,多个第二面板可以在第一延伸方向上非均匀分布,并且例如可以基于抗剪腹板的载荷条件。更具体地说,在第一延伸方向上,抗剪腹板的高载荷区域中的第二面板的密度可能大于抗剪腹板的低载荷区域中的第二面板的密度。

6、在另一个实施例中,下翼缘和上翼缘中的至少一个包括定向成在第一延伸方向上延伸的开放式格子面板。在此实施例中,形成下翼缘和上翼缘中的至少一个的开放式格子面板包括相对于第一延伸方向布置的多个轴(如交错轴和/或法向轴)。面板中轴的分布在第一延伸方向上可以是不均匀的,并基于抗剪腹板的载荷条件。更具体地说,在第一延伸方向上,抗剪腹板的高载荷区域中的轴的密度可能大于抗剪腹板的低载荷区域中的轴的密度。

7、在另一个实施例中,被配置为邻近风力涡轮机叶片的根端的抗剪腹板的下翼缘和上翼缘的端部可包括延伸片(tab)。在一个实施例中,延伸片可包括被配置为增加抗剪腹板的粘合表面积(表面区域,surface area)的加宽部分。此外,在邻近抗剪腹板的端部的过渡区域,从下翼缘和上翼缘延伸的轴可具有扫掠(swept)或扇形(scalloped)配置。叶片的根端处的抗剪腹板的端部的这些特征被配置为减少抗剪腹板与风力涡轮机叶片的外壳之间的剥离载荷(peel load)。

8、在本发明的另一个方面,抗剪腹板可以具有混合构造,其中抗剪腹板的一些方面具有常规构造,而抗剪腹板的其他方面具有通过连续纤维增强增材制造过程形成的开放式格子构造。举例来说,在一个实施例中,腹板结构可以具有层压复合构造(层压复合材料构造),下翼缘和上翼缘可以具有层压复合构造或拉挤构造,并且开放式格子结构可以形成在下翼缘、上翼缘和腹板结构的至少一个表面上。在示例性实施例中,腹板结构可包括相对的第一表面和第二表面,而开放式格子结构可形成在腹板结构的每个表面上。在另一个实施例中,下翼缘和上翼缘中的每个可以包括外表面,而开放式格子结构可以形成在下翼缘和上翼缘中的每个的外表面上。

9、在另一个实施例中,公开了一种具有上述抗剪腹板的风力涡轮机叶片。在一个实施例中,风力涡轮机叶片可具有分段式叶片设计,并包括被配置为在连接界面处连结的第一叶片部段和第二叶片部段。第一叶片部段和第二叶片部段分别包括第一抗剪腹板部分和第二抗剪腹板部分,其中至少第一抗剪腹板部分的腹板结构和第二抗剪腹板部分的腹板结构被配置为在第一叶片部段和第二叶片部段连结在一起时以嵌套关系相互连接。第一抗剪腹板部分的腹板结构中纤维复合轴的布置和第二抗剪腹板部分的腹板结构中轴的布置使得抗剪腹板的轴在叶片部段连结时在连接界面上基本对准。这种布置提供了下翼缘和上翼缘之间在连接接头上的连续力线。还公开了一种具有上述风力涡轮机叶片的风力涡轮机。

10、在又一个实施例中,公开了一种制作风力涡轮机叶片的抗剪腹板的方法。该方法包括:提供下翼缘;提供上翼缘;提供被配置为在下翼缘和上翼缘之间延伸的腹板结构;以开放式格子结构形成下翼缘、上翼缘和腹板结构中的至少一个,该开放式格子结构具有在开放式格子结构的多个结点处相互交叉的多个细长的纤维复合轴;将下翼缘连接到腹板结构的下端部;以及将上翼缘连接到腹板结构的上端部。开放式格子结构由连续纤维增强增材制造过程形成。

11、在一个实施例中,形成步骤还包括将腹板结构形成为具有在三维空间中延伸的多个纤维状细长复合轴的三维开放式格子结构。例如,在示例性实施例中,将腹板结构形成为三维开放式格子结构还包括:形成多个第一开放式格子面板;形成多个第二开放式格子面板;定向多个第一开放式格子面板;以及定向多个第二开放式格子面板,使得多个第一面板在多个结点处与多个第二面板交叉以限定三维开放式格子结构。

12、在一个实施例中,形成多个第一面板可还包括,对于多个第一面板中的每个,形成以纵横交错方式总体上不垂直于第一延伸方向布置的多个轴(如交错轴)。该方法可还包括,对于多个第一面板中的每个,形成总体上垂直于第一延伸方向布置的多个轴(如法向轴)。在示例性实施例中,该方法可包括例如基于抗剪腹板的载荷条件在第一延伸方向上非均匀地分布轴。更具体地说,该方法可包括在第一延伸方向上,在抗剪腹板的高载荷区域中提供大于抗剪腹板的低载荷区域中的轴密度的轴密度。

13、在另一个实施例中,形成多个第二面板可还包括,对于多个第二面板中的每个,形成以纵横交错方式总体上不垂直于第二延伸方向布置的多个轴(如交错轴)。该方法还可包括,对于多个第二面板中的每个,形成总体上垂直于第一延伸方向布置的多个轴(如法向轴)。在示例性实施例中,该方法可包括在第二延伸方向上基本均匀地分布轴,以例如在抗剪腹板上更均匀地分布力。更具体地说,该方法可包括在第二延伸方向上,在抗剪腹板的高载荷区域中提供大于抗剪腹板的低载荷区域中的轴密度的轴密度。

14、在另一个实施例中,该方法可包括在第二延伸方向上基本均匀地分布多个第一面板。更具体地说,该方法可包括在第二延伸方向上提供多个第一面板的基本均匀的密度。

15、在另一个实施例中,提供下翼缘和上翼缘可还包括,对于每个翼缘,形成开放式格子面板并在第一延伸方向上定向该面板,其中,形成下翼缘和上翼缘的开放式格子面板是通过连续纤维增强增材制造过程形成的。

16、在一个实施例中,形成用于下翼缘和上翼缘的面板可还包括,对于面板中的每个,形成相对于第一延伸方向的多个轴(如交错轴和/或法向轴)。在一个实施例中,该方法包括例如基于抗剪腹板的载荷条件在第一延伸方向上非均匀地分布轴。更具体地说,该方法可包括在第一延伸方向上,在抗剪腹板的高载荷区域中提供大于抗剪腹板的低载荷区域中的轴密度的轴密度。

17、在另一个实施例中,提供下翼缘和上翼缘还包括在下翼缘和上翼缘中的每个上形成延伸片。在一个实施例中,形成延伸片包括形成具有加宽部分的延伸片,以增加粘合表面积。在另一个实施例中,该方法可包括邻近下翼缘和上翼缘包括延伸片的端部以扇形配置布置从下翼缘和上翼缘延伸的轴。

18、在又一个实施例中,该方法可包括从层压复合构造或拉挤构造形成下翼缘和上翼缘;从层压复合构造形成腹板结构;以及在下翼缘、上翼缘和腹板结构的至少一个表面上形成开放式格子结构。

19、例如,在一个实施例中,该方法可包括在腹板结构的相对的第一表面和第二表面上形成开放式格子结构。替代地或附加地,该方法可包括在下翼缘和上翼缘的每个的外表面上形成开放式格子结构。

20、在又一个实施例中,制作风力涡轮机叶片的方法包括:形成第一叶片半部;形成第二叶片半部;根据上述方法形成抗剪腹板;将抗剪腹板连接到第一叶片半部;将第二叶片半部连接到第一叶片半部;以及将抗剪腹板连接到第二叶片半部。抗剪腹板到第一叶片半部和第二叶片半部的连接以及第一叶片半部和第二叶片半部的相互连接可以同时进行,或者可以以多个步骤进行。

21、在一个实施例中,第一叶片半部和第二叶片半部可还包括模制第一叶片半部和第二叶片半部中的每个。附加地,该方法可包括将风力涡轮机叶片形成为被配置为在连接界面处连结的第一叶片部段和第二叶片部段。第一叶片部段和第二叶片部段分别包括第一抗剪腹板部分和第二抗剪腹板部分,而至少第一抗剪腹板部分的腹板结构和第二抗剪腹板部分的腹板结构被配置为以嵌套关系相互连接。该方法还包括在连接界面处将第一叶片部段和第二叶片部段连接在一起,使得第一抗剪腹板部分的腹板结构中的轴的布置和第二抗剪腹板部分的腹板结构中的轴的布置在连接界面上基本对准。

- 还没有人留言评论。精彩留言会获得点赞!