一种设计有中空隔热层的活塞发动机复合气缸套结构的制作方法

本发明一种设计有中空隔热层的活塞发动机复合气缸套结构,是活塞发动机的发明。涉及在活塞发动机技术用途中,的组合发明和技术要素变化发明,也是克服了技术偏见,采用了人们由于技术偏见而舍弃的技术手段。从而解决了技术问题的发明。

背景技术:

1、背景技术之1:

2、世界科技前沿的车辆、船舶、航空的活塞发动机技术领域,尤其是活塞发动机气缸体与气缸套的技术领域中,发动机气缸体与气缸套都是由铝合金材料或者铸铁材料制成。

3、铝合金材料或者铸铁材料的活塞发动机技术的性能缺陷在于:

4、1.铝合金材料或者铸铁材料350-450℃时的热膨胀率在10(×10-6/℃)以上,当高于350-450℃时,受热膨胀会成倍上升,更不能长期承受450-800℃高温,否则会使气缸套产生大的变形,而压迫每分钟承受上千次运动的活塞,使精密的发动机损坏的技术难题。

5、2.所以传统活塞发动机气缸体与气缸套必须低于铸铁极限变形点350-450℃,所以必须采用高热导率的达40-120w/[(m.k)]以上的铝合金材料或者铸铁材料,把发动机气缸中热量的30%,由高速的冷却水循环系统传出去,来保持发动机气缸套的工作温度降到100-250℃以下,否则会使气缸套产生极大的变形,产生发动机气缸套受热升温膨胀,使气缸套产生大的变形,而压迫每分钟承受上千次运动的活塞,使精密的发动机损坏。所以只有把发动机气缸中热量的30%,由高速的冷却水循环系统传出去,这又会导致热量浪费,所以传统金属发动机存在热能利用率只能在30%-40%的技术难题。

6、3.本技术领域中,在安装工艺中,发动机气缸套和接触了冷却水的金属材料层结构之间,有严格的安装工艺要求和规范:业内人士都知道要求发动机气缸套外层圆型结构尺寸,比接触了冷却水的金属材料层结构的内层圆型结构尺寸要大3-5丝也就是30-50微米的尺寸;是通过压力机设备来强力把发动机气缸套外层圆型更大些的尺寸结构,强力压入更小些尺寸的触了冷却水的金属材料层结构的内层圆型结构中,才能形成发动机气缸套和接触了冷却水的金属材料层结构之间紧密的组合接触,不能有任何缝隙。不然会在发动机燃烧室中气缸套每分钟承受上千次高温达超过1000℃时的急加温时,任何上述二个部件之间的缝隙,都会形成为了空气对热传导的阻碍,会使热量不能快速被冷却水传导掉,使冷却水系统功能失效,产生发动机气缸套受热升温膨胀,使气缸套产生大的变形,而压迫每分钟承受上千次运动的活塞,使精密的发动机损坏。形成了发动机气缸套和接触了冷却水的金属材料层结构之间紧密的组合接触,不能有任何缝隙的技术偏见的认知,这种认知引导人们不去考虑形其他方面的可能性的研究和开发。

7、如设计和利用发动机气缸套和接触了冷却水的金属材料层结构之间形成的空间,形成空气的隔热层,使人们根据卡诺定律,通过减少冷却或不要冷却才能使30%的热量不被气缸套设计的冷却水带走,才能提高燃烧室温度,提高热效率;才能克服金属发动机巨大的热能,不能转变为机械能的历史性难题。

8、背景技术之2:

9、在背景技术中的对比文件:也有公开的本发明人的2个专利:

10、申请号202011507153.7,一种高软化点、低热膨胀率、高耐磨、低热导率的玻璃复合材料在发动机气轮机中的应用。和申请号202110941932.6,一种低热扩散率低摩擦系数低热导率低热膨胀的氮化硅陶瓷玻璃复合材料在发动机中的应用。

11、背景技术之2存在的技术问题之1:热导率6w/[(m.k)],只是比热导率40-120w/[(m.k)]的铝合金及铸铁发动机好7-20倍。

12、但是空气的热导率<0.027w/(m·k)对比文件还是要热导率差100倍,所以对比文件的热量还是会有较多部分被冷却水传走,影响了热效率的提升,存在还是油耗大的技术难题。

技术实现思路

1、为了解决上述问题,本发明提出一种设计有中空隔热层的活塞发动机复合气缸套结构。

2、本发明通过以下技术方案实现的:

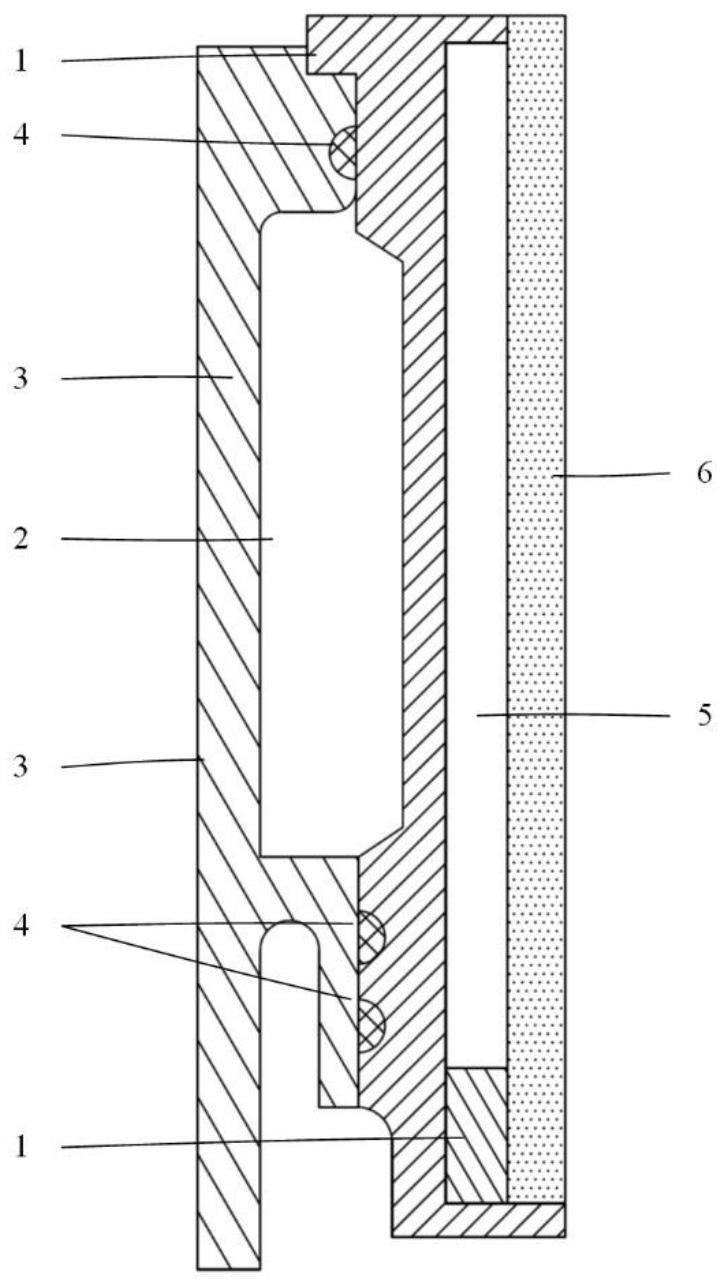

3、一种设计有中空隔热层的活塞发动机复合气缸套结构,包括了含有陶瓷材料的气缸套内层结构、中空隔热层、接触了冷却水的金属材料层结构,其含有陶瓷材料的气缸套内层结构与接触了冷却水的金属材料层结构之间,设计有>1mm的间隙的中空隔热层,在含有陶瓷材料的气缸套内层结构与接触了冷却水的金属材料层结构之间设计有支撑物结构;其含有陶瓷材料的气缸套内层结构从0-40℃升到860℃的热膨胀率等于或低于6.5(×10-6℃),软化温度>860℃。

4、作为本发明的进一步改进,接触了冷却水的金属材料层结构,是发动机金属气缸体或者是湿式金属气缸套。

5、作为本发明的进一步改进,其含有陶瓷材料的气缸套内层结构,包括了含有石英陶瓷材料的气缸套内层结构、或含有碳化硅陶瓷材料的气缸套内层结构、或含有氮化硅陶瓷材料的气缸套内层结构、或含有氧化锆陶瓷材料的气缸套内层结构,其热膨胀率在从0-40℃升到860℃的热膨胀率等于或低于6.5(×10-6℃),软化温度>860℃。

6、作为本发明的进一步改进,其含有陶瓷材料的气缸套内层结构,包括了玻璃陶瓷复合材料、或微晶玻璃与陶瓷的复合材料,热导率小于6w/[(m.k)]。

7、作为本发明的进一步改进,中空隔热层中设计有含有金属铬或银的反射层。

8、作为本发明的进一步改进,中空隔热层是设计为加安置了隔热材料。

9、作为本发明的进一步改进,釆用了把活塞与连杆连接起来的十字头结构,其十字头上的滑板材料是陶瓷或树脂材料或陶瓷轴承材料。

10、作为本发明的进一步改进,含有陶瓷材料的气缸套内层结构与接触了冷却水的金属材料层之间,设计有>5mm的间隙的中空隔热层,活塞发动机设计了埚轮增压装置。

11、作为本发明的进一步改进,对其发动机排气结构都进行隔热处理,又在排气结构后部,设计有埚轮发电机与蓄电池装置。

12、作为本发明的进一步改进,所述的一种设计有中空隔热层的活塞发动机复合气缸套结构,是用于车辆活塞发动机、或船舶活塞发动机、或航空活塞发动机、或甲醇燃料活塞发动机。

技术特征:

1.一种设计有中空隔热层的活塞发动机复合气缸套结构,包括了含有陶瓷材料的气缸套内层结构、中空隔热层、接触了冷却水的金属材料层结构,其特征在于:含有陶瓷材料的气缸套内层结构与接触了冷却水的金属材料层结构之间,设计有>1mm的间隙的中空隔热层,在含有陶瓷材料的气缸套内层结构与接触了冷却水的金属材料层结构之间设计有支撑物结构;其含有陶瓷材料的气缸套内层结构从0-40℃升到860℃的热膨胀率等于或低于6.5(×10-6℃),软化温度>860℃。

2.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,接触了冷却水的金属材料层结构,是发动机金属气缸体或者是湿式金属气缸套。

3.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,其含有陶瓷材料的气缸套内层结构,包括了含有石英陶瓷材料的气缸套内层结构、或含有碳化硅陶瓷材料的气缸套内层结构、或含有氮化硅陶瓷材料的气缸套内层结构、或含有氧化锆陶瓷材料的气缸套内层结构,其热膨胀率在从0-40℃升到860℃的热膨胀率等于或低于6.5(×10-6℃),软化温度>860℃。

4.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,其含有陶瓷材料的气缸套内层结构,包括了玻璃陶瓷复合材料、或微晶玻璃与陶瓷的复合材料,热导率小于6w/[(m.k)]。

5.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,中空隔热层中设计有含有金属铬或银的反射层。

6.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,中空隔热层是设计为加安置了隔热材料。

7.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,釆用了把活塞与连杆连接起来的十字头结构,其十字头上的滑板材料是陶瓷或树脂材料或陶瓷轴承材料。

8.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,含有陶瓷材料的气缸套内层结构与接触了冷却水的金属材料层之间,设计有>5mm的间隙的中空隔热层,活塞发动机设计了埚轮增压装置。

9.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,对其发动机排气结构都进行隔热处理,又在排气结构后部,设计有埚轮发电机与蓄电池装置。

10.根据权利要求1所述的设计有中空隔热层的活塞发动机复合气缸套结构,其特征在于,所述的一种设计有中空隔热层的活塞发动机复合气缸套结构,是用于车辆活塞发动机、或船舶活塞发动机、或航空活塞发动机、或甲醇燃料活塞发动机。

技术总结

一种设计有中空隔热层的活塞发动机复合气缸套结构,包括了含有陶瓷材料的气缸套内层结构、中空隔热层、接触了冷却水的金属材料层结构,其含有陶瓷材料的气缸套内层结构与接触了冷却水的金属材料层结构之间,设计有>1MM的间隙的中空隔热层,在含有陶瓷材料的气缸套内层结构与接触了冷却水的金属材料层结构之间设计有支撑物结构;其含有陶瓷材料的气缸套内层结构从0‑40℃升到860℃的热膨胀率等于或低于6.5(×10‑6℃),软化温度>860℃。本发明克服了传统金属材料气缸套不能承受高温,否则会变型损坏发动机的难题,通过减少冷却或不要冷却能使30%的热量不完全被气缸套设计的冷却水带走,能提高燃烧室温度,提高热效率。

技术研发人员:杨德宁

受保护的技术使用者:深圳前海发维新材料科技有限公司上海分公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!