一种处理虚拟开发台架硬件在环散热的系统的制作方法

本技术涉及机电一体化,尤其涉及一种处理虚拟开发台架硬件在环散热的系统。

背景技术:

1、发动机虚拟开发台架是发动机研发领域新兴的一项技术。该技术将硬件在环技术和具备实时运行能力的高精度被控对象模型建模仿真技术融合到一起,为发动机开发过程中的诸多工作提供了传统发动机台架不能实现的工作平台。其中,硬件在环技术为将控制器及关键执行器放置到硬件在环系统中,控制器发出的信号先经过在环系统的板卡,再连接到相应的执行器,执行器包括egr阀门、节气门、喷油器、油量计量单元等。

2、不同于实际系统,在虚拟开发台架上,在进行试验时,执行器是脱离了实际的运行环境的,也就是说这些执行器在传统在环系统中受控制器信号的驱动而动作,从而都处于脱离真实运行环境的状态。例如,对于喷油器和油量计量单元,是并未实际工作在与高压油泵、高压油管和共轨管连接条件下的一定温度、压力和喷射条件的燃油喷射环境下的,其缺少了实际发动机运行中的高压和低压柴油环境。此外,一般来说,在进行硬件在环试验时,同时工作的喷油器通常设置为多个,诸如六缸发动机就有六支喷油器。

3、然而,当多个喷油器在长时间工作或试验时,容易散发大量热量,若无法快速有效的将热量导出,将影响喷油器的使用寿命,影响整个硬件在环的运行环境。

技术实现思路

1、为了解决上述问题,本技术提供了一种处理虚拟开发台架硬件在环散热的系统,用于提高硬件在环中的喷油器的使用寿命和提升整个硬件在环的运行环境。

2、本技术第一方面提供了一种处理虚拟开发台架硬件在环散热的系统,包括:

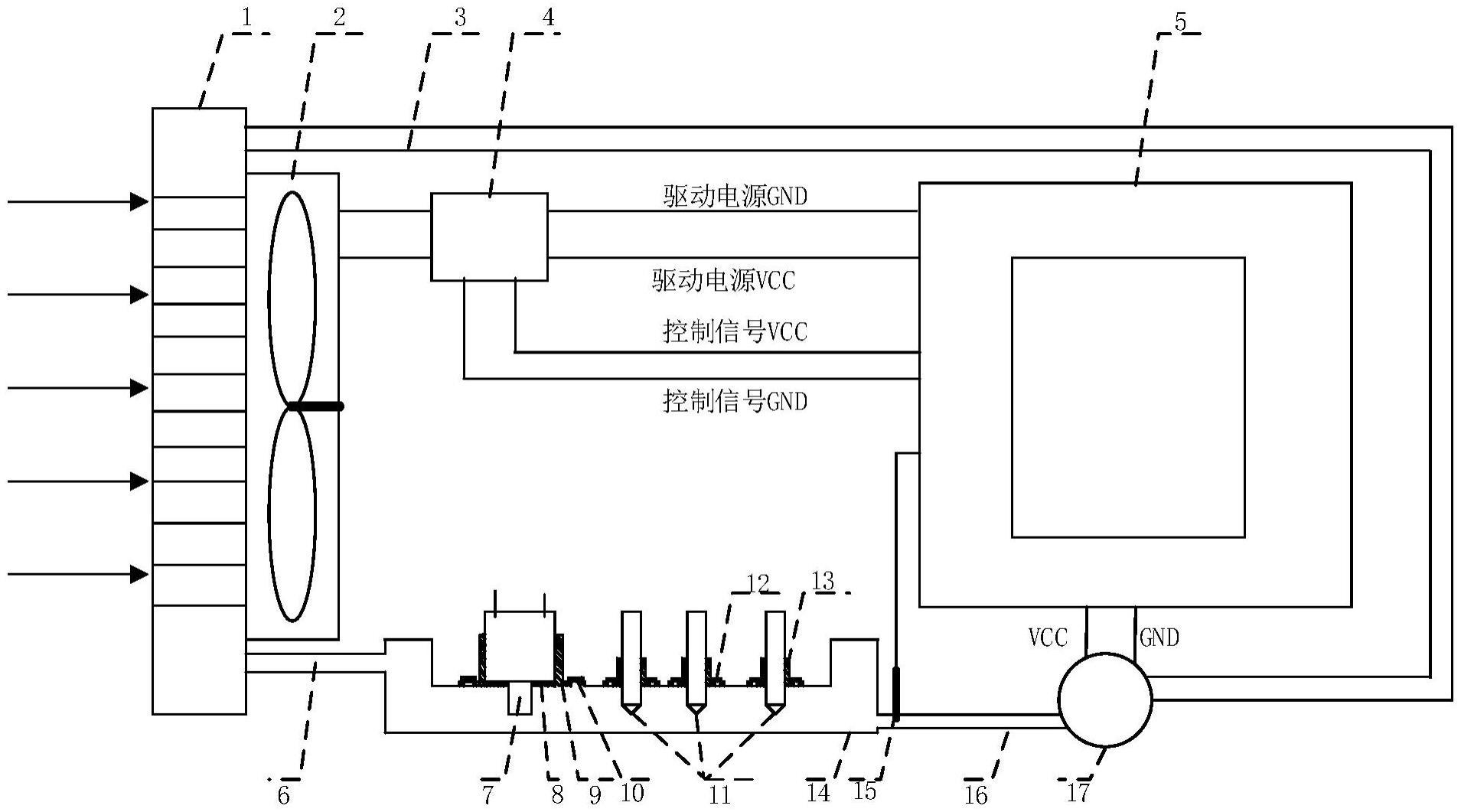

3、平板换热模块、风扇模块、进油管路、风扇控制模块、硬件在环机柜、出油管路、油量计量单元、喷油器、冷却油槽、温度传感器、冷却槽连接管路以及机油循环泵;

4、所述平板换热模块依次连通所述进油管路、所述冷却槽连接管路、所述冷却油槽以及所述出油管路以形成油液介质的循环通路,所述油液介质盛放在所述冷却油槽内;

5、所述平板换热模块的一侧设置有所述风扇模块,且所述风扇模块与所述风扇控制模块连接,所述风扇控制模块与所述硬件在环机柜连接;

6、所述硬件在环机柜还连接所述温度传感器和所述机油循环泵,所述温度传感器安装在所述冷却槽连接管路上,且其传感头浸入管路内的油液介质中;

7、所述机油循环泵安装在所述冷却槽连接管路与所述进油管路的连接端口处,以通过所述机油循环泵实现所述冷却槽连接管路与所述进油管路的管路通断控制和油液介质的循环抽送控制;

8、所述油量计量单元与所述喷油器均安装在所述冷却油槽上,且所述油量计量单元与所述喷油器的头部均浸入所述油液介质预设深度。

9、可选地,所述系统还包括:

10、第一夹紧卡套、第一紧固件、第二夹紧卡套以及第二紧固件;

11、所述冷却油槽包括油槽顶面盖板,所述油槽顶面盖板设有第一滑槽、第一通孔、第二滑槽以及第二通孔,所述第一滑槽对称设置在所述第一通孔的两侧并与所述第一通孔连接,所述第二滑槽对称设置在所述第二通孔的两侧并与所述第二通孔连接;

12、所述第一夹紧卡套设有第一卡套通孔和第一安装孔,所述油量计量单元的头部穿过所述第一卡套通孔和所述第一通孔内置于所述冷却油槽内且浸入油液介质预设深度;所述油量计量单元的尾部通过所述第一夹紧卡套安装在所述油槽顶面盖板上,且所述第一紧固件穿过所述第一滑槽和所述第一安装孔对所述第一夹紧卡套进行固定,以使对所述油量计量单元进行固定;

13、所述第二夹紧卡套设有第二卡套通孔和第二安装孔,所述喷油器的头部穿过所述第二卡套通孔和所述第二通孔内置与所述冷却油槽内且浸入油液介质预设深度,所述喷油器的尾部通过所述第二夹紧卡套安装在所述油槽顶面盖板上,且所述第二紧固件穿过所述第二滑槽与所述第二安装孔对所述第二夹紧卡套进行固定,以使对所述喷油器进行固定。

14、可选地,所述系统还包括:

15、第一减震垫,所述第一减震垫设置在所述油量计量单元与所述油槽顶面盖板之间。

16、可选地,所述第一夹紧卡套为两个半圆形夹紧卡套,所述半圆形夹紧卡套的内表面粘合有减震胶垫,所述半圆形夹紧卡套通过将一体成型的圆形夹紧卡套进行中心对称切割制作而成;

17、所述油量计量单元通过所述两个半圆形夹紧卡套的夹紧配合安装在所述油槽顶面盖板上并通过所述第一紧固件固定连接。

18、可选地,所述油量计量单元与所述喷油器的头部均浸入所述油液介质内至少7mm深度,以使得所述油量计量单元的阀门开关偶件和所述喷油器的精密偶件浸入所述油液介质中。

19、可选地,所述系统还包括:

20、至少两个软管以及至少两个卡箍;

21、所述平板换热模块的第一端通过所述软管和所述卡箍与所述进油管路连接,第二端通过所述软管和所述卡箍与所述出油管路连接。

22、可选地,所述系统还包括:

23、传感器座以及锁紧螺母;

24、所述传感器座焊接在所述冷却槽连接管路上,所述温度传感器通过所述传感器座和所述锁紧螺母固定安装在所述冷却槽连接管路上。

25、可选地,所述温度传感器插入所述冷却槽连接管路的插入深度大于所述冷却槽连接管路的三分之二管径,且所述传感器头浸没在所述油液介质中。

26、可选地,所述风扇控制模块的第一驱动电源gnd与第二驱动电源vcc分别与所述硬件在环机柜的可编程电源12v输出bn0接口连接;

27、所述机油循环泵的第一输入端口vcc和第二输入端口gnd与所述硬件在环机柜的可编程电源bn1接口串行连接。

28、本技术第二方面提供了一种处理虚拟开发台架硬件在环散热的方法,所述方法应用于前述第一方面所述的系统,所述方法包括:

29、在硬件在环进入试验状态之后,通过冷却油槽内的油液介质吸收喷油器和油量计量单元工作时传导出的热量,并通过硬件在环机柜控制机油循环泵驱动所述油液介质沿进油管路至出油管路的循环通路循环流动;

30、通过温度传感器测量冷却槽连接管路内的油液介质温度,得到温度信息,并向所述硬件在环机柜发送所述温度信息;

31、在所述硬件在环机柜根据所述温度信息确定脉冲宽度调制pwm信号之后,向风扇控制模块发送所述pwm信号;

32、基于所述pwm信号利用所述风扇控制模块控制风扇模块的风速,以使得所述风扇模块根据所述风速转动形成区域负压,从而使平板换热模块的前端气流穿越所述平板换热模块向所述风扇模块流动,以使得所述气流在流经所述平板换热模块时吸收所述油液介质中的热量。

33、从以上技术方案可以看出,本技术具有以下优点:

34、本技术系统包括平板换热模块、风扇模块、进油管路、风扇控制模块、硬件在环机柜、出油管路、油量计量单元、喷油器、冷却油槽、温度传感器、冷却槽连接管路以及机油循环泵。

35、在工作时,通过油液介质吸收喷油器和油量计量单元工作时的热量,并通过机油循环泵驱动油液介质沿进油管路至出油管路的循环通路循环流动;通过温度传感器测量冷却槽连接管路内的油液介质温度,得到温度信息,并发送给硬件在环机柜;硬件在环机柜根据温度信息确定pwm信号,并发送给风扇控制模块;风扇控制模块根据pwm信号控制风扇模块的风速,以使得风扇模块根据风速转动对流经平板换热模块的油液介质进行散热,吸收油液介质中的热量,提高喷油器的使用寿命和提升硬件在环的运行环境。

36、此外,在通过油液介质带走热量的同时,由于油量计量单元和喷油器均进入油液介质中预设深度,可通过油液介质对其浸入的工作部分起到润滑作用,降低工作中空喷时的摩擦、磨损,进一步延长其使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!