一种采用挂钩固定式陶瓷铠甲的涡轮叶片

本发明属于航空发动机和燃气轮机,涉及一种采用挂钩固定式陶瓷铠甲的涡轮叶片。

背景技术:

1、对于航空发动机和燃气轮机而言,提高涡轮叶片进口燃气温度能有效增加发动机的推力或功率。根据相关计算,在发动机体积不变的情况下,进口燃气温度每提高55℃,发动机推力便能提高10%。但对于涡轮叶片所用的高温合金,允许的长期工作温度很难超过1200℃,而相关预测显示:未来航空发动机的进口燃气温度极有可能突破2000℃,该温度超过了已知高温合金的耐温极限。为了解决该问题,常采用气膜冷却技术来对涡轮叶片进行降温。如图1所示为某型双联涡轮导向叶片结构,该涡轮叶片1采用中空设计,在涡轮叶片叶身加工出气膜孔2,并采用冷气导管3构造出冲击孔4,通过冷却气射流冲击靶面增强对流换热,以及冷却气排出气膜孔2时形成气膜覆盖来隔绝燃气加热,来提高冷却效果。但随着燃气温度的提高,此类基于高温合金材料和对流冷却的涡轮叶片架构开始暴露出冷却效率低下,冷气消耗量大以及承温能力有限等问题,制约了燃气温度水平和发动机性能的提高。

2、陶瓷基复合材料由陶瓷基体和纤维组成,具有以下特点:①密度低,陶瓷基复合材料的密度仅为高温合金的1/4-1/3;②耐高温,能承受高达1500℃的高温;③化学性质稳定以及耐腐蚀。这些都预示着采用陶瓷基复合材料替代高温合金用于制作涡轮叶片可以获得诸多优势。虽然陶瓷基复合材料能解决涡轮叶片耐燃气高温问题,但其强度偏低,以及具有脆性较大的缺点,而涡轮叶片在工作中需要承受较大的气动载荷和离心载荷等,故导致该材料难以直接制作成涡轮叶片。为此,本专利发明了一种采用陶瓷铠甲与金属叶身组合装配的方案加以解决。

技术实现思路

1、为解决上述问题,实现陶瓷基复合材料在涡轮叶片上的应用,发明了一种采用挂钩固定式陶瓷铠甲的涡轮叶片。本发明可实现将陶瓷基复合材料与金属叶片装配连接,从而使金属作为基体承受施加给叶片的主要力学载荷,并由陶瓷基复合材料构成铠甲隔绝高温燃气对内部结构的烧蚀,即承担主要热载荷,通过这种由两种材料的构件各自发挥优势并相互结合的方法,从而有效解决叶片耐温能力不足和发动机性能不佳的问题。

2、本发明的技术方案:

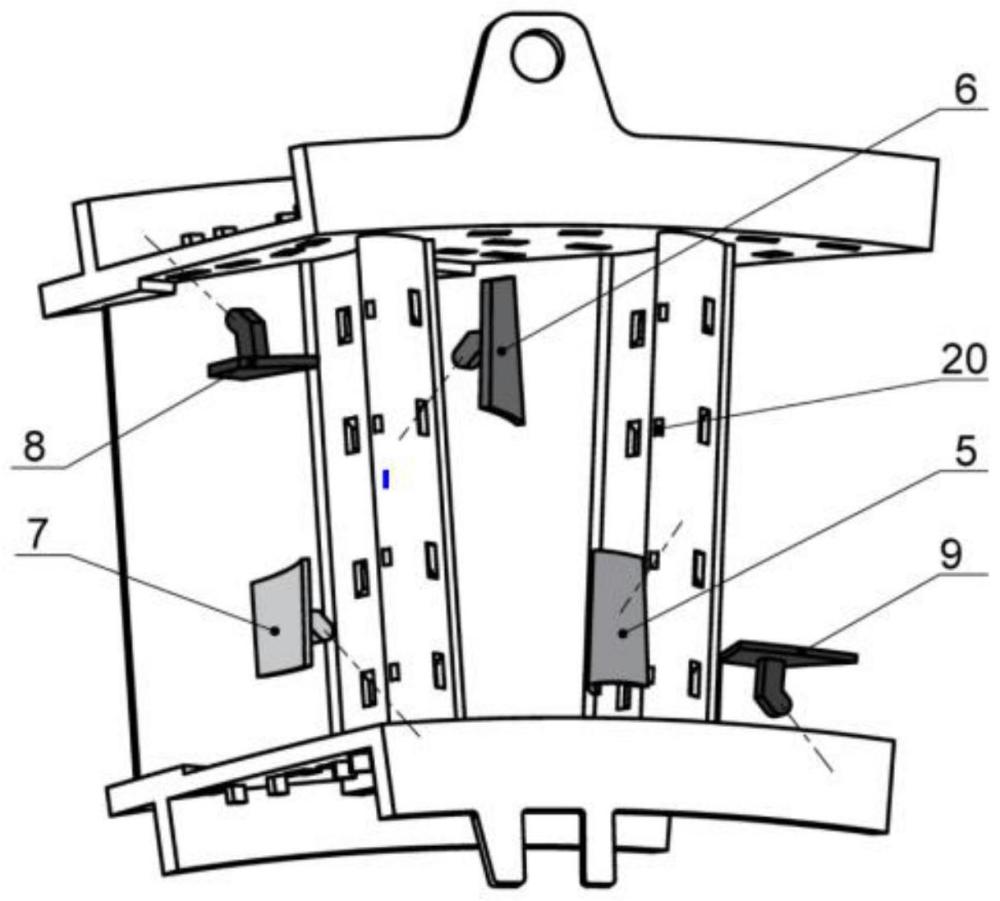

3、一种采用挂钩固定式陶瓷铠甲的涡轮叶片,其特征在于:包括陶瓷铠甲、涡轮叶片金属基体、弹簧;陶瓷铠甲位于涡轮叶片金属基体上。

4、所述的陶瓷铠甲包括陶瓷基复合材料前缘铠甲、陶瓷基复合材料叶背铠甲、陶瓷基复合材料叶盆铠甲、陶瓷基复合材料上缘板铠甲、陶瓷基复合材料下缘板铠甲。

5、为了更大面积的保护涡轮叶片金属基体,陶瓷铠甲被安装在涡轮叶片金属基体的前缘、叶盆和叶背的前半部、上/下缘板的前半部,陶瓷铠甲占叶片与燃气接触面积的50%以上。所述陶瓷铠甲不少于两块,并在叶身表面采用阵列式布局。陶瓷铠甲分布根据叶片和铠甲的大小进行行与列的数量调整,并且相邻行或列中的陶瓷铠甲数量可以不同,陶瓷铠甲在外观上呈现“田”字形或“品”字形交错式排列。

6、典型的叶身上的陶瓷铠甲可为4行4列的结构布置,总计16块。其中陶瓷基复合材料叶盆铠甲有2列,位于叶片盆侧;陶瓷基复合材料前缘铠甲有1列,位于叶片前缘;陶瓷基复合材料叶背铠甲有1列,位于叶片的叶背。

7、因为叶片尾缘区域较薄,陶瓷铠甲较难装配于其上,故在这些区域完全采用金属构成叶型,并采用常规冷却方式;

8、叶身、叶片的上、下缘板表面设有陶瓷铠甲,分别为陶瓷基复合材料上缘板铠甲和陶瓷基复合材料下缘板铠甲。

9、因为缘板流道面被叶型切割后形状复杂,使得铠甲分布随叶型曲线布置,所以并不是严格的行与列。在缘板靠近尾缘处的热载荷较小,故可以不覆盖陶瓷铠甲,采用简单冷却或者不冷却。

10、采用弹簧连接相邻两块陶瓷铠甲,以保证其不从涡轮叶片金属基体上脱落。为了保证冷气能够流过叶片和陶瓷铠甲并形成冷却,在相邻两块陶瓷铠甲之间设计有铠甲间隙宽度w1,典型取值范围为0.1~0.5mm。而为了使冷气能够更顺畅的流出,以及同时为了形成气膜覆盖以强化冷却,通过对陶瓷铠甲形状的控制,设计了铠甲间隙与燃气流动方向的夹角∠θ1,其典型的取值范围为-30°~30°。

11、以陶瓷基复合材料前缘铠甲为例,其典型结构如图3所示,由呈片状的铠甲和与其中心垂直相连的挂钩组成。为了完成陶瓷铠甲在叶片上的安装,以及保证弹簧不会从挂钩中脱落,设计的挂钩由两分段组成:一段是直接与铠甲相连接且与其垂直的的挂钩垂直段,负责穿过涡轮叶片金属基体壁面;与垂直段相连的为挂钩倾斜段,其轴线与垂直段之间的夹角为钝角,该挂钩垂直段与倾斜段之间的夹角∠θ2的典型取值范围为110°~150°。其余如图4、5所示的其它类型铠甲,也都具有相同类型的挂钩垂直段和挂钩倾斜段,并且二者之间也具有∠θ2的夹角。

12、为了保证该涡轮叶片的气动性能,陶瓷铠甲在装配至涡轮叶片金属基体后,组合式涡轮叶片外表面需构成完整叶型,为此陶瓷铠甲的各中心面和横截面中心线、叶背或下缘板铠甲横截面中心线、叶盆或上缘板铠甲横截面中心线应具有与该涡轮叶型相匹配的曲率。

13、例如图3所示为陶瓷基复合材料前缘铠甲,在c-c截面上,其前缘铠甲横截面中心线向挂钩一侧弯曲且具有较大的曲率,以与叶片前缘较为狭窄的区域相匹配;图4所示为陶瓷基复合材料叶背铠甲或下缘板铠甲,在e-e截面上,其叶背或下缘板铠甲横截面中心线向挂钩一侧弯曲,但曲率相对前缘铠甲较小,以与叶片中呈凸起状的流道面相匹配;图5所示为陶瓷基复合材料叶盆铠甲或上缘板铠甲,在g-g截面上,其叶盆或上缘板铠甲横截面中心线向挂钩另一侧弯曲,曲率相对前缘铠甲较小,与背侧或下缘板相当,以与叶片中呈凹陷状的流道面相匹配。为了配合挂钩完成铠甲的安装,特殊设计了铠甲安装孔,如图6所示,所述的涡轮叶片金属基体设有铠甲安装孔,整个铠甲安装孔包括倾斜孔和垂直孔,两型孔均贯穿壁面,且在中间有部分重叠,使得铠甲安装孔的截面呈近似“x”形。倾斜孔与垂直孔轴线的夹角∠θ4典型取值范围可为30°~70°,并与挂钩垂直段与倾斜段之间的夹角∠θ2互补。

14、如图7所示为单块陶瓷基复合材料前缘铠甲、陶瓷基复合材料叶背铠甲、陶瓷基复合材料叶盆铠甲、陶瓷基复合材料上缘板铠甲、陶瓷基复合材料下缘板铠甲中的挂钩穿过铠甲安装孔的安装过程,可以分为两步:第一步,铠甲沿着倾斜的方向移动,并由倾斜孔对挂钩倾斜段施加约束,使之沿着倾斜孔的轴线方向移动,直至挂钩垂直段移动至垂直孔所在位置后停止;第二步,铠甲沿着叶片壁面法向移动,并由垂直孔对挂钩垂直段施加约束,使之沿着垂直孔的轴线方向移动,直至铠甲与涡轮叶片金属基体贴合或间隙较小,即完成单块陶瓷铠甲的安装。

15、图8表示陶瓷基复合材料前缘铠甲、陶瓷基复合材料叶背铠甲、陶瓷基复合材料叶盆铠甲、陶瓷基复合材料上缘板铠甲、陶瓷基复合材料下缘板铠甲在涡轮叶片金属基体上的装配过程:陶瓷基复合材料叶盆铠甲沿着涡轮叶片叶盆部位对应的铠甲安装孔,执行图7所示的安装过程,直至铠甲与涡轮叶片金属基体接触,然后重复上述过程将全部陶瓷基复合材料叶盆铠甲安装到位;陶瓷基复合材料叶背铠甲沿着涡轮叶片叶背部位对应的铠甲安装孔,执行图7所示的安装过程,直至铠甲与涡轮叶片金属基体接触,然后重复上述过程将全部陶瓷基复合材料叶背铠甲安装到位;陶瓷基复合材料前缘铠甲沿着涡轮叶片前缘部位对应的铠甲安装孔,执行图7所示的安装过程,直至铠甲与涡轮叶片金属基体接触,然后重复上述过程将全部陶瓷基复合材料前缘铠甲安装到位;陶瓷基复合材料上缘板铠甲沿着涡轮叶片上缘板对应的铠甲安装孔,执行图7所示的安装过程,直至铠甲与涡轮叶片金属基体接触,然后重复上述过程将全部陶瓷基复合材料上缘板铠甲安装到位;陶瓷基复合材料下缘板铠甲沿着涡轮叶片下缘板对应的铠甲安装孔,执行图7所示的安装过程,直至铠甲与涡轮叶片金属基体接触,然后重复上述过程将全部陶瓷基复合材料下缘板铠甲安装到位。为保证铠甲能够与弹簧配合固定在叶片上,相邻两个铠甲的挂钩倾斜段的倾斜方向应相反,对应的铠甲安装孔中的倾斜孔的倾斜方向也应相反。

16、所述的弹簧是由具有弹性的高温合金制做而成,主要起到固定陶瓷基复合材料前缘铠甲、陶瓷基复合材料叶背铠甲、陶瓷基复合材料叶盆铠甲、陶瓷基复合材料上缘板铠甲、陶瓷基复合材料下缘板铠甲的作用,并且对于高温合金与陶瓷基复合材料的热变形不匹配问题,也可以通过其弹性而抑制热应力的产生。弹簧的两类典型形状分别如图9a和9c所示,所述的弹簧分为弹性外凸和弹性内凹两种,当相邻两个挂钩之间距离小于10mm,使用弹性外凸的弹簧;当相邻两个挂钩之间距离大于10mm,使用弹性内凹的弹簧,向内凹陷的波纹数量可以根据该距离动态调整。为保证弹簧具有足够的拉力,弹簧直径d的典型取值范围为0.5mm-2mm。另外,弹簧挂钩段宽度w6应保证挂钩从中穿过,其典型取值范围为1.7mm-4.5mm。

17、图8展示了弹簧的安装方法,其中对于叶片前缘的一系列铠甲的安装,弹簧由叶片前腔的进气口放入,再安装至挂钩倾斜段倾斜方向相反的两个相邻挂勾上;对于靠近叶片中部的一系列铠甲的安装,弹簧则由叶片后腔的进气口放入,再安装至挂钩倾斜段方向相反的两个相邻挂勾上;对于缘板上的一系列铠甲,可在缘板外侧直接采用弹簧挂住其挂钩,从而省略弹簧伸入叶片内腔的步骤。

18、以图10所示的陶瓷基复合材料前缘铠甲为例,进一步阐述铠甲和弹簧与涡轮叶片金属基体的安装,其中各主要结构及其作用为:挂钩背侧凸台形状为长方体,在工作中与挂钩垂直段紧密贴合并对其切向定位,为保证其对挂钩结构具有足够的支撑,挂钩背侧凸台高度w4的典型取值范围为1.5~3mm,可覆盖挂钩垂直段;挂钩背侧凸台宽度w3的典型取值范围为0.4mm~2.0mm,以保证凸台具有足够的强度可以抵抗住弹簧的牵拉;相邻两个挂钩背侧凸台之间应保持一定间距,用于弹簧的弹性变形和产生拉紧力。可采用挂钩背侧凸台间距w5来确定弹簧的类型,当w5小于3.5mm时,使用弹性弯曲外凸式,反之则使用内凹式;弹簧支撑凸台位于铠甲安装孔的内孔口,其与弹簧相接触的顶面平整光滑,并与叶片内腔壁面之间具有弹簧支撑凸台高度w2,其典型取值范围为0.2mm~1.5mm。通过该顶面的设计,可以先顶起弹簧再顶住挂钩以避免挂钩从孔内脱出,同时可以精确的控制铠甲与涡轮叶片金属基体之间的间隙w8,又能避免让弹簧与叶片内壁曲面直接配合而失去稳定性。另外,弹簧可以在挂钩倾斜段与弹簧支撑凸台顶面之间形成的楔形间隙里滑动,从而允许挂钩垂直段在铠甲安装孔内小幅度窜动,即允许间隙w8小幅度变化,以平衡叶片在工作中的气动载荷和协调金属与cmc材料之间的热变形。其余部位的铠甲安装,也都依赖上述结构并遵循相同原理。

19、如图11所示,为了进一步加强此类组合式涡轮叶片的承温能力,在陶瓷基复合材料前缘铠甲、陶瓷基复合材料叶背铠甲、陶瓷基复合材料叶盆铠甲、陶瓷基复合材料上缘板铠甲、陶瓷基复合材料下缘板铠甲和涡轮叶片金属基体之间设计了一系列供冷气流通的间隙,其中包括挂钩垂直段与铠甲安装孔之间,以及涡轮叶片金属基体与铠甲之间,该处形成铠甲与涡轮叶片金属基体的间隙w8,其典型的取值范围为0.1mm~0.5mm。在涡轮叶片工作过程中,由于冷气的压力略大于燃气,因此冷气可沿这些间隙由叶片内部的冷气侧向外部的燃气侧流动,同时对铠甲和叶片进行冷却,并且在最终汇入燃气的过程中,还可以在铠甲外表面形成气膜覆盖,进一步隔绝燃气对铠甲的加热。

20、本发明有益效果:

21、1.提高了涡轮叶片的承温能力和发动机的推力或功率

22、相比于现有的采用高温合金和对流冷却的涡轮叶片,所发明的采用陶瓷铠甲的组合式涡轮叶片的承温能力显著的提高。该组合式涡轮叶片将叶片表面大部分高温合金替换为陶瓷基复合材料,从而使其具有与原叶片相同的叶型,因而也可完成对燃气的引导作用。同时相比于高温合金,陶瓷基复合材料拥有更高的耐温能力,也不失冷气对它的有效冷却,从而使组合式涡轮叶片在仍具原有功能的同时能在更高的燃气温度环境下工作。由涡轮发动机所用的布雷顿循环特性可知,提高燃气温度能有效提高循环功,即可以带来发动机的推力或功率的增大。另一方面,叶片承温能力的提高也降低了对冷气用量的需求,减少了发动机的负担,也可以起到提高循环效率以及推力和功率的作用。

23、2.通过对铠甲和金属叶身的复合冷却系统进一步提高其承温能力

24、因为cmc材料的特性以及cmc涡轮叶片的结构相较于传统的高温合金涡轮叶片有较大的差异,传统的冷却系统已经不适用于cmc涡轮叶片。本发明设计了组合式涡轮叶片复合冷却系统,进一步提高了涡轮叶片的承温能力。该复合冷却系统通过在陶瓷铠甲和涡轮叶片金属基体之间设计了一系列供冷气流通的间隙,其中包括挂钩垂直段与铠甲安装孔之间,以及涡轮叶片金属基体与铠甲之间,冷气可沿这些间隙由叶片内部的冷气侧向外部的燃气侧流动,同时对铠甲和叶片进行冷却。而为了使冷气能够更顺畅的流入燃气侧,以及同时形成气膜覆盖以强化冷却,通过对铠甲形状的控制,设计了铠甲间隙与燃气流动方向的夹角,使气膜对铠甲表面的覆盖区域面积增大。

25、3.与全陶瓷基复合材料相比有更高的强度

26、涡轮叶片在工作时会承受来自燃气的气动载荷、振动的振动载荷以及对机匣、涡轮转子等结构的支撑载荷,这些载荷一起给涡轮叶片形成了较大的力学载荷。原有的涡轮叶片采用强度较好的高温合金材料来承担上述的力学载荷,来保证涡轮叶片不被破环。而对于完全采用陶瓷基复合材料来制成叶片主体的涡轮叶片,由于陶瓷基复合材料具有较大的脆性,在受到冲击或较大的应力集中时,涡轮叶片也容易被破坏。而在本发明中,通过连接结构将陶瓷铠甲上所受气动载荷传递给叶片金属基体,而机械载荷则仍由金属基体承担,从而避免了铠甲自身力学载荷过大,以及因此产生的失效破坏。

27、4.降低发动机的维护成本

28、涡轮叶片是发动机中承受温度最高,冲击力最强的部位,但因为高温合金耐温能力不足和叶片冷却效果有限,而极易出现烧蚀。而当涡轮叶片出现烧蚀破坏后,叶片往往需要整体更换,但因为高温合金的价格高昂以及涡轮叶片制作工艺繁琐,所以维护成本较高。本发明中,当陶瓷铠甲牺牲了自身寿命保护内部金属基体后,因为采用了可拆卸式的挂钩连接方式,故可以在不影响涡轮叶片金属基体完整性的情况下,拆除损坏的并更换新的铠甲,使叶片可以延长寿命并重新投入使用,从而降低发动机的维护成本。并且挂钩采用弹簧的牵拉作为约束,相比较于采用螺钉、销钉、铆钉或焊接等连接方式,更灵活自由,便于安装和拆卸。

29、5.降低挂钩与铠甲连接处应力的产生

30、由于涡轮叶片金属基体的热膨胀系数比陶瓷基复合材料的大10%以上,因此在高温燃气的冲击下,二者热变形不协调,会在铠甲和挂钩的连接处产生附加热应力,容易导致破坏的发生。本方案通过弹簧对挂钩进行不完全约束,可以利用弹簧的变形来允许陶瓷铠甲在叶片上的伸缩和移动,缓解挂钩与铠甲连接处因变形受迫而引起的附加应力,从而增加铠甲结构的寿命。

31、6.对涡轮叶片的强度破坏更小

32、为将各铠甲挂于叶片之上,需要在叶片金属基体之上开设大量的安装孔,用于挂钩从其中穿过,而这势必对叶片产生较大的强度破坏。本发明采用倾斜式挂钩以及截面为“x”形的安装孔,可以比常规的直孔具有更小的开孔面积,进而减小了对叶片的破坏。其含义如图12所示,其中a图所示为常规的直安装孔33,为保证挂钩可以无阻碍的沿壁面法向插入该孔,其挂钩倾斜段18的投影宽度应与直安装孔宽度w1136相同,或小于该值;而如b图所示,本发明采用了挂钩先斜向插入,再垂直插入的方式,即设计铠甲安装孔20分别由倾斜和垂直的两孔嵌套而成,在不影响铠甲安装效果的情况下降低了开孔面积。在典型设计中,铠甲安装孔内壁面宽度w934和铠甲安装孔外壁面宽度w1035均比直安装孔宽度w1136减小了25%以上,从而减小了对涡轮叶片的强度的破坏。

- 还没有人留言评论。精彩留言会获得点赞!