一种微纳结构高度修复的方法与流程

1.本发明涉及微纳加工的技术领域,尤其是涉及一种微纳结构高度修复的方法。

背景技术:

2.微纳加工技术是先进制造的重要组成部分,是衡量国家高端制造业水平的标志之一,具有多学科交叉性和制造要素极端性的特点,在推动科技进步、促进产业发展、拉动科技进步、保障国防安全等方面都发挥着关键作用。基于光刻工艺的微纳加工技术主要包含以下过程:掩模(mask)制备、图形形成及转移(涂胶、曝光、显影)、薄膜沉积、刻蚀、外延生长、氧化和掺杂等。在基片表面涂覆一层某种光敏介质的薄膜(抗蚀胶),曝光系统把掩模板的图形投射在(抗蚀胶)薄膜上,光(光子)的曝光过程是通过光化学作用使抗蚀胶发生光化学作用,形成微细图形的潜像,再通过显影过程使剩余的抗蚀胶层转变成具有微细图形的窗口,后续基于抗蚀胶图案进行镀膜、刻蚀等可进一步制作所需微纳结构或器件。

3.随着微纳器件在光学、电子学和生物医学等方面的广泛应用,对微纳加工的精度要求也随之提高。要想获得高性能、高品质的微纳器件,提高微纳结构的加工精度,降低微纳结构误差,是提升性能的关键因素。其中,微纳结构的深度是微纳结构加工精度的重要参数指标,在ar衍射光波导、超表面等微纳器件中,深度的变化会直接影响其衍射效果、相位变化等性能。目前,微纳结构的深度主要由刻蚀深度的控制决定,如离子束刻蚀工艺由于反应腔环境,刻蚀产品表面材质及设备使用情况等引起的首片效应、启辉不稳定、负载效应等,会造成刻蚀深度和目标设置值有一定的偏差,刻蚀完成后测量结构深度过深之后是不可逆转的。

4.授权公告号为cn104326440a的中国专利公开了一种精确控制深度的微纳米结构的制作方法,该制作方法选择耐刻蚀的材料作为刻蚀截止层,利用成膜技术在其表面形成一层厚度为目标深度的结构层材料;然后在结构层表面涂覆一层抗蚀剂,利用微纳加工工艺在抗蚀剂上制作出所需的微纳米结构;以抗蚀剂微纳结构为掩模,通过刻蚀传递工艺将微纳结构转移到结构层材料上,直至到达耐刻蚀的刻蚀截止层,刻蚀终止;去除残留在结构层上的抗蚀剂,得到深度为目标值的微纳米结构,将深度精度提高到了

±

5纳米。

5.上述现有技术的不足之处在于:由于刻蚀过程是不可逆的过程,又由于设备状态或工艺参数等不稳定因素,在采用上述方法产生

±

5nm的误差后,尤其是刻蚀深度比标值深之后,无法再进行修补,并且刻蚀工艺是微纳加工的最后一道工艺,前期的图案化是成本最高的工序,由于深度误差导致刻蚀完成后的工件成为不良品被废弃,是微纳加工过程中成本升高和难以解决的问题。此外,虽然上述制作方法可以在目标深度使用耐刻蚀材料做截止层的方法来精准控制深度,但是对于光栅与衬底材料本身有特殊需求,并且需要结构层和衬底的材料不一致,使得两者间的结合力不如相同材料的微纳结构牢固,并导致微纳结构本身的光电性能受到材料影响。同时,对不同区域所需结构深度不同的产品而言,截止层的方式不能满足深度控制需求。因此,现亟需设计一种微纳加工工艺技术领域的结构修补方法,可以修复由于最终刻蚀导致的不可逆的深度过深的结构,以准确控制微纳结构的高

度。

技术实现要素:

6.本发明要解决的问题是针对现有技术中所存在的上述不足而提供一种微纳结构高度修复的方法,其达到了可以修复由于最终刻蚀导致的不可逆的深度过深的结构、以准确控制微纳结构的高度的目的。

7.本发明的上述发明目的是通过以下技术方案得以实现的:一种微纳结构高度修复的方法,包括以下步骤,s1对衬底进行预处理,所述衬底的刻蚀深度h>目标深度h;s2在所述衬底表面涂覆电子束曝光胶层,并控制所述电子束曝光胶层凸出至所述衬底外部的区域厚度为d;s3在所述衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s4去除所述衬底表面的电子束曝光胶层。

8.进一步地,在所述s1中,预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理。

9.进一步地,在所述s1中,预处理的过程包括,先将衬底清洗后,浸没于n-甲基吡咯烷酮中,再在80~90℃下密封加热80~100min,然后用氮气吹干,接着在90~110℃下烘烤2~4min,自然冷却至室温。其中,密封可采用铝箔纸封口的方式。

10.进一步地,在所述s2中,电子束曝光胶层的电子束曝光胶选自arp6200电子束曝光胶、pmma电子束曝光胶、zep520电子束曝光胶、hsq电子束曝光胶、以及粘度不超过15cps的电子束曝光胶中的一种,并控制电子束曝光胶层凸出至衬底外部的区域厚度d为100~150nm。其中,可采用椭偏仪或薄膜厚度测量仪测定厚度d。

11.更进一步地,在所述s2中,先将衬底放置于匀胶机的载盘上,再将电子束曝光胶滴加于衬底表面,静置25~35s,然后设置匀胶机的转速为5000~8000rpm,匀胶1~3min,匀胶完成后,将衬底在100~180℃下烘烤1~3min,固化形成电子束曝光胶层。此过程中,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部。

12.最进一步地,在所述s2中,预先将电子束曝光胶从冰箱中取出,静置25~35min,直至恢复至室温。

13.进一步地,在所述s3中,电子束曝光胶层的刻蚀速率v1为5~16nm/s,衬底的刻蚀速率v2为3~10nm/s。

14.进一步地,在所述s4中,刻蚀过程的设备选自icp刻蚀机(icp-rie),刻蚀气体选自氧气和氟基气体中的一种或几种的混合物,并控制刻蚀气压为5~20mtorr,rf功率为150~500w,偏置功率(bias power)为0~150w。其中,氟基气体的含义是指含有f-基团的气体,非限定的例如可为,三氟甲烷、四氟化碳、四氟化碳/氧气、六氟化硫、六氟乙烷/氧气、三氟化氮等。

15.更进一步地,在所述s4中,刻蚀气体选自氧气、六氟化硫和三氟甲烷中的一种或几种的混合物,并控制氧气的气体流量为0~12sccm,六氟化硫的气体流量为0~20sccm,三氟甲

烷的气体流量为0~20sccm。

16.进一步地,在所述s5中,先将衬底清洗后,浸没于n-甲基吡咯烷酮中,再在80~90℃下密封加热80~100min,然后用氮气吹干,接着在90~110℃下烘烤2~4min,自然冷却至室温。其中,密封可采用铝箔纸封口的方式,还可使用afm或者共聚焦光镜等确认最终的刻蚀深度。

17.综上所述,本发明的有益技术效果为:1.通过降低结构顶部的高度,使结构降低到目标结构高度,达到微纳结构的高度修复的目的,此方法可以修复由于刻蚀过刻导致的不良品,大大减少成本浪费,本发明所提出的方案可以保证结构层和衬底层是同种材料,解决了之前制作方法中为了控制结构层高度,引入截止层后导致结构层材质与衬底材质不一致,导致的性能变差和结构易脱落的问题;2.本发明提出的微纳结构的高度修改方法为目前刻蚀过度后深度过大导致的浪费提供了一种简单有效的解决办法,通过胶材对结构底部的保护,将结构顶部整体向下刻蚀一定高度,保证结构顶部和底部不高度差缩减,达到目标结构高度;3.此方法对已经完成刻蚀工艺过刻的结构进行修正,没有引入其他材料,最终没有改变本征材料特性而实现目标结构的加工,结构不存在与衬底结合力的问题,也不会改变微纳材料本身的光电性能。

附图说明

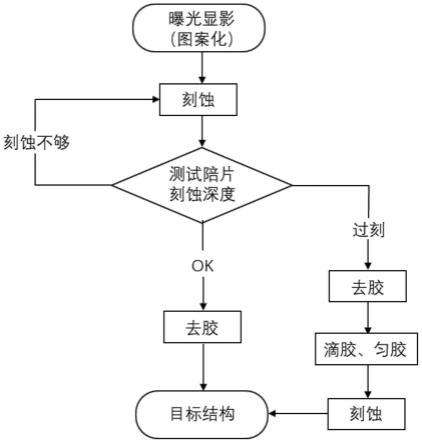

18.图1是本发明实施例1的微纳结构高度修复的方法的流程图。

19.图2是本发明实施例1的刻蚀过深的衬底修复过程的流程图图。

20.图3是本发明实施例1的衬底修复前、后的afm测试图。

具体实施方式

21.为了使本发明实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本发明作进一步阐述。

实施例

22.实施例1:参照图1,为本发明公开的一种微纳结构高度修复的方法,包括以下步骤,s1对衬底进行预处理,衬底的刻蚀深度h>目标深度h;s11预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理;s12先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在85℃下密封加热90min,然后迅速用氮气吹干,接着在100℃下烘烤3min,自然冷却至室温;s2在衬底表面涂覆电子束曝光胶层,并控制电子束曝光胶层凸出至衬底外部的区域厚度为d;s21预先将电子束曝光胶从冰箱中取出,静置30min,直至恢复至室温;

s22先将刻蚀深度h>目标深度h的衬底放置于匀胶机的载盘上,再选择arp6200电子束曝光胶作为电子束曝光胶,将电子束曝光胶滴加于衬底表面,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置30s,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部,然后设置匀胶机的转速为7500rpm,匀胶2min,匀胶完成后,将衬底在140℃下烘烤2min,固化形成电子束曝光胶层;s23采用椭偏仪或薄膜厚度测量仪测定厚度d,并控制电子束曝光胶层凸出至衬底外部的区域厚度d为120nm;s3在衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s31电子束曝光胶层的刻蚀速率v1为12nm/s,衬底的刻蚀速率v2为6nm/s,计算刻蚀时间t;s32使用icp刻蚀机(icp-rie)对衬底覆盖电子束曝光胶层的区域进行刻蚀,蚀气体选自氧气、六氟化硫和三氟甲烷,并控制氧气的气体流量为6sccm,六氟化硫的气体流量为10sccm,三氟甲烷的气体流量为10sccm,刻蚀气压为15mtorr,rf功率为300w,偏置功率(bias power)为80w;s4去除衬底表面的电子束曝光胶层。

23.s41先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在85℃下密封加热90min,然后迅速用氮气吹干,接着在100℃下烘烤3min,自然冷却至室温;s42使用afm或者共聚焦光镜等确认最终的刻蚀深度,直至达到目标深度h。

24.实施例2:参照图1,为本发明公开的一种微纳结构高度修复的方法,包括以下步骤,s1对衬底进行预处理,衬底的刻蚀深度h>目标深度h;s11预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理;s12先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在80℃下密封加热85min,然后迅速用氮气吹干,接着在95℃下烘烤2min,自然冷却至室温;s2在衬底表面涂覆电子束曝光胶层,并控制电子束曝光胶层凸出至衬底外部的区域厚度为d;s21预先将电子束曝光胶从冰箱中取出,静置28min,直至恢复至室温;s22先将刻蚀深度h>目标深度h的衬底放置于匀胶机的载盘上,再选择pmma电子束曝光胶作为电子束曝光胶,将电子束曝光胶滴加于衬底表面,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置28s,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部,然后设置匀胶机的转速为5500rpm,匀胶1min,匀胶完成后,将衬底在120℃下烘烤1min,固化形成电子束曝光胶层;s23采用椭偏仪或薄膜厚度测量仪测定厚度d,并控制电子束曝光胶层凸出至衬底

外部的区域厚度d为100nm;s3在衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s31电子束曝光胶层的刻蚀速率v1为10nm/s,衬底的刻蚀速率v2为6nm/s,计算刻蚀时间t;s32使用icp刻蚀机(icp-rie)对衬底覆盖电子束曝光胶层的区域进行刻蚀,蚀气体选自氧气、六氟化硫和三氟甲烷,并控制氧气的气体流量为5sccm,六氟化硫的气体流量为12sccm,三氟甲烷的气体流量为5sccm,刻蚀气压为10mtorr,rf功率为200w,偏置功率(bias power)为120w;s4去除衬底表面的电子束曝光胶层。

25.s41先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在80℃下密封加热85min,然后迅速用氮气吹干,接着在95℃下烘烤2min,自然冷却至室温;s42使用afm或者共聚焦光镜等确认最终的刻蚀深度,直至达到目标深度h。

26.实施例3:参照图1,为本发明公开的一种微纳结构高度修复的方法,包括以下步骤,s1对衬底进行预处理,衬底的刻蚀深度h>目标深度h;s11预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理;s12先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在90℃下密封加热86min,然后迅速用氮气吹干,接着在110℃下烘烤4min,自然冷却至室温;s2在衬底表面涂覆电子束曝光胶层,并控制电子束曝光胶层凸出至衬底外部的区域厚度为d;s21预先将电子束曝光胶从冰箱中取出,静置25min,直至恢复至室温;s22先将刻蚀深度h>目标深度h的衬底放置于匀胶机的载盘上,再选择zep520电子束曝光胶作为电子束曝光胶,将电子束曝光胶滴加于衬底表面,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置25s,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部,然后设置匀胶机的转速为6000rpm,匀胶3min,匀胶完成后,将衬底在160℃下烘烤3min,固化形成电子束曝光胶层;s23采用椭偏仪或薄膜厚度测量仪测定厚度d,并控制电子束曝光胶层凸出至衬底外部的区域厚度d为125nm;s3在衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s31电子束曝光胶层的刻蚀速率v1为10nm/s,衬底的刻蚀速率v2为3nm/s,计算刻蚀时间t;s32使用icp刻蚀机(icp-rie)对衬底覆盖电子束曝光胶层的区域进行刻蚀,蚀气体选自氧气、六氟化硫和三氟甲烷,并控制氧气的气体流量为10sccm,六氟化硫的气体流量

为4sccm,三氟甲烷的气体流量为15sccm,刻蚀气压为20mtorr,rf功率为400w,偏置功率(bias power)为100w;s4去除衬底表面的电子束曝光胶层。

27.s41先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在90℃下密封加热86min,然后迅速用氮气吹干,接着在110℃下烘烤4min,自然冷却至室温;s42使用afm或者共聚焦光镜等确认最终的刻蚀深度,直至达到目标深度h。

28.实施例4:参照图1,为本发明公开的一种微纳结构高度修复的方法,包括以下步骤,s1对衬底进行预处理,衬底的刻蚀深度h>目标深度h;s11预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理;s12先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在88℃下密封加热95min,然后迅速用氮气吹干,接着在105℃下烘烤3min,自然冷却至室温;s2在衬底表面涂覆电子束曝光胶层,并控制电子束曝光胶层凸出至衬底外部的区域厚度为d;s21预先将电子束曝光胶从冰箱中取出,静置35min,直至恢复至室温;s22先将刻蚀深度h>目标深度h的衬底放置于匀胶机的载盘上,再选择hsq电子束曝光胶作为电子束曝光胶,将电子束曝光胶滴加于衬底表面,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置35s,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部,然后设置匀胶机的转速为7000rpm,匀胶1min,匀胶完成后,将衬底在180℃下烘烤1min,固化形成电子束曝光胶层;s23采用椭偏仪或薄膜厚度测量仪测定厚度d,并控制电子束曝光胶层凸出至衬底外部的区域厚度d为135nm;s3在衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s31电子束曝光胶层的刻蚀速率v1为15nm/s,衬底的刻蚀速率v2为3nm/s,计算刻蚀时间t;s32使用icp刻蚀机(icp-rie)对衬底覆盖电子束曝光胶层的区域进行刻蚀,蚀气体选自氧气、六氟化硫和三氟甲烷,并控制氧气的气体流量为12sccm,六氟化硫的气体流量为8sccm,三氟甲烷的气体流量为12sccm,刻蚀气压为5mtorr,rf功率为500w,偏置功率(bias power)为60w;s4去除衬底表面的电子束曝光胶层。

29.s41先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在88℃下密封加热95min,然后迅速用氮气吹干,接着在105℃下烘烤3min,自然冷却至室温;s42使用afm或者共聚焦光镜等确认最终的刻蚀深度,直至达到目标深度h。

30.实施例5:参照图1,为本发明公开的一种微纳结构高度修复的方法,包括以下步

骤,s1对衬底进行预处理,衬底的刻蚀深度h>目标深度h;s11预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理;s12先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在82℃下密封加热100min,然后迅速用氮气吹干,接着在90℃下烘烤2min,自然冷却至室温;s2在衬底表面涂覆电子束曝光胶层,并控制电子束曝光胶层凸出至衬底外部的区域厚度为d;s21预先将电子束曝光胶从冰箱中取出,静置32min,直至恢复至室温;s22先将刻蚀深度h>目标深度h的衬底放置于匀胶机的载盘上,再选择arp6200电子束曝光胶作为电子束曝光胶,将电子束曝光胶滴加于衬底表面,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置32s,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部,然后设置匀胶机的转速为8000rpm,匀胶2min,匀胶完成后,将衬底在100℃下烘烤2min,固化形成电子束曝光胶层;s23采用椭偏仪或薄膜厚度测量仪测定厚度d,并控制电子束曝光胶层凸出至衬底外部的区域厚度d为150nm;s3在衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s31电子束曝光胶层的刻蚀速率v1为8nm/s,衬底的刻蚀速率v2为4nm/s,计算刻蚀时间t;s32使用icp刻蚀机(icp-rie)对衬底覆盖电子束曝光胶层的区域进行刻蚀,蚀气体选自氧气、六氟化硫和三氟甲烷,并控制氧气的气体流量为4sccm,六氟化硫的气体流量为15sccm,三氟甲烷的气体流量为6sccm,刻蚀气压为15mtorr,rf功率为150w,偏置功率(bias power)为0w;s4去除衬底表面的电子束曝光胶层。

31.s41先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在82℃下密封加热100min,然后迅速用氮气吹干,接着在90℃下烘烤2min,自然冷却至室温;s42使用afm或者共聚焦光镜等确认最终的刻蚀深度,直至达到目标深度h。

32.实施例6:参照图1,为本发明公开的一种微纳结构高度修复的方法,包括以下步骤,s1对衬底进行预处理,衬底的刻蚀深度h>目标深度h;s11预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理;s12先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在84℃下密封加热80min,然后迅速用氮气吹干,接着在93℃下烘烤4min,自然冷却至室温;

s2在衬底表面涂覆电子束曝光胶层,并控制电子束曝光胶层凸出至衬底外部的区域厚度为d;s21预先将电子束曝光胶从冰箱中取出,静置31min,直至恢复至室温;s22先将刻蚀深度h>目标深度h的衬底放置于匀胶机的载盘上,再选择pmma电子束曝光胶作为电子束曝光胶,将电子束曝光胶滴加于衬底表面,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置31s,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部,然后设置匀胶机的转速为5000rpm,匀胶3min,匀胶完成后,将衬底在110℃下烘烤3min,固化形成电子束曝光胶层;s23采用椭偏仪或薄膜厚度测量仪测定厚度d,并控制电子束曝光胶层凸出至衬底外部的区域厚度d为140nm;s3在衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s31电子束曝光胶层的刻蚀速率v1为5nm/s,衬底的刻蚀速率v2为3nm/s,计算刻蚀时间t;s32使用icp刻蚀机(icp-rie)对衬底覆盖电子束曝光胶层的区域进行刻蚀,蚀气体选自氧气、六氟化硫和三氟甲烷,并控制氧气的气体流量为3sccm,六氟化硫的气体流量为6sccm,三氟甲烷的气体流量为0sccm,刻蚀气压为10mtorr,rf功率为350w,偏置功率(bias power)为150w;s4去除衬底表面的电子束曝光胶层。

33.s41先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在84℃下密封加热80min,然后迅速用氮气吹干,接着在93℃下烘烤4min,自然冷却至室温;s42使用afm或者共聚焦光镜等确认最终的刻蚀深度,直至达到目标深度h。

34.实施例7:参照图1,为本发明公开的一种微纳结构高度修复的方法,包括以下步骤,s1对衬底进行预处理,衬底的刻蚀深度h>目标深度h;s11预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理;s12先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在86℃下密封加热96min,然后迅速用氮气吹干,接着在98℃下烘烤3min,自然冷却至室温;s2在衬底表面涂覆电子束曝光胶层,并控制电子束曝光胶层凸出至衬底外部的区域厚度为d;s21预先将电子束曝光胶从冰箱中取出,静置33min,直至恢复至室温;s22先将刻蚀深度h>目标深度h的衬底放置于匀胶机的载盘上,再选择zep520电子束曝光胶作为电子束曝光胶,将电子束曝光胶滴加于衬底表面,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置33s,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部,然后设置匀胶机的

转速为6500rpm,匀胶3min,匀胶完成后,将衬底在170℃下烘烤3min,固化形成电子束曝光胶层;s23采用椭偏仪或薄膜厚度测量仪测定厚度d,并控制电子束曝光胶层凸出至衬底外部的区域厚度d为145nm;s3在衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s31电子束曝光胶层的刻蚀速率v1为16nm/s,衬底的刻蚀速率v2为10nm/s,计算刻蚀时间t;s32使用icp刻蚀机(icp-rie)对衬底覆盖电子束曝光胶层的区域进行刻蚀,蚀气体选自氧气、六氟化硫和三氟甲烷,并控制氧气的气体流量为8sccm,六氟化硫的气体流量为0sccm,三氟甲烷的气体流量为18sccm,刻蚀气压为20mtorr,rf功率为450w,偏置功率(bias power)为40w;s4去除衬底表面的电子束曝光胶层。

35.s41先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在86℃下密封加热96min,然后迅速用氮气吹干,接着在98℃下烘烤3min,自然冷却至室温;s42使用afm或者共聚焦光镜等确认最终的刻蚀深度,直至达到目标深度h。

36.实施例8:参照图1,为本发明公开的一种微纳结构高度修复的方法,包括以下步骤,s1对衬底进行预处理,衬底的刻蚀深度h>目标深度h;s11预先检测衬底的刻蚀深度h,若刻蚀深度h<目标深度h,则将衬底继续进行刻蚀处理,若刻蚀深度h≥目标深度h,则对衬底进行去胶的预处理;s12先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在83℃下密封加热94min,然后迅速用氮气吹干,接着在107℃下烘烤2min,自然冷却至室温;s2在衬底表面涂覆电子束曝光胶层,并控制电子束曝光胶层凸出至衬底外部的区域厚度为d;s21预先将电子束曝光胶从冰箱中取出,静置26min,直至恢复至室温;s22先将刻蚀深度h>目标深度h的衬底放置于匀胶机的载盘上,再选择hsq电子束曝光胶作为电子束曝光胶,将电子束曝光胶滴加于衬底表面,电子束曝光胶以中心为半径扩散至电子束曝光胶覆盖到衬底需要降低高度的结构区域,静置26s,静置过程使电子束曝光胶靠自重和浸润性填充到衬底的结构凹陷区域,保护结构底部,然后设置匀胶机的转速为7500rpm,匀胶2min,匀胶完成后,将衬底在150℃下烘烤2min,固化形成电子束曝光胶层;s23采用椭偏仪或薄膜厚度测量仪测定厚度d,并控制电子束曝光胶层凸出至衬底外部的区域厚度d为130nm;s3在衬底覆盖电子束曝光胶层的区域进行刻蚀,并控制刻蚀时间为t;其中,t=d/v1+(h-h)/v2,v1为电子束曝光胶层的刻蚀速率,v2为衬底的刻蚀速率;s31电子束曝光胶层的刻蚀速率v1为10nm/s,衬底的刻蚀速率v2为6nm/s,计算刻蚀时间t;

s32使用icp刻蚀机(icp-rie)对衬底覆盖电子束曝光胶层的区域进行刻蚀,蚀气体选自氧气、六氟化硫和三氟甲烷,并控制氧气的气体流量为0sccm,六氟化硫的气体流量为18sccm,三氟甲烷的气体流量为4sccm,刻蚀气压为5mtorr,rf功率为250w,偏置功率(bias power)为20w;s4去除衬底表面的电子束曝光胶层。

37.s41先将衬底清洗后,浸没于n-甲基吡咯烷酮中,采用铝箔纸封口的 方式密封器皿,再在83℃下密封加热94min,然后迅速用氮气吹干,接着在107℃下烘烤2min,自然冷却至室温;s42使用afm或者共聚焦光镜等确认最终的刻蚀深度,直至达到目标深度h。

38.性能检测试验选择刻蚀深度h为48.3nm的硅衬底进行修复,设置目标深度h为30nm,需要刻蚀顶部结构约18nm才能得到目标结构。根据实施例1的方法,测得胶厚后使用固定刻蚀工艺配方计算刻蚀时间,将结构高度修改到28.8nm,与目标结构偏差仅为1.2nm,达到目标结构要求,图3为修复前后的afm测试结果,可以看到修复后的结构表面形貌无变化,只有结构深度得到修复。

39.由图3可知,本发明提出的光栅修改工艺,可以修复由于刻蚀过刻导致的不良品,大大减少成本浪费;本发明所提出的方案可以保证结构层和衬底层是同种材料,解决了之前报道的为了控制结构层高度,引入截止层后导致结构层材质与衬底材质不一致,导致的性能变差和结构易脱落的问题。

40.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1