锌-镍-二氧化硅复合镀浴和使用该浴的镀覆方法与流程

1.本发明涉及锌-镍-二氧化硅复合镀浴。作为用于防止腐蚀的一般的表面处理,特别涉及可用于形状物品、形状部件的(以下包括形状部件在内称为形状物品)、覆盖力(covering power)良好的电锌-镍-二氧化硅复合镀浴和使用该浴的镀覆方法。

背景技术:

2.众所周知,锌镍合金镀覆具有优异的耐腐蚀性。由于其原料的锌、镍是稀有金属且资源有限,以及镍价格昂贵,所以需要开发即使减少镀膜厚度也能够得到高耐腐蚀性的锌镍合金镀覆。换言之,希望通过减少作为原料的锌、镍的使用量来降低成本、节约资源。作为其解决方法,在电镀钢板中,还研究了基于使用一般酸性型胶体二氧化硅的调整为ph2的硫酸浴的高速酸性锌-镍-二氧化硅复合镀覆方法(非专利文献1)。但是,在该方法中,不仅硫酸浴的ph低,而且由于硫酸浴,覆盖非常差,存在不适合对形状物品的镀覆的缺点。与此相对,镀浴的ph越高,越有覆盖力改善的趋势,但是在使用一般的酸性型的胶体二氧化硅时,由于在镀浴中发生凝聚,所以不得不降低镀浴的ph,不能提高镀浴的ph。

3.与此相对,非专利文献2中公开了,如果将市售的二氧化硅胶体

·

酸性型二氧化硅溶胶水溶液(日产化学工业制snowtex-o)添加到锌镍镀浴中,则在浴中镍离子优先吸附于带负电的二氧化硅胶体,吸附有镍离子的二氧化硅胶体作为阳离子起作用,在开始电解的同时向阴极侧泳动,在被膜中摄入二氧化硅。而且,通过该二氧化硅共析,耐红锈性提高,但是耐白锈性不充分,因此对锌-镍-二氧化硅复合镀覆被膜表面实施胺系硅烷偶联处理。

4.现有技术文献

5.非专利文献

6.非专利文献1:日本金属学会杂志第78卷第1号(2014)31-36

7.非专利文献2:表面技术vol.57,no12,p860-p865(2006)

技术实现要素:

8.本发明的目的在于提供改善了复杂形状物品的覆盖力和膜厚度薄的低电流密度部分的耐腐蚀性这两者的锌-镍-二氧化硅复合镀浴。

9.本发明的目的还在于提供改善了复杂形状物品的覆盖力和膜厚度薄的低电流密度部分的耐腐蚀性这两者的锌-镍-二氧化硅复合镀覆方法。

10.本发明是基于如下见解而进行的:通过使用在其表面具有选自三价~七价中的至少一种金属阳离子的阳离子性胶体二氧化硅作为胶体二氧化硅并使用中酸性区域的特定的镀浴,可以解决上述问题。

11.即,本发明具有以下方式。

12.1.一种锌-镍-二氧化硅复合镀浴,其特征在于,镀浴的ph为3.5~6.9,含有锌离子、镍离子、胶体二氧化硅和氯离子,胶体二氧化硅是在其表面具有选自三价~七价中的至少一种金属阳离子的阳离子性胶体二氧化硅。

13.2.根据上述1所述的锌-镍-二氧化硅复合镀浴,其中,胶体二氧化硅是在其表面具有选自三价的铁阳离子、三价的铝阳离子、三价的钛阳离子、四价的锆阳离子、四价的钒阳离子和五价的锑阳离子中的至少一种金属阳离子的阳离子性胶体二氧化硅。

14.3.根据上述1或2所述的锌-镍-二氧化硅复合镀浴,其中,镀浴的ph为4.5~6.0。

15.4.根据上述1~3中任一项所述的锌-镍-二氧化硅复合镀浴,其含有胺系螯合剂。

16.5.根据上述1~4中任一项所述的锌-镍-二氧化硅复合镀浴,其含有对萘酚或枯基苯酚加成环氧乙烷或环氧丙烷或环氧乙烷与环氧丙烷的嵌段共聚物而得的磺酸盐。

17.6.根据上述1~5中任一项所述的锌-镍-二氧化硅复合镀浴,其含有芳香族羧酸和/或其盐。

18.7.根据上述6所述的锌-镍-二氧化硅复合镀浴,其中,芳香族羧酸和/或其盐为苯甲酸、苯甲酸盐或它们的组合。

19.8.根据上述1~7中任一项所述的锌-镍-二氧化硅复合镀浴,其含有芳香族醛和/或芳香族酮。

20.9.根据上述8所述的锌-镍-二氧化硅复合镀浴,其中,芳香族醛和芳香族酮分别为邻氯苯甲醛、亚苄基丙酮。

21.10.根据上述1~9中任一项所述的锌-镍-二氧化硅复合镀浴,其含有选自氨、铵盐、乙酸、乙酸盐、硼酸和硼酸盐中的至少一种以上的缓冲剂。

22.11.根据上述1~10中任一项所述的锌-镍-二氧化硅复合镀浴,其不含有硫酸根离子。

23.12.一种镀覆方法,其特征在于,以被镀物为阴极,以锌和镍为阳极,使用上述1~11中任一项所述的锌-镍-二氧化硅复合镀浴,对被镀物实施锌-镍-二氧化硅复合镀覆。

24.13.一种镀覆方法,其特征在于,以被镀物为阴极,以锌、镍或它们两者为阳极,将锌阳极的一部分或全部设置于用离子交换隔膜隔开的阳极室内,使用上述1~11中任一项所述的锌-镍-二氧化硅复合镀浴,对被镀物实施锌-镍-二氧化硅复合镀覆。

25.本发明的镀浴对形状物品的覆盖良好,即使是低的膜厚度也具有高耐腐蚀性,因此能够以省资源、低成本在汽车部件、家电部件等广泛用途中使用。

26.另外,电锌-镍-二氧化硅复合镀覆的镀覆被膜的厚度通常为5μm以上,但是根据本发明,有即使减少镀膜厚度而制成2~3μm左右也可以得到高耐腐蚀性的优点。另外,对于覆盖力好的物品,也有即便使膜厚度比以往的锌-镍合金镀覆薄,通过使用二氧化硅也可以得到高耐腐蚀性的优点。

附图说明

27.图1是为了在表面形成锌-镍-二氧化硅复合镀覆被膜而在实施例和比较例中使用的制动钳的主视图。

28.图2是图1的ii-ii截面图。

具体实施方式

29.为了改善覆盖,本发明的电锌-镍-二氧化硅复合镀浴使用ph为3.5~6.9的酸性镀浴。其中,最优选为氯化浴。另外,镀浴的ph优选为4.5~6.0,最优选为5.2~5.8。应予说明,

镀浴的ph可以使用盐酸、氢氧化钠水溶液、氢氧化钾水溶液、氨水、碳酸钠水溶液、碳酸钾水溶液、乙酸、乙酸钠水溶液、乙酸钾水溶液等容易地调整。

30.本发明的复合镀浴含有锌离子、镍离子、胶体二氧化硅和氯离子(cl-)作为必要成分。

31.锌离子来自水溶性锌盐,作为水溶性锌盐,优选为氯化锌。其浓度优选为40~130g/l。进一步优选为60~110g/l。

32.镍离子来自水溶性镍盐,作为水溶性镍盐,优选为氯化镍。其浓度换算成氯化镍六水合物优选为70~150g/l。进一步优选为75~120g/l。

33.氯离子由上述氯化锌、氯化镍产生,但是也由添加到镀浴中的除此以外的水溶性氯化物产生。氯离子的量是由镀浴中的水溶性氯化物产生的氯离子的总量。其浓度优选为100~300g/l。进一步优选为120~240g/l。

34.本发明中使用的胶体二氧化硅是ζ电位为阳离子性且在其表面具有选自三价~七价中的至少一种金属阳离子的胶体二氧化硅。其粒径(bet)优选为纳米尺寸,优选为5nm~100nm。进一步优选为10nm~65nm。其使用浓度为1~100g/l,优选为10~80g/l。

35.这里,作为选自三价~七价中的至少一种金属阳离子的例子,可举出三价的铁、铝、钛、铌、钼、钽、锰、铟、锑、铋、钪、镓和钴、四价的锆、钒、钨、钛、铌、钼、钽、锰、锡和碲、五价的锑、钨、铌、钼、钽和铋、六价的钨、钼、锰和碲、七价的锰。其中,优选为选自三价、四价和五价中的至少一种金属阳离子,优选为三价的铁、三价的铝、三价的钛、四价的锆、四价的钒和五价的锑等,特别优选为铝。

36.在其表面具有这样的特定金属阳离子的胶体二氧化硅例如可举出日本特开2014-144908号公报和日本专利5505620号公报所记载的多价金属元素m的平均含有率以m/si摩尔比计为0.001~0.02的具有5~40nm的平均一次粒径的二氧化硅胶体粒子且存在于上述胶体粒子的最表层的多价金属元素m的量相对于上述胶体粒子的表面积1nm2为0~0.003个的二氧化硅胶体粒子。这样的胶体二氧化硅例如可以通过日本特开2014-144908号公报[0064]~[0067]所记载的制造方法来制造。另外,可以通过日本特开昭63-123807号公报和日本特开昭50-44195号公报所记载的方法来制造。这里,作为选自三价~七价中的至少一种金属阳离子的制造原料,例如可以使用这些金属的碱性盐、氧化物、氢氧化物、水合金属氧化物等。

[0037]

进而,也可以使用日本专利5141908号公报所记载的二氧化硅氧化铝复合溶胶,上述二氧化硅氧化铝复合溶胶含有由微小胶体氧化铝水合物粒子被覆的胶体二氧化硅粒子与具有该胶体二氧化硅粒子的一次粒径的10倍以上的长径和2~10nm的短径的胶体氧化铝水合物粒子结合而得的复合胶体粒子。

[0038]

日本特开2014-144908号公报、日本专利5505620号公报、日本特开昭63-123807号公报、日本特开昭50-44195号公报和日本专利5141908号公报的记载包含在本说明书的记载中。

[0039]

本发明中使用的在其表面具有特定的金属阳离子的胶体二氧化硅例如为日产化学株式会社制的ak型的胶体二氧化硅(snowtex st-ak)(snowtex st-ak-l)、(snowtex st-ak-yl)等,可以从市场上容易地得到。

[0040]

本发明的复合镀浴可以包含一种以上的导电性盐。通过使用导电性盐,可以降低

通电时的电压,提高电流效率。本发明中使用的导电性盐例如有氯化物、硫酸盐、碳酸盐等。其中,优选使用氯化钾、氯化铵和氯化钠中的至少一种以上的氯化物。特别优选单独或并用氯化钾、氯化铵。氯化钾的浓度在单独的情况下优选为150~250g/l,氯化铵的浓度在单独的情况下优选为150~300g/l。在并用氯化钾和氯化铵的情况下,优选为氯化钾70~200g/l,优选为氯化铵15~150g/l。氯化铵也有作为缓冲剂的效果。在不使用氯化铵的情况下,作为缓冲剂,优选使用氨、铵盐、硼酸、硼酸盐、乙酸、乙酸钾、乙酸钠等乙酸盐。硼酸和/或硼酸盐的合计浓度优选为15~90g/l。乙酸和/或乙酸盐的合计浓度优选为5~140g/l,更优选为7~140g/l,进一步优选为8~120g/l。

[0041]

为了镀覆被膜的覆盖力的进一步的改善和被膜的致密化,本发明的复合镀浴优选单独或并用地含有对萘酚或枯基苯酚加成合计3~65摩尔、优选为8~62摩尔的环氧乙烷或/和环氧丙烷而得的磺酸盐以及碳原子数7~15的芳香族羧酸及其衍生物和它们的盐。萘酚特别优选为β-萘酚。作为磺酸盐,可举出钾盐、钠盐、胺盐等。具体而言,可举出[(3-磺基丙氧基)-聚乙氧基-聚异丙氧基]-β-萘基醚]钾盐(eo和/或po合计加成摩尔数3~65摩尔,优选为8~62摩尔)、聚氧乙烯对枯基苯基醚硫酸酯钠盐(eo加成摩尔数3~65摩尔,优选为8~62摩尔)等。

[0042]

对萘酚或枯基苯酚加成环氧乙烷或/和环氧丙烷而得的磺酸盐在镀浴中的浓度优选为0.1~10g/l,进一步优选为0.2~5g/l。作为芳香族羧酸及其衍生物和它们的盐,例如,可举出苯甲酸、苯甲酸钠、对苯二甲酸、对苯二甲酸钠、苯甲酸乙酯等。其浓度优选为0.5~5g/l,进一步优选为1~3g/l。

[0043]

这些萘酚系阴离子表面活性剂可以容易从市场上得到,例如raschig公司制ralufon nape 14-90(eo、po合计加成摩尔数17)、日华化学株式会社制sunlex bns(eo 27摩尔)、sunlex bns6(eo 6摩尔)等。

[0044]

另外,枯基苯酚系阴离子表面活性剂可以从市场上容易地得到,例如日本乳化剂株式会社的newcol cmp-4-sn(eo加成摩尔4摩尔)、cmp-11-sn(eo加成摩尔11摩尔)、cmp-40-sn(eo加成摩尔40摩尔)、cmp-60-sn(eo加成摩尔60摩尔)等。

[0045]

进而,为了使镍不依赖电流密度而均匀共析,本发明的复合镀浴优选含有胺系螯合剂。作为胺系螯合剂,例如可举出乙二胺、二亚乙基三胺、三亚乙基四胺、四亚乙基五胺等亚烷基胺化合物、上述亚烷基胺的环氧乙烷加成物、环氧丙烷加成物;n-(2-氨基乙基)乙醇胺、2-羟基乙基氨基丙胺等氨基醇;n-2(-羟基乙基)-n,n’,n

’‑

三乙基乙二胺、n,n

’‑

二(2-羟基乙基)-n,n

’‑

二乙基乙二胺、n,n,n’,n

’‑

四(2-羟基乙基)丙二胺、n,n,n’,n

’‑

四(2-羟基丙基)乙二胺等聚(羟基烷基)亚烷基二胺;由亚乙基亚胺、1,2-亚丙基亚胺等得到的聚(亚烷基亚胺)、由乙二胺、三亚乙基四胺、乙醇胺、二乙醇胺等得到的聚(亚烷基胺)或聚(氨基醇)等。其中,优选为碳原子数1~12(优选为碳原子数2~10)且氮原子数2~7(优选为氮原子数2~6)的亚烷基胺化合物、其环氧乙烷加成物和环氧丙烷加成物。这些胺系螯合剂可以单独使用,或也可以组合使用两种以上。胺系螯合剂的镀浴中的浓度优选为0.5~50g/l,进一步优选为1~5g/l。

[0046]

应予说明,通过在本发明的复合镀浴中含有胺系螯合剂,有可以调整镍共析率来得到高镍共析率的优点。

[0047]

在需要复合被膜的致密化和光泽的情况下,本发明的复合镀浴优选含有碳原子数

7~10的芳香族醛、碳原子数8~14的芳香族酮。作为芳香族醛,例如,可举出邻羧基苯甲醛、苯甲醛、邻氯苯甲醛、对甲苯甲醛、茴香醛、对二甲基氨基苯甲醛、对苯二甲醛等。作为芳香族酮,例如,可举出亚苄基丙酮、二苯甲酮、苯乙酮、对苯二甲酰苄基氯等。这里,特别优选的化合物为亚苄基丙酮和邻氯苯甲醛。各浴中浓度优选为0.1~20mg/l,更优选为0.3~10mg/l。

[0048]

本发明的复合镀浴的剩余部分为水。

[0049]

应予说明,在本发明的复合镀浴中,通过在其表面具有选自三价~七价中的至少一种金属阳离子的阳离子性胶体二氧化硅的作用,镀浴中的成分稳定化,因此可以不使用分散剂。

[0050]

作为使用本发明的锌-镍-二氧化硅复合镀浴的镀覆方法,使用电镀。电镀可以通过直流或脉冲电流来进行。

[0051]

浴温通常为25~50℃的范围,优选为30~45℃的范围。电流密度通常可以在0.1~15a/dm2的范围、优选为0.5~10a/dm2的范围的电解条件下进行。另外,在实施镀覆的情况下,优选通过吹气、喷射喷流来搅拌液体。通过这样做,可以进一步提高电流密度。

[0052]

作为阳极,优选为锌板、镍板、锌球、镍片等的单独或它们的组合。

[0053]

阴极使用实施了本发明的锌-镍-二氧化硅复合镀覆被膜的金属物品。作为该金属物品,使用铁、镍、铜等各种金属和它们的合金或实施了锌置换处理的铝等金属、合金等导电性物品,但是其形状可以使用板等平板状、具有复杂外观的形状物品等任意形状。在本发明中,特别是由于镀覆被膜的覆盖力良好,所以可以用于如螺栓、螺母等紧固部件、制动钳等各种铸件部件那样的形状物品。

[0054]

在本发明中,进一步可以以被镀物为阴极,以锌和镍为阳极,将锌阳极的一部分或全部设置于用离子交换隔膜隔开的阳极室内,使用上述锌-镍-二氧化硅复合镀浴,对被镀物实施锌-镍-二氧化硅复合镀覆。根据该方法,由于可以抑制

·

控制伴随运行的镀液中的金属浓度(特别是锌浓度)的上升,所以有能够得到品质稳定的镀覆被膜的优点。

[0055]

使用本发明的电锌-镍-二氧化硅复合镀浴得到的锌-镍-二氧化硅复合镀覆被膜中的镍共析率优选为5~18重量%,更优选为10~18重量%,最优选为12~15重量%。sio2的含有率优选为0.3~5重量%,进一步优选为1.5~4重量%。通过制成这样的镍共析率和sio2含有率,镀覆被膜的耐腐蚀性良好。应予说明,优选剩余部分为锌。

[0056]

接着,通过实施例来更具体地说明本发明,但是本发明不受这些实施例的任何限定。

[0057]

实施例

[0058]

实施例1

[0059]

使氯化锌73g/l(以锌浓度计为35g/l)、氯化镍六水合物89g/l(以镍浓度计为22g/l)、氯化钾160g/l(总氯浓度140g/l)、二亚乙基三胺2.5g/l、苯甲酸钠1.5g/l、乙酸钾105g/l、[(3-磺基丙氧基)-聚乙氧基-聚异丙氧基]-β-萘基醚]钾盐(eo和po合计加成摩尔17摩尔,以下相同)4g/l、亚苄基丙酮6mg/l混合溶解于水,使用盐酸调整为ph5.4,制备镀浴(350升)。

[0060]

在该浴中,将粒径12nm(bet)且表面具有al

3+

的阳离子性胶体二氧化硅(snowtex st-ak)50g/l搅拌混合并溶解。此时,不发生浴成分的凝聚。

[0061]

接下来,对于图1所示的制动钳,在碱脱脂、水洗、酸洗、水洗、碱电解清洗、水洗、盐酸活化、水洗的工序中进行预处理,将其作为阴极使用。使用锌板和镍板作为阳极,将浴温设为35℃,用直流电源以阴极电流密度2a/dm2实施38分钟镀覆。应予说明,镀浴进行空气鼓泡(空气的量:约2400升/分钟)。

[0062]

应予说明,图1所示的制动钳的大小如图中数字(mm)所示,锌板和镍板是锌板为长800mm、宽100mm、厚20mm的板,镍板为长700mm、宽150mm、厚15mm的板。

[0063]

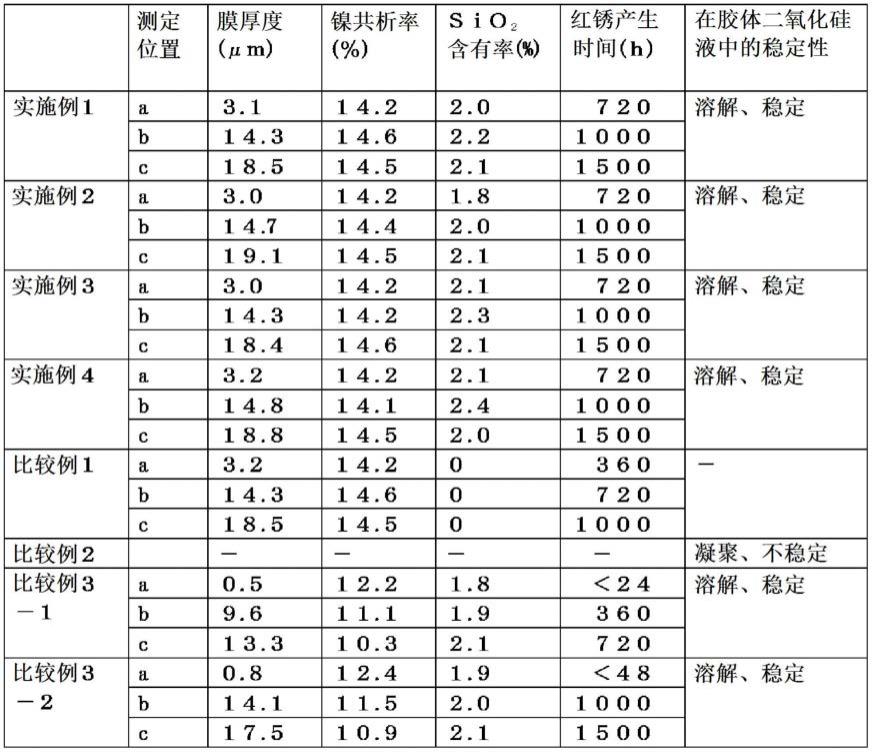

在该实施例中,通过下述方法来评价锌-镍-二氧化硅复合镀覆被膜的镍共析率(%)、sio2含有率(%)、膜厚度分布和耐腐蚀性等。将评价结果示于表1。

64.(ni共析率(%)和厚度的测定方法)

[0065]

镀覆被膜的镍共析率(%)和厚度使用荧光x射线分析装置(sii nanotechnology inc.制,micro element monitor sea5120)进行测定。

[0066]

(sio2含有率(%))

[0067]

用日本电子制电子显微镜sem-eds进行分析。

[0068]

(sst中的红锈产生时间的测定方法)

[0069]

sst中的红锈产生时间根据盐水喷雾试验方法(jis z2371),对观察部位进行判断。具体而言,通过中性盐水喷雾试验(nss)目视确认。

[0070]

实施例2

[0071]

使氯化锌73g/l(以锌浓度计为35g/l)、氯化镍六水合物89g/l(以镍浓度计为22g/l)、氯化钾160g/l(总氯浓度140g/l)、二亚乙基三胺2.5g/l、苯甲酸钠1.5g/l、乙酸钾105g/l、[(3-磺基丙氧基)-聚乙氧基-聚异丙氧基]-β-萘基醚]钾盐4g/l、亚苄基丙酮6mg/l混合溶解于水,与实施例1同样地调整为ph5.4,制备镀浴。

[0072]

在该浴中,将粒径45nm(bet)且表面具有al

3+

的阳离子性胶体二氧化硅(snowtex st-ak-l)50g/l搅拌混合并溶解。此时,不发生浴成分的凝聚。

[0073]

接下来,使用与实施例1同样的阴极和阳极,在与实施例1同样的条件下进行镀覆,评价与实施例1同样地得到的锌-镍-二氧化硅复合镀覆被膜的镍共析率(%)、sio2含有率(%)、膜厚度分布和耐腐蚀性等,将其评价结果示于表1。

[0074]

实施例3

[0075]

使氯化锌73g/l(以锌浓度计为35g/l)、氯化镍六水合物89g/l(以镍浓度计为22g/l)、氯化钾160g/l(总氯浓度140g/l)、二亚乙基三胺2.5g/l、苯甲酸钠1.5g/l、乙酸钾105g/l、[(3-磺基丙氧基)-聚乙氧基-聚异丙氧基]-β-萘基醚]钾盐4g/l、邻氯苯甲醛0.5mg/l混合溶解于水,与实施例1同样地调整为ph5.4,制备镀浴。

[0076]

在该浴中,将粒径60nm(bet)且表面具有al

3+

的阳离子性胶体二氧化硅(snowtex st-ak-yl)50g/l搅拌混合并溶解。此时,不发生浴成分的凝聚。

[0077]

接下来,使用与实施例1同样的阴极和阳极,在与实施例1同样的条件下进行镀覆,评价与实施例1同样地得到的锌-镍-二氧化硅复合镀覆被膜的镍共析率(%)、sio2含有率(%)、膜厚度分布和耐腐蚀性等,将其评价结果示于表1。

[0078]

实施例4

[0079]

使氯化锌94g/l(以锌浓度计为45g/l)、氯化镍六水合物89g/l(以镍浓度计为22g/l)、氯化钾165g/l、氯化铵100g/l(总氯浓度220g/l)、二亚乙基三胺2.5g/l、苯甲酸钠1.5g/

l、乙酸钾19g/l、聚氧乙烯对枯基苯基醚硫酸酯钠盐(eo加成摩尔11摩尔:日本乳化剂株式会社的newcol cmp-11-sn)2g/l、亚苄基丙酮6mg/l混合溶解于水,与实施例1同样地调整为ph5.6,制备镀浴。

[0080]

在该浴中,将粒径12nm(bet)且表面具有al

3+

的阳离子性胶体二氧化硅(snowtex st-ak)50g/l搅拌混合并溶解。此时,不发生浴成分的凝聚。

[0081]

接下来,使用与实施例1同样的阴极和阳极,阴极电流密度5a/dm

2-15分钟镀覆条件,除此以外,在与实施例1同样的条件下进行镀覆,评价与实施例1同样地得到的锌-镍-二氧化硅复合镀覆被膜的镍共析率(%)、sio2含有率(%)、膜厚度分布和耐腐蚀性等,将其评价结果示于表1。

[0082]

比较例1

[0083]

使氯化锌73g/l(以锌浓度计为35g/l)、氯化镍六水合物89g/l(以镍浓度计为22g/l)、氯化钾160g/l(总氯浓度140g/l)、二亚乙基三胺2.5g/l、苯甲酸钠1.5g/l、乙酸钾105g/l、[(3-磺基丙氧基)-聚乙氧基-聚异丙氧基]-β-萘基醚]钾盐4g/l、亚苄基丙酮6mg/l混合溶解于水,与实施例1同样地调整为ph5.4,制备镀浴。

[0084]

接下来,使用与实施例1同样的阴极和阳极,在与实施例1同样的条件下进行镀覆,评价与实施例1同样地得到的锌-镍-二氧化硅复合镀覆被膜的镍共析率(%)、sio2含有率(%)、膜厚度分布和耐腐蚀性等,将其评价结果示于表1。

[0085]

比较例2

[0086]

使氯化锌73g/l(以锌浓度计为35g/l)、氯化镍六水合物89g/l(以镍浓度计为22g/l)、氯化钾160g/l(总氯浓度140g/l)、二亚乙基三胺2.5g/l、苯甲酸钠1.5g/l、乙酸钾105g/l、[(3-磺基丙氧基)-聚乙氧基-聚异丙氧基]-β-萘基醚]钾盐4g/l、亚苄基丙酮6mg/l混合溶解于水,与实施例1同样地调整为ph5.4,制备镀浴。

[0087]

在该浴中添加粒径12nm(bet)的阴离子性胶体二氧化硅(snowtex st-o)50g/l并搅拌混合,但是由于胶体二氧化硅凝聚而不溶解在浴中,所以不实施镀覆试验。将该比较例的结果示于表1。

[0088]

比较例3

[0089]

使硫酸锌七水合物86.3g/l(以锌浓度计为19.6g/l)、硫酸镍六水合物184g/l(以镍浓度计为41.1g/l)、硫酸钠71g/l混合溶解于水,使用硫酸调整为ph2.0,制备镀浴(350升)。

[0090]

在该浴中添加粒径12nm(bet)的阴离子性胶体二氧化硅(snowtex st-o)50g/l并搅拌混合使其溶解。此时,不发生浴成分的凝聚。

[0091]

接下来,使用与实施例1同样的阴极和阳极,将浴温设为50℃,用直流电源以阴极电流密度2a/dm2实施38分钟镀覆(比较例3-1)。应予说明,镀浴与实施例1同样地进行空气鼓泡。

[0092]

进而,以膜厚度测定部位c的膜厚度成为与实施例大致相同的18μm左右的方式延长镀覆时间(57分钟镀覆:比较例3-2)

[0093]

在该比较例3-1和3-2中,与实施例1同样地测定锌-镍-二氧化硅复合镀覆被膜的镍共析率(%)、sio2含有率(%)、膜厚度分布和耐腐蚀性等。将其评价结果示于表1。

[0094]

表1锌-镍-二氧化硅复合镀覆被膜的镍共析率(%)、sio2含有率(%)、膜厚度分布

和耐腐蚀性等测定结果

[0095][0096]

由表1所示的结果可知,根据本发明,通过阴极电流密度2a/dm

2-38分钟镀覆(实施例1~3)和阴极电流密度5a/dm

2-15分钟镀覆(实施例4),可以使形状物品的凹陷部a的镀覆被膜的厚度为3μm以上,可以形成覆盖力良好的电锌-镍-二氧化硅复合镀覆(实施例)。进而可知,将镀浴的ph设为3.5~6.9的范围、特别是ph4.5~6.0的范围且在其表面具有选自三价~七价中的至少一种金属阳离子的阳离子性胶体二氧化硅在镀液中不沉淀而稳定地溶解,可以形成红锈产生时间(h)为720小时以上的高耐腐蚀性的电锌-镍-二氧化硅复合镀覆被膜。

[0097]

另一方面,在不含有胶体二氧化硅的比较例1中,凹陷部a的红锈产生时间(h)为360时间,低于720小时。应予说明,比较例1由于是氯化浴,所以在凹陷部a形成3μm以上膜厚度,但是如果不用二氧化硅成分补充,则整体上耐腐蚀性下降,在凹陷部a不能确保720小时以上。

[0098]

另外,在使用了在其表面不具有选自三价~七价中的至少一种金属阳离子的阴离子性胶体二氧化硅(snowtex st-o)的比较例2中,虽然充分搅拌混合镀浴,但是胶体二氧化硅凝聚而不溶解在浴中,不能进行镀覆试验。

[0099]

与此相对,在使用了与比较例2中使用的ph5.4的氯化物浴不同的ph2.0的硫酸镀浴的比较例3中,阴离子性胶体二氧化硅(snowtex st-o)稳定地溶解于硫酸镀浴而胶体二氧化硅不沉淀。然而,在与实施例1~3相同的阴极电流密度2a/dm

2 38分钟镀覆中,形状物

品的凹陷部a的镀覆被膜的厚度为0.5μm,非常薄,覆盖力差,红锈产生时间(h)小于24小时,不能形成高耐腐蚀性的电锌-镍-二氧化硅复合镀覆被膜(比较例3-1)。

[0100]

进而,虽然延长了镀覆时间(57分钟镀覆:比较例3-2),但是膜厚度测定部位c的膜厚度变厚为17.5μm,而形状物品的凹陷部a的镀覆被膜的厚度为0.8μm,非常薄,覆盖力差,红锈产生时间(h)小于48小时,不能形成高耐腐蚀性的电锌-镍-二氧化硅复合镀覆被膜(比较例3-2)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1