电镀装置和电镀方法与流程

1.本发明涉及半导体器件制造领域,具体涉及具有电镀液搅动的电镀装置及电镀方法以提高电镀速率。

背景技术:

2.为了制造半导体器件,在双大马士革工艺中,电镀技术通常被用于在互连结构(例如沟槽、孔洞、硅通孔等)中形成金属膜,或被用于在先进封装工艺中形成诸如凸块等结构。随着技术的快速发展,不仅对镀层质量提出了更高要求,对电镀速率同样提出了更高要求。由于更高的电镀速率意味着更高的产量,电镀速率在双大马士革工艺和先进封装工艺中都变得越来越重要。

3.通常,电镀速率与以下几个因素相关,例如电镀液组分、电镀液温度和电镀液搅动,其中,电镀液搅动进一步与以下物理量相关,例如电镀液流速、待电镀基板的转速和对电镀液施加的振动。目前,有几种提高电镀液搅动程度从而加强电镀过程中的质量传递来提高电镀速率的方式。一种方式是使用流成形板并结合流转向器,流端口横向流增强。尽管这种方式可以控制电镀液流体动力学,从而在电镀过程中获得有效的质量传递,进而获得较高的镀层均匀性。然而,如果电镀液在基板上从一侧到另一侧的流动太强,电镀液流动会影响电镀液中的添加剂分布。具体地,电镀液在流端口附近一侧的流速很快,在远离流端口的另一侧流速很慢。因此,越过基板中心往边缘区域的电镀液的流速是不均匀的。更具体地,电镀液的流速在基板边缘的流端口处很强,而电镀液在经过基板中心向远离流端口的另一侧流动时,电镀液的流速变得越来越弱。许多添加剂尤其是电镀平整剂对电镀液的流速敏感。如果电镀液的流速太强且整个基板上的电镀液流速分布不均匀,平整剂会更容易附着在基板表面上对应电镀液流速更强处,因此造成电镀均匀性不佳。同时,对于半导体器件上的微结构,例如凸块结构,其形貌也会受到影响。由于平整剂对电镀液的流速敏感,凸块形貌将变得倾斜。虽然通过旋转基板能够补偿不均匀性,然而,基板的转速在电镀过程中会变化(在本行业很常见),这仍将导致电镀的不均匀。

4.另一种加强电镀液搅动的方法是使用桨叶,利用桨叶的振动来加强电镀液搅动。该方式的缺点是,由于桨叶设置在扩散盘与待电镀基板之间,桨叶的高速运动会导致电镀液中产生气泡,气泡会附着在基板表面,使得该处没有被电镀,从而引起电镀质量问题。由桨叶引起的另外一个问题是:由于桨叶具有很多开口,开口的形状和大小会影响电场分布,这将引起基板的电镀不均匀问题。此外,当桨叶被用于搅动基板表面附近的流体时,它会产生电镀液内电场的阴影“(shadow)”,引起待电镀基板上的镀层不均匀问题。

5.另外,为了获得更高的电镀速率,与低电镀速率的电镀液相比,高电镀速率的电镀液有不同的配方。以电镀铜为例,传统的电镀速率是2-5asd,对于超过8asd的电镀速率,尤其是8-30asd的电镀速率,电镀液中的铜离子浓度更高且添加剂更加复杂。电镀速率越高,越难控制薄膜或凸块的形貌。而且随着器件结构越来越复杂,例如一片晶粒上同时具有沟槽和大衬垫结构,因此平整剂需要更高的浓度。同样,通过高速电镀也很难控制晶圆级均匀

性。为了在晶圆级上和晶粒内获得良好的电镀结果,电镀液中的添加剂,例如加速剂、平整剂和抑制剂,需要互相协同工作。

6.因此,目前的电镀液搅动方法存在着各种不足。有必要提出一种提高电镀速率和电镀均匀性的电镀液搅动方法。

技术实现要素:

7.本发明的一个目的是提供一种在具有图形结构的基板上进行金属沉积的电镀装置。电镀装置包括用于容纳电镀液的电镀槽、用于保持基板的基板保持模组以及至少一个驱动装置被配置为在基板浸入电镀液中被电镀的过程中,驱动基板保持模组和基板一起水平和/或竖直振动。

8.本发明的另一个目的是提供一种在具有图形结构的基板上进行金属沉积的电镀方法。该方法包括以下步骤:将基板装载在基板保持模块以被其保持;将基板浸入在电镀槽内的电镀液中;在基板浸入电镀液中被电镀的过程中,驱动基板保持模组和基板一起水平和/或竖直振动。

9.本发明的又一个目的是提供一种在具有图形结构的基板上进行金属沉积的电镀装置。电镀装置包括用于容纳电镀液的电镀槽、用于保持基板的基板保持模组、用于驱动基板保持模组和基板一起旋转的旋转执行器,以及控制器被配置为控制旋转执行器旋转n圈然后再反向旋转n圈,该过程被交替执行数个循环,n小于或等于3.0。

10.本发明还有一个目的是提供一种在具有图形结构的基板上进行金属沉积的电镀方法。该方法包括以下步骤:将基板装载在基板保持模组以被其保持;使基板浸入在电镀槽内的电镀液中;在基板浸入电镀液中被电镀的过程中,通过旋转执行器驱动基板保持模组和基板一起旋转,控制旋转执行器旋转n圈然后再反向旋转n圈,该过程被交替执行数个循环,n小于或等于3.0。

11.综上所述,本发明揭露了一种独特的基板电镀过程中的电镀液搅动方式,即让基板保持模组与基板一起振动,这样可以加强质量传递从而提高电镀速率和电镀均匀性。此外,由于基板保持模组的振动是往复的,振动频率很快,足以使添加剂在图形结构内部均匀分布。电镀液的质量传递边界层会变得更薄,电镀液中被吸收进图形结构中的添加剂交换非常迅速和均匀,因此图形结构中电镀金属的一致性得到了改善,克服了所镀的柱状物或凸块倾斜的缺陷,同时电镀速率可以更高。

附图说明

12.图1为传统电镀装置的示意图;

13.图2a-2c为采用传统电镀装置进行金属沉积时,镀的金属柱状物或凸块倾斜的示意图;

14.图3a-3c为采用传统电镀装置进行金属沉积时,镀的金属柱状物或凸块倾斜的示意图;

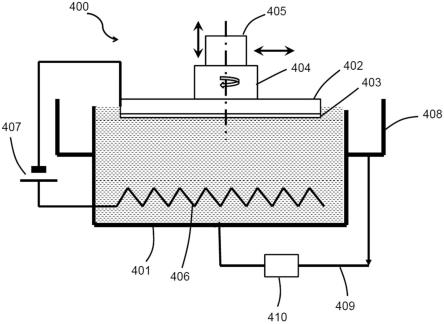

15.图4为依据本发明一个可选实施例的电镀装置的示意图;

16.图5a和图5b示意了相对速度快速改变以实现电镀液搅动的示意图;

17.图6为依据本发明另一个可选实施例的电镀装置的示意图;

18.图7a-7b为依据本发明又一个可选实施例的电镀装置的示意图;

19.图8a-8b和图9a-9b为电镀装置的基板保持模组水平振动的示意图;

20.图10a-10b和图11a-11b为依据本发明又一个可选实施例的电镀装置的示意图;

21.图12a-12b为依据本发明一个可选实施例的电镀装置的示意图;

22.图13a-13b和图14a-14b为电镀装置的基板保持模组竖直振动的示意图;

23.图15a-15b和图16a-16b为依据本发明又一个可选实施例的电镀装置的示意图;

24.图17a-17b为依据本发明又一个可选实施例的电镀装置的示意图;

25.图18a-18c为依据本发明又一个可选实施例的电镀装置的示意图;

26.图19a-19c和图20a-20c为电镀装置的基板保持模组在水平方向和竖直方向同时振动的示意图;

27.图21为振动模型图;

28.图22为依据本发明又一个可选实施例的电镀装置的示意图;以及

29.图23为依据本发明又一个可选实施例的电镀装置的示意图。

具体实施方式

30.请参照图1,示意了一种传统的用于金属沉积的电镀装置100。电镀装置100具有用于容纳电镀液的电镀槽110、用于夹持基板130并与基板130的导电面电连接的基板保持模组120、与基板保持模组120连接并使基板保持模组120沿其轴旋转的旋转执行器140、设置在电镀槽110中并朝向基板130的导电面的阳极150,以及与基板保持模组120和阳极150电连接的电源160。电镀装置100还包括设置在电镀槽110周围的凹槽170,用于接收从电镀槽110中溢出的电镀液。电镀装置100还包括储液槽190,管道180连接凹槽170和储液槽190,储液槽190通过另一根管道180连接至电镀槽110。

31.当电镀装置100被用于在具有图形结构131的基板130上沉积金属时,旋转执行器140驱动基板保持模组120绕其轴旋转,电镀液从电镀槽110的中心流出并经由基板130的中心流向基板130的边沿。通常,为了在基板130上沉积金属,各种添加剂,例如平整剂、加速剂、抑制剂等,被添加至电镀液中。其中,某些添加剂对电镀液的流速敏感。例如,在电镀铜的电镀液中,平整剂更容易附着在基板表面电镀液流速更快处,因此当平整剂在电镀中起主要作用时,由于电镀液是从基板130的中心流向边沿,平整剂有更多的机会停留在图形结构131的一侧,这会导致平整剂在图形结构131中分布不均匀,引起图形结构131中的金属沉积不均匀,最终导致金属柱状物或凸块倾斜,如图2a-2c所示。又例如,在电镀铜的电镀液中,加速剂对电镀液的流速更加敏感。加速剂更容易附着在基板表面电镀液流速更快处。在另一个实施例中,当加速剂在电镀中起主要作用时,由于电镀液是从基板130’的中心流向边沿,加速剂有更多的机会停留在基板130’上的图形结构131’的一侧,这会导致加速剂在图形结构131’中分布不均匀,引起图形结构131’中的金属沉积不均匀,最终导致金属柱状物或凸块倾斜,如图3a-3c所示。当电镀速度更快时,倾斜会更大。为了在高速电镀下获得更好的凸块形貌,需要一种新技术。

32.为了解决该问题并在具有图形结构的基板上获得均匀的金属沉积,本发明揭示的电镀装置和电镀方法通过在基板浸没电镀液中被电镀的过程中,驱动基板保持模组与基板一起振动,可以使添加剂如平整剂、加速剂和抑制剂在图形结构中均匀分布,不再聚集在一

处,从而降低所镀的金属柱状物或凸块的倾斜,并获得图形结构中金属沉积的均匀性。高频振动同样可以降低电镀液边界层厚度。边界层厚度越薄,越能获得更高的质量传递速率和更高的金属沉积速率。

33.参照图4,示意了根据本发明一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。电镀装置400具有用于容纳电镀液的电镀槽401、用于夹持基板403并与基板403的导电面电连接的基板保持模组402、驱动基板保持模组402绕基板保持模组402的轴旋转的旋转执行器404和至少一个用于驱动基板保持模组402水平和/或竖直振动的驱动装置405。驱动装置405可以为马达、气缸或振动器。电镀装置400还包括至少一个设置在电镀槽401中并朝向基板403的导电面的阳极406,以及与基板保持模组402和阳极406电连接的电源407。电镀槽401周围设置有凹槽408,用于接收从电镀槽401中溢出的电镀液。电镀装置400还包括储液槽410,管道409连接凹槽408和储液槽410,储液槽410通过另一根管道409连接至电镀槽401。

34.结合图5a和图5b,基板403具有图形结构4031。当使用电镀装置400在图形结构4031中沉积金属时,基板403被基板保持模组402水平夹持,然后基板403被浸入电镀液中以进行电镀,同时,驱动装置405驱动基板保持模组402和基板403执行往复运动来搅动电镀液,往复运动包括水平振动和/或竖直振动,可以加强质量传递,因此,在基板403浸没电镀液中进行电镀的过程中,金属离子、添加剂(例如平整剂、加速剂、抑制剂)就可以在图形结构4031中均匀分布,不再聚集在一个地方,从而可以降低电镀金属柱状物或凸块的倾斜,在图形结构4031中获得均匀的金属沉积。特别的,在基板403被浸入电镀液以进行电镀的过程中,旋转执行器404驱动基板保持模组402绕基板保持模组402的轴旋转,电镀液以流速v2的速度从电镀槽401中心流出并经由基板130的中心流向基板130的边沿。驱动装置405驱动基板保持模组402和基板403以v1的振动速度水平振动。v1不低于0.2v2。优选的,v1大于v2。更优的,v1比v2大2倍。如图5a所示,当振动方向与电镀液流动方向相反时,相对速度v等于v1+v2。如图5b所示,当振动方向与电镀液流动方向相同时,相对速度v等于v1-v2。由于基板保持模组402的水平振动,相对速度v迅速变化,实现了电镀液的搅动,从而提高质量传递,改善了添加剂在图形结构4031中的分布均匀度,且进一步改善了电镀速率和电镀均匀性。

35.参照图6,示意了根据本发明另一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。电镀装置600具有用于容纳电镀液的电镀槽601、用于夹持基板603的基板保持模组602和至少一个用于驱动基板保持模组602水平振动和/或竖直振动的驱动装置605。驱动装置605可以为马达、气缸或振动器。电镀装置600还包括至少一个设置在电镀槽601中并朝向基板603导电面的阳极606,以及与基板603导电面和阳极606电连接的电源607。电镀槽601周围设置有凹槽608,用于接收从电镀槽601中溢出的电镀液。电镀装置600还包括储液槽610,管道609连接至凹槽608和储液槽610,储液槽610通过另一根管道609连接至电镀槽601。

36.在本实施例中,具有图形结构的基板603被基板保持模组602竖直夹持。基板保持模组602和基板603被竖直浸入电镀液中以在图形结构中进行金属沉积。在电镀过程中,驱动装置605驱动基板保持模组602和基板603执行往复运动来搅动电镀液,往复运动包括水平振动和/或竖直振动,可以加强质量传递,因此,在基板603浸没电镀液中进行电镀的过程中,金属离子、添加剂(例如平整剂、加速剂、抑制剂)就可以在图形结构中均匀分布,不再聚

集在一个地方,因此可以降低电镀金属柱状物或凸块的倾斜,在图形结构中获得均匀的金属沉积。

37.参照图7a-9b,示意了根据本发明又一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。电镀装置700具有电镀槽701、基板保持模组、振动板715、安装板716、支撑座717和驱动装置705。基板保持模组进一步包括基板夹具702、支撑柱712、固定件713、支架714和旋转执行器704。

38.电镀槽701用于容纳电镀液。电镀槽701可包含用于电镀的阳极室和阴极室。阳极室和阴极室由设置在离子膜骨架上的离子膜分隔开。阳极室可被分隔成多个阳极区,每个阳极区容纳一个阳极,每个阳极各自连接一个独立控制的电源。阳极可以采用材料例如铜、ti或者被pt涂层的ti板制成。至少一个具有数个小孔的扩散盘711设置在阴极室中用以控制电场均匀度和电镀液均匀度。阴极室周围设置有凹槽708,用于接收从阴极室中溢出的电镀液。

39.基板夹具702用于夹持基板。支撑柱712连接基板夹具702和固定件713。支架714固定于固定件713的一侧。振动板715支撑基板保持模组。振动板715的一端连接支架714,振动板715的另一端连接安装板716。安装板716设置在支撑座717上。安装板716可以在竖直执行器的驱动下沿着支撑座717上下移动,从而带动振动板715上下移动。振动板715具有一个固有频率。旋转执行器704设置在固定件713上,用于驱动基板夹具702旋转。驱动装置705设置在支架714上,用于驱动基板保持模组水平振动或以振动板715的固有频率共振。驱动装置705可以是振动器,例如惯性振动器。

40.如图8a-8b和图9a-9b所示,当基板被浸没电镀液中以被电镀时,驱动装置705可以驱动基板夹具702水平振动。基板夹具702可以受驱动装置705的驱动而执行往复运动。一对限位部件718被用于限制基板保持模组的振幅从而防止支架714碰撞到安装板716。这对限位部件718可以采用软橡胶制成。在一个实施例中,该对限位部件718被设置在支架714上,并分设在振动板715的两侧。在另一个实施例中,该对限位部件718被设置在安装板716上,并分设在振动板715的两侧。

41.基板保持模组的振幅与图形结构的尺寸相关。优选的,基板保持模组的振幅比图形结构的尺寸大,这样可以提高图形结构中金属沉积上方的振动效果。基板保持模组的振幅可以设置在25um-2000um,优选为100um-500um。

42.基板保持模组的振动频率与基板保持模组的振幅和振动速度相关。进一步的,基板保持模组的振动速度与电镀液的流速相关。优选的,基板保持模组的振动速度比电镀液从中间向边沿流动的速度要大。电镀液的流速通常设置在0.01m/s到0.2m/s之间,取决于电镀液供给的初始流量。基板保持模组的振动频率可以按以下计算公式进行计算:f=v1/4a,其中,f为基板保持模组的振动频率,v1为基板保持模组的振动速度,a为基板保持模组的振幅。例如,设置v1为0.02m/s,a为0.5mm,则f的计算结果为10hz。该频率为基板保持模组和振动板715的共振频率,也是振动板715的固有频率和驱动装置705的初始频率,振动板715具体为一个悬臂结构。惯性振动器的工作频率可以设置成0.1hz到500hz之间,优选的,设置成振动板715的共振频率,这样驱动它的能量需求最小。

43.参照图21,示出了一个振动模型。结合振动模型和以下计算公式,可以得到振动板715的尺寸。

[0044][0045]

k=m*(2πf)2ꢀꢀꢀꢀ

(2)

[0046][0047][0048]

在计算公式(1)-(4)中,f为基板保持模组的振动频率,m为基板保持模组的重量,k为振动板的刚度系数,e为振动板材料的弹性模量,h为振动板的横截面宽度,b为振动板的横截面高度,l为振动板的长度。

[0049]

根据计算公式(1)-(4),可以得到振动板715的尺寸。下表给出了一些实例。

[0050]

m(kg)=303030303030f1(hz)=101020304050k1(n/m)=118435.2528118435.2528473741.01131065917.2751894964.0452960881.32π=3.1415926543.1415926543.1415926543.1415926543.1415926543.141592654e(pa)=20600000000206000000002060000000020600000002060000000020600000000h(m)=0.050.10.10.10.10.1l(m)=0.0240.0240.0240.0240.0240.024b1(m)=0.0018525890.0014704010.0023341160.0030585580.0037051790.004299479

[0051]

参照图10a-11b,示意了根据本发明另一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。与图7a-9b中的电镀装置相比,本实施例中的驱动装置705’可以为一对马达或气缸,用于驱动基板保持模组水平振动且与振动板715共振。该对马达或气缸可以设置在支架714上,并分设在振动板715的两侧。或者,该对马达或气缸可以设置在安装板716上,并分设在振动板715的两侧。

[0052]

参照图12a至图14b,示意了根据本发明又一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。电镀装置1200包括电镀槽1201、基板保持模组、一对振动板1215、安装板1216、支撑座1217和驱动装置1205。基板保持模组进一步包括基板夹具1202、支撑柱1212、固定件1213、支架1214、旋转执行器1204、竖直连接部件1219、水平连接部件1220、弹性连接部件1221和框架1222。

[0053]

电镀槽1201用于容纳电镀液。电镀槽1201可以包括用于电镀的阴极室和阳极室。阳极室和阴极室由设置在离子膜骨架上的离子膜分隔开。阳极室可被分隔成多个阳极区,每个阳极区容纳一个阳极,每个阳极各自连接一个独立控制的电源。阳极可以采用材料例如铜、ti或者pt涂层的ti板制成。至少一个具有数个小孔的扩散盘1211设置在阴极室中用以控制电场均匀度和电镀液均匀度。阴极室周围设置有凹槽1208,用于接收从阴极室中溢出的电镀液。

[0054]

基板夹具1202用于夹持基板。支撑柱1212连接基板夹具1202和固定件1213。支架1214大体为u形,具有两臂和一个基部。支架1214的两臂分设在固定件1213的两侧并各自连接至对应的振动板1215。所述的一对振动板1215连接至固定件1213的两侧。支架1214的基部连接至安装板1216。安装板1216设置在支撑座1217上。安装板1216可以受竖直执行器的

驱动,沿着支撑座1217上下运动,从而带动基板保持模组上下运动。为了防止基板保持模组下垂,竖直连接部件1219连接至支架1214的基部和水平连接部件1220,且水平连接部件1220连接至弹性连接部件1221,弹性连接部件1221连接至固定在固定件1213上的框架1222。旋转执行器1204设置在固定件1213上,用于驱动基板夹具1202旋转。

[0055]

驱动装置1205设置在固定件1213上,用于在基板电镀过程中驱动基板保持模组竖直振动或者以振动板1215的固有频率共振,如图13a-13b和图14a-14b所示。驱动装置1205可以为振动器。

[0056]

基板夹具1202高频率的上下运动可以在基板与扩散板1211之间的空间内产生很强的搅动效果。当基板夹具1202高速向下运动时,上述空间内的液压急剧增加,电镀液被压力驱使进入图形结构内部。因此图形结构中的微流体流动速度非常快,添加剂将均匀地渗透到图形结构中,从而有助于克服凸块倾斜问题。另一方面,当基板夹具1202向上运动时,所述空间会变得越来越大,其中的液压会迅速降低,微小图形结构中的液体会被牵引出来。在高速上下运动中,液压迅速变化,图形结构中的质量传递速率得到加强。

[0057]

参照图15a-16b,示意了根据本发明另一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。与图12a-14b中的电镀装置相比,本实施例中的驱动装置1205’可以为一个马达或气缸,用于驱动基板保持模组竖直振动且与振动板1215共振。马达或气缸可以设置在水平连接部件1220上。

[0058]

参照图17a-17b,示意了根据本发明又一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。电镀装置1700包括电镀槽1701、基板保持模组、振动板1715、安装板1716、支撑座1717和竖直执行器。基板保持模组进一步包括基板夹具1702、支撑柱1712、固定件1713和旋转执行器1704。

[0059]

电镀槽1701用于容纳电镀液。电镀槽1701可包含用于电镀的阳极室和阴极室。阳极室和阴极室由设置在离子膜骨架上的离子膜分隔开。阳极室可被分隔成多个阳极区,每个阳极区容纳一个阳极,每个阳极各自连接一个独立控制的电源。阳极可以采用材料例如铜、ti或者pt涂层的ti板制成。至少一个具有数个小孔的扩散盘1711设置在阴极室中用以控制电场均匀度和电镀液均匀度。阴极室周围设置有凹槽1708,用于接收从阴极室中溢出的电镀液。

[0060]

基板夹具1702用于夹持基板。支撑柱1712连接基板夹具1702和固定件1713。振动板1715连接至固定件1713的一侧和安装板1716。安装板1716设置在支撑座1717上。安装板1716可以受竖直执行器的驱动,沿着支撑座1717上下运动,从而带动基板保持模组上下运动。旋转执行器1704设置在固定件1713上,用于驱动基板夹具1702旋转。

[0061]

本实施例中,竖直执行器作为驱动装置,用于在基板电镀过程中驱动基板保持模组竖直振动或以振动板1715的固有频率共振。

[0062]

参照图18a-20c,示意了根据本发明又一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。电镀装置1800包括电镀槽1801、基板保持模组、第一振动板18151、一对第二振动板18152、安装板1816、支撑座1817和第一驱动装置1805。基板保持模组进一步包括基板夹具1802、支撑柱1812、固定件1813、支架1814和旋转执行器1804。

[0063]

电镀槽1801用于容纳电镀液。电镀槽1801可包含用于电镀的阳极室和阴极室。阳极室和阴极室由设置在离子膜骨架上的离子膜分隔开。阳极室可被分隔成多个阳极区,每

个阳极区容纳一个阳极,每个阳极各自连接一个独立控制的电源。阳极可以采用材料例如铜、ti或者pt涂层的ti板制成。至少一个具有数个小孔的扩散盘1811设置在阴极室中用以控制电场均匀度和电镀液均匀度。阴极室周围设置有凹槽1808,用于接收从阴极室中溢出的电镀液。

[0064]

基板夹具1802用于夹持基板。支撑柱1812连接基板夹具1802和固定件1813。支架1814大体为u形,具有两臂和一个基部。支架1814的两臂分设在固定件1813的两侧并各自连接至对应的第二振动板18152。该对第二振动板18152连接至固定件1813的两侧。支架1814的基部连接至第一振动板18151的一端。第一振动板18151的另一端连接至安装板1816。安装板1816设置在支撑座1817上。安装板1816可以受竖直执行器的驱动,沿着支撑座1817上下运动,从而带动基板保持模组上下运动。旋转执行器1804设置在固定件1813上,用于驱动基板夹具1802旋转。

[0065]

第一驱动装置1805设置在支架1814的基部,用于驱动基板保持模组水平振动或以第一振动板18151的固有频率共振。竖直执行器作为第二个驱动装置,用于驱动基板保持模组竖直振动或以两个第二振动板18152的固有频率共振。在本实施例中,基板保持模组可以在基板电镀过程中受第一驱动装置1805和竖直执行器驱动而同时水平振动和竖直振动。

[0066]

参照图22,示意了根据本发明又一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。电镀装置2200包括电镀槽2201、基板保持模组、安装板2216、支撑座2217和驱动装置2205。基板保持模组进一步包括基板夹具2202、支撑柱2212、连接板2225、固定件2213、支架2214、旋转执行器2204、轴2223、轴承2224和一对弹性部件2226。

[0067]

电镀槽2201用于容纳电镀液。电镀槽2201可以包括用于电镀的阴极室和阳极室。阳极室和阴极室由设置在离子膜骨架上的离子膜分隔开。阳极室可被分隔成多个阳极区,每个阳极区容纳一个阳极,每个阳极各自连接一个独立控制的电源。阳极可以采用材料例如铜、ti或者pt涂层的ti板制成。至少一个具有数个小孔的扩散盘2211设置在阴极室中用以控制电场均匀度和电镀液均匀度。阴极室周围设置有凹槽2208,用于接收从阴极室中溢出的电镀液。

[0068]

基板夹具2202用于夹持基板。支撑柱2212连接基板夹具2202和连接板2225。旋转执行器2204设置在固定件2213上。轴2223穿过固定件2213。轴2223的一端连接旋转执行器2204,轴2223的另一端通过轴承2224连接至连接板2225。一对弹性部件2226连接轴2223和连接板2225。支架2214固定在固定件2213的一侧并连接至安装板2216。安装板2216设置在支撑座2217上。安装板2216可以在竖直执行器的驱动下,沿着支撑座2217上下运动,从而带动基板保持模组上下运动。驱动装置2205设置在连接板2225上。

[0069]

电镀时,旋转执行器2204驱动轴2223以w1的速度旋转。由于一对弹性部件2226连接轴2223和连接板2225,基板夹具2202、支撑柱2212和连接板2225同样以w1的旋转速度随轴2223一起旋转。当基板夹具2202旋转以进行电镀时,驱动装置2205驱动基板夹具2202、支撑柱2212和连接板2225以w2的旋转速度顺时针和逆时针旋转,优选的,w2大于w1,因此,基板夹具2202的旋转速度可以快速改变来实现电镀液的搅动。因此,电镀的均匀性和电镀速率得到改善。

[0070]

如上所述,本发明在基板浸没电镀液中以进行电镀的过程中,采用至少一个驱动装置来驱动基板振动,使细微结构中的添加剂均匀分布,从而令细微结构中电镀金属的均

匀性得到改善。此外,与现有技术中采用桨叶进行电镀液搅动相比,由于本发明不在基板与扩散盘之间设置桨叶等类似的遮挡物,因此电场分布更均匀,且没有阴影“(shadow)”问题。

[0071]

本发明还提供了一种用于在具有图形结构的基板上金属沉积的电镀方法,包括以下步骤:

[0072]

将基板装载于基板保持模组中以被基板保持模组夹持;

[0073]

将基板浸入电镀槽中的电镀液;

[0074]

在基板浸入电镀液中以被电镀的过程中,驱动基板保持模组与基板一起水平振动和/或竖直振动。

[0075]

在一个实施例中,基板被基板保持模组水平夹持。

[0076]

在一个实施例中,基板被基板保持模组竖直夹持,基板保持模组和基板被竖直浸入电镀液中。

[0077]

在一个实施例中,电镀液的流速为v2,基板保持模组和基板受驱动以v1的速度振动,v1不小于0.2v2。

[0078]

在一个实施例中,基板保持模组的振动频率设置在0.1hz到500hz之间。

[0079]

在一个实施例中,基板保持模组的振幅大于图形结构的尺寸。

[0080]

在一个实施例中,基板保持模组的振幅设置在25um到2000um之间。

[0081]

在一个实施例中,还包括以下步骤:在基板被浸入电镀液中以被电镀的过程中,驱动基板保持模组和基板旋转。

[0082]

参照图23,示意了根据本发明一个可选实施例的用于在具有图形结构的基板上金属沉积的电镀装置。电镀装置2300包括用于容纳电镀液的电镀槽2301、用于夹持基板2303并与基板2303的导电面电连接的基板保持模组2302以及用于驱动基板保持模组2302沿其轴线旋转的旋转执行器2304。电镀装置2300还包括控制器2330,该控制器2330连接旋转执行器2304,用于控制旋转执行器2304旋转n圈然后再反向旋转n圈,该旋转过程被交替执行数个循环。n小于或等于3.0。优选的,n为0.5、1.0、1.5、2.0、2.5和3.0。控制器2330控制旋转执行器2304的旋转速度在120rpm以下。电镀装置2300还包括至少一个设置在电镀槽2301中并朝向基板2303导电面的阳极2306,以及与基板保持模组2302和阳极2306电连接的电源2307。电镀槽2301周围设置有凹槽2308,用于接收从电镀槽2301中溢出的电镀液。电镀装置2300还包括储液槽2310,管道2309连接凹槽2308和储液槽2310,储液槽2310还通过另一根管道2309连接至电镀槽2301。

[0083]

在本实施例的电镀过程中,本发明采用控制器2330控制旋转执行器2304旋转n圈然后再反向旋转n圈,该旋转过程被交替执行数个循环,其中n小于或等于3.0,改善了图形结构中电镀金属的均匀性。基板的高频振荡运动,在旋转方向改变的过程中,基板表面的电镀液会发生剧烈的变化。旋转执行器由顺时针到逆时针的剧烈变化可以产生湍流状的液体运动,像一股强劲的水流,加强基板表面的电镀液的搅动。旋转执行器采用点对点的位置控制模式。

[0084]

本发明还提供了一种用于在具有图形结构的基板上金属沉积的电镀方法,包括以下步骤:

[0085]

将基板装载于基板保持模组中并由基板保持模组夹持;

[0086]

使基板浸入电镀槽中的电镀液;

[0087]

在基板浸入电镀液中以被电镀的过程中,通过旋转执行器驱动基板保持模组与基板一起旋转;

[0088]

控制旋转执行器旋转n圈然后再反向旋转n圈,该旋转过程被交替执行数个循环,其中,n小于或等于3.0。

[0089]

在一个实施例中,n为0.5、1.0、1.5、2.0、2.5和3.0。当n等于0.5时,基板保持模组将从0

°

旋转至180

°

,然后再转回来。旋转速度保持不变,频率非常高。如果基板保持模组旋转小于180

°

,则基板表面会有不对称的电镀速率。因此旋转圈数需要为0.5、1.0、1.5、2.0、2.5和3.0。如果n大于3.0,以60rpm的旋转速度为例,需要花3s的时间来顺时针旋转然后花3s的时间进行逆时针旋转,则一个周期为6s。如果n更大,则周期时长会增加,因此所述的剧烈的变化引起的搅动会变弱。

[0090]

在一个实施例中,控制旋转执行器的转速在120rpm以下。

[0091]

以上所有本发明的实施例均适用于非电镀,例如化学镀,以在具有图形结构的基板上均匀沉积金属。

[0092]

以上所有本发明的实施例还适用于电化学去除基板上的金属以获得均匀的形貌。

[0093]

以上呈现了对本发明的描述,目的在于对技术方案进行解释说明。本发明的技术方案不局限于本实施方式中所披露的具体形式。显然,根据以上内容给出的启示,可以进行多种修改和变化。这些对于本领域技术人员来说显而易见的修改和变化,均在本发明所要求的权利要求保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1