一种铜箔及其加工方法与流程

1.本发明涉及电子铜箔制造技术领域,特别涉及一种铜箔及其加工方法。

背景技术:

2.随着电子信息技术的发展,多层精细线路板在高精度小型化电子产品中的用量日益增多。目前常使用铜箔压制成线路板,然而在使用铜箔压制形成线路板时,铜箔会脱落铜粉,脱落后的铜粉容易夹杂在基材中,会出现蚀刻不净和基材污染的问题,尤其是在使用铜箔压制多层精细线路板时,脱落的铜粉还容易造成多层精细线路板短路,严重影响线路板的产品质量。

技术实现要素:

3.本发明提供一种铜箔的加工方法,该加工方法可以获得在使用过程中不容易产生铜粉的铜箔。

4.本发明提供一种铜箔,该铜箔的表面镀层更牢固,在使用过程中不容易产生铜粉。

5.本发明提供一种铜箔的加工方法,包括:对初始铜箔依次进行粗化处理、第一固化处理、第二固化处理和第三固化处理,得到所述铜箔;其中,所述第一固化处理的电流密度小于所述第二固化处理的电流密度,所述第二固化处理的电流密度小于等于所述第三固化处理的电流密度;所述第二固化处理和/或所述第三固化处理的电流密度为50~80a/dm2。

6.如上所述的加工方法,其中,所述粗化处理包括:利用粗化液对所述初始铜箔进行电镀,得到粗化铜箔;所述粗化处理中:电流密度为20~70a/dm2,温度为15~40℃;所述粗化液中:硫酸的浓度为50~200g/l,铜离子的浓度为5~20g/ l,氯离子的浓度为10~40mg/ l。

7.如上所述的加工方法,其中,所述第一固化处理中:电流密度为10~40a/dm2,温度为40~50℃;和/或,所述第二固化处理中:温度为40~50℃;和/或,所述第三固化处理中:温度为40~50℃。

8.如上所述的加工方法,其中,所述第一固化处理包括:利用第一固化液对所述粗化铜箔进行电镀得到第一固化铜箔;所述第二固化处理包括:利用第二固化液对所述第一固化铜箔进行电镀得到第二固化铜箔;所述第三固化处理包括:利用第三固化液对所述第二固化铜箔进行电镀得到所述铜箔;所述第一固化液中铜离子的浓度小于所述第二固化液中铜离子的浓度,所述第二固化液中铜离子的浓度小于等于所述第三固化液中铜离子的浓度。

9.如上所述的加工方法,其中,所述第一固化液中:铜离子的浓度为30~50g/l,硫酸的浓度为50~150g/ l;和/或,所述第二固化液中:铜离子的浓度为60~90g/ l,硫酸的浓度为50~150g/ l ;和/或,所述第三固化液中:铜离子的浓度为60~90g/ l,硫酸的浓度为50~150g/ l。

10.如上所述的加工方法,其中,所述第一固化处理中:电流密度为20~40a/dm2,温度为40~45℃;所述第一固化液中:铜离子的浓度为40~50g/l,硫酸的浓度为80~150g/ l;和/或,所述第二固化处理中:电流密度为60~80a/dm2,温度为40~45℃;所述第二固化液中:铜离子的浓度为70~90g/ l,硫酸的浓度为80~150g/ l;和/或,所述第三固化处理中:电流密度为60~80a/dm2,温度为40~45℃;所述第三固化液中:铜离子的浓度为70~90g/ l,硫酸的浓度为80~150g/ l。

11.如上所述的加工方法,其中,在所述粗化处理之前还包括酸洗处理;所述酸洗处理的温度为30~40℃;用于所述酸洗处理的酸洗溶液中:硫酸的浓度为110~190g/ l,铜离子的浓度为20~30g/ l。

12.如上所述的加工方法,其中,在所述第三固化处理之后还包括防腐蚀处理;所述防腐蚀处理中:电流密度为3~8a/dm2,温度为30~60℃;用于所述防腐蚀处理的防腐蚀溶液中:锌离子的浓度为2~20g/ l,焦磷酸钾的浓度为70~350g/ l,且所述防腐蚀溶液的ph为9.0~10.0。

13.如上所述的加工方法,其中,在所述防腐蚀处理之后还包括防氧化处理;所述防氧化处理中:电流密度为5~8a/dm2, 温度为30~40℃;用于所述防氧化处理的防氧化剂中:六价铬离子的浓度为2~7g/l,且所述防氧化剂的ph为10.0~12.0。

14.本发明还提供一种铜箔,其中,通过如上所述的加工方法加工得到。

15.本发明提供一种铜箔的加工方法,该加工方法在第一固化处理的基础上,又进行了第二固化处理和第三固化处理,其中,第二固化处理的电流密度大于第一固化处理的电流密度,第三固化处理的电流密度大于等于第二固化处理的电流密度,第二固化处理和/或第三固化处理的电流密度为50~80a/dm2,由于在第一固化处理的基础上,又进行了两次高电流密度的固化处理,能够形成具有牢固镀层的铜箔,进而使该铜箔在使用过程中,几乎不会产生铜粉,可以用于制备多层精细线路板。

16.本发明提供一种铜箔,该铜箔的表面镀层牢固,在使用过程中,几乎不会产生铜粉,能够用于制备高质量的多层精细线路板。

附图说明

17.为了更清楚地说明本发明实施例或相关技术中的技术方案,下面对本发明实施例或相关技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

18.图1为本发明一些实施方式中加工铜箔的装置;图2为本发明实施例1中制得的铜箔的表面扫描电子显微镜(sem)图;图3为本发明实施例2中制得的铜箔的sem图;图4为本发明对比例1中制得的铜箔的表面sem图;图5为本发明对比例2中制得的铜箔的表面sem图;图6为本发明对比例3中制得的铜箔的表面sem图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

20.本发明的第一方面提供一种铜箔的加工方法,包括:对初始铜箔依次进行粗化处理、第一固化处理、第二固化处理和第三固化处理,得到铜箔;其中,第一固化处理的电流密度小于第二固化处理的电流密度,第二固化处理的电流密度小于等于第三固化处理的电流密度;第二固化处理和/或第三固化处理的电流密度为50~80a/dm2。

21.本发明的铜箔加工方法,首先对初始铜箔进行粗化处理,提高初始铜箔的表面粗糙度,使初始铜箔易于加工;接着对粗化后的初始铜箔进行第一固化处理,使粗化后的初始铜箔表面形成镀层,镀层中具有好多的细小颗粒;接着对经第一固化处理后的初始铜箔进行第二固化处理,由于第二固化处理的电流密度大于第一固化处理的电流密度,可以使镀层中的细小颗粒更加精细,提高镀层的牢固性;最后对经第二固化处理的初始铜箔进行第三固化处理,由于第三固化处理的电流密度大于等于第二固化处理的电流密度,可以更进一步精细镀层中的细小颗粒,更进一步提高镀层的牢固性,使铜箔在使用过程中,不容易产生铜粉。

22.本发明中,由于第二固化处理和/或第三固化处理的电流密度为50

‑

80 a/dm2,在此电流密度下,既可以节约能耗,又能够最大化精细镀层中的细小颗粒,更进一步提高镀层的牢固性,使铜箔在使用过程中,不容易产生铜粉。

23.本发明初始铜箔为电解铜箔,本发明对初始铜箔不做特别限定,可以选用本领域常用的初始铜箔。本发明中,初始铜箔的厚度为12

‑

40μm。

24.本发明对粗化处理不做特别限定,可以使用本领域常用的粗化处理方式对初始铜箔进行粗化处理。

25.本发明对第一固化处理、第二固化处理和第三固化处理也不做特别限定,只要第一固化处理的电流密度小于第二固化处理的电流密度,第二固化处理的电流密度小于等于第三固化处理的电流密度即可。

26.本发明的铜箔的加工方法,由于在第一固化处理的基础上,又进行了两次高电流密度的固化处理,能够形成具有牢固镀层的铜箔,进而使该铜箔在使用过程中,几乎不会产生铜粉,可以用于制备多层精细线路板。

27.在本发明的一些实施方式中,为了提高粗化处理的效果,使初始铜箔更加易于加

工,粗化处理包括:利用粗化液对初始铜箔进行电镀,得到粗化铜箔;粗化处理中:电流密度为20~70a/dm2,温度为15~40℃;粗化液中:硫酸的浓度为50~200g/l,铜离子的浓度为5~20g/l,氯离子的浓度为10~40mg/ l。

28.在本发明的一些实施方式中,第一固化处理中:电流密度为10~40a/dm2,温度为40~50℃;和/或,第二固化处理中:温度为40~50℃;和/或,第三固化处理中:温度为40~50℃。

29.具体地,当第一固化处理的电流密度和温度满足上述的条件,第二固化处理和第三固化处理的温度满足上述条件时,可以得到表面镀层牢固性更好的铜箔,该铜箔在使用过程中,几乎不会产生铜粉,可以用于制备多层精细线路板。

30.在本发明的一些实施方式中,第一固化处理包括:利用第一固化液对粗化铜箔进行电镀得到第一固化铜箔;第二固化处理包括:第二固化液对第一固化铜箔进行电镀得到第二固化铜箔;第三固化处理包括:第三固化液对第二固化铜箔进行电镀得到铜箔;第一固化液中铜离子的浓度小于第二固化液中铜离子的浓度,第二固化液中铜离子的浓度小于等于第三固化液中铜离子的浓度。

31.本发明中,对初始铜箔进行粗化处理,得到粗化铜箔;然后利用第一固化液对粗化铜箔进行电镀,在粗化铜箔的表面形成具有细小颗粒的镀层,得到第一固化铜箔;接着利用第二固化液对第一固化铜箔进行电镀得到第二固化铜箔,由于第二固化液中铜离子的浓度大于第一固化液中铜离子的浓度,所以第二固化铜箔表面镀层中的细小颗粒会比第一固化铜箔表面镀层中的细小颗粒更加精细;最后利用第三固化液对第二固化铜箔进行电镀得到第三固化铜箔,由于第三固化液中铜离子的浓度大于等于第二固化液中铜离子的浓度,所以第三固化铜箔表面镀层中的细小颗粒会比第二固化铜箔表面的细小颗粒更精细,能够更进一步提高镀层的牢固性,使铜箔在使用过程中,更加不容易产生铜粉。

32.本发明对第一固化溶液、第二固化溶液和第三固化溶液的组成不做特别限定,只要第一固化溶液中铜离子的浓度小于第二固化液中铜离子的浓度,第二固化液中铜离子的浓度小于等于第三固化液中铜离子的浓度即可。

33.在本发明的一些实施方式中,第一固化液中:铜离子的浓度为30~50g/l,硫酸的浓度为50~150g/l;和/或,第二固化液中:铜离子的浓度为60~90g/ l,硫酸的浓度为50~150g/l;和/或,第三固化液中:铜离子的浓度为60~90g/ l,硫酸的浓度为50~150g/l。

34.进一步地,为了使所形成的铜箔的表面镀层更加精细,更加牢固,使铜箔在使用过程中,更加不容易产生铜粉,提高铜箔的应用范围,在本发明的一些实施方式中,第一固化处理中:电流密度为20~40a/dm2,温度为40~45℃;第一固化液中:铜离子的浓度为40~50g/l,硫酸的浓度为80~150g/l;和/或,第二固化处理中:电流密度为60~80a/dm2,温度为40~45℃;第二固化液中:铜离子的浓度为70~90g/l,硫酸的浓度为80~150g/l;和/或,第三固化处理中:电流密度为60~80a/dm2,温度为40~45℃;第三固化液中:铜离子

的浓度为70~90g/l,硫酸的浓度为80~150g/l。

35.在本发明的一些实施方式中,在粗化处理之前还包括酸洗处理;酸洗处理的温度为30~40℃;用于酸洗处理的酸洗溶液中:硫酸的浓度为110~190g/ l,铜离子的浓度为20~30g/ l。

36.本发明中,在粗化处理之前,利用上述配比的酸洗溶液对初始铜箔进行酸洗处理,能够去除初始铜箔表面的氧化物,提高后续粗化处理的处理效果,使粗化处理后获得的粗化铜箔更加利于加工,提高铜箔表面镀层的牢固性,使铜箔在使用过程中,不容易产生铜粉。

37.可以理解的是,在酸洗处理和粗化处理之间还可以进行水洗处理,避免酸洗溶液对粗化处理产生影响。

38.在本发明的一些实施方式中,在第三固化处理之后还包括防腐蚀处理;防腐蚀处理中:电流密度为3~8a/dm2,温度为30~60℃;用于防腐蚀处理的防腐蚀溶液中:锌离子的浓度为2~20g/l,焦磷酸钾的浓度为70~350g/l,且防腐蚀溶液的ph为9.0~10.0。

39.本发明中,在第三固化处理之后还包括利用防腐蚀溶液对得到的铜箔进行防腐蚀处理,提高铜箔的防腐蚀性能。进一步地,具有上述工艺条件的防腐蚀处理能够使铜箔具有更好的防腐蚀性能。

40.可以理解的是,在第三固化处理和防腐蚀处理之间还可以进行水洗处理,水洗处理可以洗去铜箔表面残留的第三固化液,提高防腐蚀处理的处理效果。

41.在本发明的一些实施方式中,在防腐蚀处理之后还包括防氧化处理;防氧化处理中:电流密度为5~8a/dm2, 温度为30~40℃;用于防氧化处理的防氧化剂中:六价铬离子的浓度为2~7g/l,且防氧化剂的ph为10.0~12.0。

42.本发明中,在防腐蚀处理之后还包括利用防氧化剂对具有防腐蚀性能的铜箔进行防氧化处理,提高铜箔的防氧化性能。进一步地,具有上述工艺条件的防氧化处理能够使铜箔具有更好的防氧化性能。

43.可以理解的是,在防腐蚀层处理和防氧化处理之间还可以包括水洗处理,水洗处理可以洗去铜箔表面的防腐蚀溶液,提高防氧化处理的处理效果。

44.在本发明的一些实施方式中,铜箔的加工方法还包括:在防氧化处理之后利用硅烷偶联剂对具有防氧化性能的铜箔进行硅烷偶联处理,在铜箔的表面形成一层有机膜,进一步提高铜箔的防氧化能力和耐焊性,提高铜箔与基材的结合力,使得所制备的多层精细线路板具有更好的质量。

45.在一些实施方式中,硅烷偶联处理的温度为20~30℃,硅烷偶联剂浓度为0.5~2.0g/l。

46.可以理解的是,在防氧化处理和硅烷偶联处理之间还可以包括水洗处理,水洗处理可以洗去铜箔表面的防氧化剂,提高硅烷偶联处理的处理效果。

47.进一步地,将经硅烷偶联处理后的铜箔置于180

‑

200℃的氛围中进行干燥处理,烘干铜箔表面残留的溶剂,得到综合性能更好的铜箔。

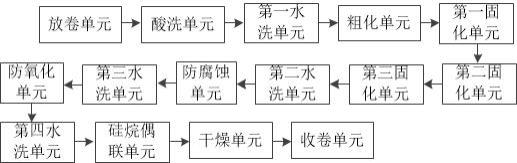

48.图1为本发明一些实施方式中加工铜箔的装置。如图1所示,加工铜箔的装置包括依次连接的放卷单元、酸洗单元、第一水洗单元、粗化单元、第一固化单元、第二固化单元、第三固化单元、第二水洗单元、防腐蚀单元、第三水洗单元、防氧化单元、第四水洗单元、硅烷偶联单元、干燥单元和收卷单元;加工铜箔的装置还包括传送单元;初始铜箔在传送单元的传送下,经放卷单元放卷,依次经过酸洗单元、第一水洗单元、粗化单元、第一固化单元、第二固化单元、第三固化单元、第二水洗单元、防腐蚀单元、第三水洗单元、防氧化单元、第四水洗单元、硅烷偶联单元、干燥单元和收卷单元。

49.本发明中,将酸洗单元、第一水洗单元、粗化单元、第一固化单元、第二固化单元、第三固化单元、第二水洗单元、防腐蚀单元、第三水洗单元、防氧化单元、第四水洗单元和硅烷偶联单元称为功能单元。本发明中,以酸洗单元为例,示例性说明功能单元的结构,本发明的酸洗单元可以包括酸洗槽,酸洗槽用于容置酸洗溶液。

50.本发明的传送单元包括n个子传送单元,n大于等于1,子传送单元可以为传送带和/或传送辊。本发明中,在每个功能单元内设置一个子传送单元,任意相邻的两个功能单元之间设置子传送单元,放卷单元与与其相邻的功能单元之间设置子传送单元,干燥单元与与其相邻的功能单元之间设置子传送单元,干燥单元与收卷单元之间设置子传送单元,子传送单元之间依次连接,带动初始铜箔移动。本发明不限定传送单元的传送速度,在一些实施方式中,传送速度可以为15

‑

35m/min。

51.具体地,初始铜箔在传送单元的传送下,经放卷单元放卷,在传送单元的传送下进入酸洗单元,经酸洗溶液进行酸洗处理,去除初始铜箔表面的氧化物;经酸洗处理后的初始铜箔在传送单元的传送下进入第一水洗单元进行水洗处理,洗去表面残留的酸洗溶液;接着在传送单元的传送下进入粗化单元,经粗化液进行粗化处理,得到粗化铜箔;粗化铜箔在传送单元的传送下进入第一固化单元,经第一固化液进行第一固化处理,得到第一固化铜箔;第一固化铜箔在传送单元的传送下进入第二固化单元,经第二固化液进行固化处理,得到第二固化铜箔;第二固化铜箔在传送单元的传送下进入第三固化单元,经第三固化液进行第三固化处理;在传送单元的传送下进入第二水洗单元进行水洗处理,洗去第三固化液;接着在传送单元的传送下进入防腐蚀单元,经防腐蚀溶液进行防腐蚀处理,得到防腐蚀性能的铜箔;具有防腐蚀性能的铜箔在传送单元的传送下,进入第三水洗单元进行水洗处理,洗去铜箔表面的防腐蚀溶液;接着进在传送单元的传送下,进入防氧化单元,经防氧化剂进行防氧化处理,得到具有防氧化性能的铜箔;具有防氧化性能的铜箔在传送单元的传送下进入第四水洗单元进行水洗处理,洗去铜箔表面的防氧化剂;接着在传送单元的传送下进入硅烷偶联单元,经硅烷偶联剂进行硅烷偶联处理,进一步提高铜箔的防氧化性;经硅烷偶联处理后的铜箔在传送单元的传送下进入干燥单元进行干燥处理,烘干铜箔表面残留的溶剂;最后经传送单元传送进入收卷单元,对获得的铜箔进行收卷。

52.本发明的第二方面提供一种铜箔,通过上述的加工方法加工得到。

53.本发明的铜箔表面镀层牢固,在使用过程中,几乎不会产生铜粉,能够用于制备高质量的多层精细线路板。

54.以下,结合具体的实施例对本发明的技术方案进行进一步说明。

55.实施例1本实施例的铜箔的加工方法包括以下步骤:

1)酸洗处理将初始铜箔置于传送单元之上,在传送单元的传送下,初始铜箔进入酸洗单元,使用酸洗溶液对初始铜箔进行酸洗处理;其中,初始铜箔的厚度为35μm,传送单元的传送速度为22m/min;温度为35℃;酸洗溶液为硫酸铜溶液,酸洗溶液中:硫酸的浓度为150g/l,铜离子的浓度为25g/l。

56.2)粗化处理经酸洗处理后的初始铜箔在传送单元的传送下进入粗化单元,利用粗化液对酸洗后的初始铜箔进行电镀,得到粗化铜箔;其中,电流密度为30a/dm2,温度为30℃;粗化液为硫酸铜溶液,粗化液中:硫酸的浓度为115g/l,铜离子的浓度为12.5g/ l,氯离子的浓度为15mg/ l。

57.3)第一固化处理粗化铜箔在传送单元的传送下进入第一固化单元,利用第一固化液对粗化铜箔进行电镀,得到第一固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第一固化液为硫酸铜溶液,第一固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/ l。

58.4)第二固化处理第一固化铜箔在传送单元的传送下进入第二固化单元,利用第二固化液对第一固化铜箔进行电镀,得到第二固化铜箔;其中,电流密度为70a/dm2,温度为45℃;第二固化液为硫酸铜溶液,第二固化液中:铜离子的浓度为75g/ l,硫酸的浓度为100g/ l。

59.5)第三固化处理第二固化铜箔在传送单元的传送下进入第三固化单元,利用第三固化液对第二固化铜箔进行电镀;其中,电流密度为70a/dm2,温度为45℃;第三固化液为硫酸铜溶液,第三固化液中:铜离子的浓度为75g/ l,硫酸的浓度为100g/ l。

60.6)防腐蚀处理经第三固化处理后的铜箔在传送单元的传送下进入防腐蚀处理单元,利用防腐蚀溶液进行防腐蚀处理,得到防腐蚀的铜箔;其中,电流密度为5.5a/dm2,温度为35℃;防腐蚀溶液为硫酸锌溶液,防腐蚀溶液中:锌离子的浓度为6g/ l,焦磷酸钾的浓度为150g/ l,且防腐蚀溶液的ph为9.5。

61.7)防氧化处理防腐蚀的铜箔在传送单元的传送下进入防氧化处理单元,利用防氧化剂对防腐蚀的铜箔进行防氧化处理,得到防氧化的铜箔;其中,电流密度为6.5a/dm2, 温度为35℃;防氧化剂为铬酸酐溶液,防氧化剂中:六价铬离子的浓度为3.5g/ l,且防氧化剂的ph为11。

62.8)硅烷偶联处理防氧化的铜箔在传送单元的传送下进入硅烷偶联单元,利用硅烷偶联剂对防氧化

的铜箔进行硅烷偶联处理;其中,温度为25℃,硅烷偶联剂的浓度为1.25g/l。

63.9)干燥处理经硅烷偶联处理后的铜箔在传送单元的传送下进入干燥单元进行干燥处理,得到铜箔;其中,温度为190℃。

64.实施例2本实施例的铜箔的加工方法包括以下步骤:1)酸洗处理将初始铜箔置于传送单元之上,在传送单元的传送下,初始铜箔进入酸洗单元,使用酸洗溶液对初始铜箔进行酸洗处理;其中,初始铜箔的厚度为35μm,传送单元的传送速度为22m/min;温度为35℃;酸洗溶液为硫酸铜溶液,酸洗溶液中:硫酸的浓度为150g/l,铜离子的浓度为25g/l。

65.2)粗化处理经酸洗处理后的初始铜箔在传送单元的传送下进入粗化单元,利用粗化液对酸洗后的初始铜箔进行电镀,得到粗化铜箔;其中,电流密度为30a/dm2,温度为30℃;粗化液为硫酸铜溶液,粗化液中:硫酸的浓度为115g/l,铜离子的浓度为12.5g/ l,氯离子的浓度为15mg/ l。

66.3)第一固化处理粗化铜箔在传送单元的传送下进入第一固化单元,利用第一固化液对粗化铜箔进行电镀,得到第一固化铜箔;其中,电流密度为30a/dm2,温度为50℃;第一固化液为硫酸铜溶液,第一固化液中:铜离子的浓度为35g/l,硫酸的浓度为70g/ l。

67.4)第二固化处理第一固化铜箔在传送单元的传送下进入第二固化单元,利用第二固化液对第一固化铜箔进行电镀,得到第二固化铜箔;其中,电流密度为70a/dm2,温度为50℃;第二固化液为硫酸铜溶液,第二固化液中:铜离子的浓度为65g/ l,硫酸的浓度为70g/ l。

68.5)第三固化处理第二固化铜箔在传送单元的传送下进入第三固化单元,利用第三固化液对第二固化铜箔进行电镀;其中,电流密度为70a/dm2,温度为50℃;第三固化液为硫酸铜溶液,第三固化液中:铜离子的浓度为65g/ l,硫酸的浓度为70g/ l。

69.6)防腐蚀处理经第三固化处理后的铜箔在传送单元的传送下进入防腐蚀处理单元,利用防腐蚀溶液进行防腐蚀处理,得到防腐蚀的铜箔;其中,电流密度为5.5a/dm2,温度为35℃;防腐蚀溶液为硫酸锌溶液,防腐蚀溶液

中:锌离子的浓度为6g/ l,焦磷酸钾的浓度为150g/ l,且防腐蚀溶液的ph为9.5。

70.7)防氧化处理防腐蚀的铜箔在传送单元的传送下进入防氧化处理单元,利用防氧化剂对防腐蚀的铜箔进行防氧化处理,得到防氧化的铜箔;其中,电流密度为6.5a/dm2, 温度为35℃;防氧化剂为铬酸酐溶液,防氧化剂中:六价铬离子的浓度为3.5g/ l,且防氧化剂的ph为11。

71.8)硅烷偶联处理防氧化的铜箔在传送单元的传送下进入硅烷偶联单元,利用硅烷偶联剂对防氧化的铜箔进行硅烷偶联处理;其中,温度为25℃,硅烷偶联剂的浓度为1.25g/l。

72.9)干燥处理经硅烷偶联处理后的铜箔在传送单元的传送下进入干燥单元进行干燥处理,得到铜箔;其中,温度为190℃。

73.对比例1本对比例的铜箔的加工方法包括以下步骤:1)酸洗处理将初始铜箔置于传送单元之上,在传送单元的传送下,初始铜箔进入酸洗单元,使用酸洗溶液对初始铜箔进行酸洗处理;其中,初始铜箔的厚度为35μm,传送单元的传送速度为22m/min;温度为35℃;酸洗溶液为硫酸铜溶液,酸洗溶液中:硫酸的浓度为150g/l,铜离子的浓度为25g/l。

74.2)第一粗化处理经酸洗处理后的初始铜箔在传送单元的传送下进入第一粗化单元,利用第一粗化液对酸洗后的初始铜箔进行电镀,得到第一粗化铜箔;其中,电流密度为30a/dm2,温度为30℃;第一粗化液为硫酸铜溶液,第一粗化液中:硫酸的浓度为115g/l,铜离子的浓度为12.5g/ l,氯离子的浓度为15mg/l。

75.3)第二粗化处理将第一粗化铜箔在传送单元的传送下进入第二粗化单元,利用第二粗化液对第一粗化铜箔进行第二粗化处理,得到第二粗化铜箔;其中,电流密度为30a/dm2,温度为30℃;第二粗化液为硫酸铜溶液,第二粗化液中:硫酸的浓度为115g/l,铜离子的浓度为12.5g/l,氯离子的浓度为15mg/l。

76.4)第一固化处理第二粗化铜箔在传送单元的传送下进入第一固化单元,利用第一固化液对第二粗化铜箔进行电镀,得到第一固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第一固化液为硫酸铜溶液,第一固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

77.5)第二固化处理第一固化铜箔在传送单元的传送下进入第二固化单元,利用第二固化液对第一固化铜箔进行电镀,得到第二固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第二固化液为硫酸铜溶液,第二固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

78.6)防腐蚀处理经第二固化铜箔在传送单元的传送下进入防腐蚀处理单元,利用防腐蚀溶液对第二固化铜箔进行防腐蚀处理,得到防腐蚀的铜箔;其中,电流密度为5.5a/dm2,温度为35℃;防腐蚀溶液为硫酸锌溶液,防腐蚀溶液中:锌离子的浓度为6g/l,焦磷酸钾的浓度为150g/l,且防腐蚀溶液的ph为9.5。

79.7)防氧化处理防腐蚀的铜箔在传送单元的传送下进入防氧化处理单元,利用防氧化剂对防腐蚀的铜箔进行防氧化处理,得到防氧化的铜箔;其中,电流密度为6.5a/dm2, 温度为35℃;防氧化剂为铬酸酐溶液,防氧化剂中:六价铬离子的浓度为3.5g/l,且防氧化剂的ph为11。

80.8)硅烷偶联处理防氧化的铜箔在传送单元的传送下进入硅烷偶联单元,利用硅烷偶联剂对防氧化的铜箔进行硅烷偶联处理;其中,温度为25℃,硅烷偶联剂的浓度为1.25g/l。

81.9)干燥处理经硅烷偶联处理后的铜箔在传送单元的传送下进入干燥单元进行干燥处理,得到铜箔;其中,温度为190℃。

82.对比例2本对比例的铜箔的加工方法包括以下步骤:1)酸洗处理将初始铜箔置于传送单元之上,在传送单元的传送下,初始铜箔进入酸洗单元,使用酸洗溶液对初始铜箔进行酸洗处理;其中,初始铜箔的厚度为35μm,传送单元的传送速度为22m/min;温度为35℃;酸洗溶液为硫酸铜溶液,酸洗溶液中:硫酸的浓度为150g/l,铜离子的浓度为25g/l。

83.2)第一粗化处理经酸洗处理后的初始铜箔在传送单元的传送下进入第一粗化单元,利用第一粗化液对酸洗后的初始铜箔进行电镀,得到第一粗化铜箔;其中,电流密度为30a/dm2,温度为30℃;第一粗化液为硫酸铜溶液,第一粗化液中:硫酸的浓度为115g/l,铜离子的浓度为12.5g/ l,氯离子的浓度为15mg/l。

84.3)第一固化处理第二粗化铜箔在传送单元的传送下进入第一固化单元,利用第一固化液对第二粗

化铜箔进行电镀,得到第一固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第一固化液为硫酸铜溶液,第一固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

85.4)第二粗化处理将第一粗化铜箔在传送单元的传送下进入第二粗化单元,利用第二粗化液对第一粗化铜箔进行第二粗化处理,得到第二粗化铜箔;其中,电流密度为30a/dm2,温度为30℃;第二粗化液为硫酸铜溶液,第二粗化液中:硫酸的浓度为115g/l,铜离子的浓度为12.5g/l,氯离子的浓度为15mg/l。

86.5)第二固化处理第一固化铜箔在传送单元的传送下进入第二固化单元,利用第二固化液对第一固化铜箔进行电镀,得到第二固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第二固化液为硫酸铜溶液,第二固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

87.6)第三固化处理第一固化铜箔在传送单元的传送下进入第二固化单元,利用第二固化液对第一固化铜箔进行电镀,得到第二固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第二固化液为硫酸铜溶液,第二固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

88.7)第四固化处理第一固化铜箔在传送单元的传送下进入第二固化单元,利用第二固化液对第一固化铜箔进行电镀,得到第二固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第二固化液为硫酸铜溶液,第二固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

89.8)防腐蚀处理经第二固化铜箔在传送单元的传送下进入防腐蚀处理单元,利用防腐蚀溶液对第二固化铜箔进行防腐蚀处理,得到防腐蚀的铜箔;其中,电流密度为5.5a/dm2,温度为35℃;防腐蚀溶液为硫酸锌溶液,防腐蚀溶液中:锌离子的浓度为6g/l,焦磷酸钾的浓度为150g/l,且防腐蚀溶液的ph为9.5。

90.9)防氧化处理防腐蚀的铜箔在传送单元的传送下进入防氧化处理单元,利用防氧化剂对防腐蚀的铜箔进行防氧化处理,得到防氧化的铜箔;其中,电流密度为6.5a/dm2, 温度为35℃;防氧化剂为铬酸酐溶液,防氧化剂中:六价铬离子的浓度为3.5g/l,且防氧化剂的ph为11。

91.10)硅烷偶联处理防氧化的铜箔在传送单元的传送下进入硅烷偶联单元,利用硅烷偶联剂对防氧化的铜箔进行硅烷偶联处理;其中,温度为25℃,硅烷偶联剂的浓度为1.25g/l。

92.11)干燥处理

经硅烷偶联处理后的铜箔在传送单元的传送下进入干燥单元进行干燥处理,得到铜箔;其中,温度为190℃。

93.对比例3本对比例的铜箔的加工方法包括以下步骤:1)酸洗处理将初始铜箔置于传送单元之上,在传送单元的传送下,初始铜箔进入酸洗单元,使用酸洗溶液对初始铜箔进行酸洗处理;其中,初始铜箔的厚度为35μm,传送单元的传送速度为22m/min;温度为35℃;酸洗溶液为硫酸铜溶液,酸洗溶液中:硫酸的浓度为150g/l,铜离子的浓度为25g/l。

94.2)第一粗化处理经酸洗处理后的初始铜箔在传送单元的传送下进入第一粗化单元,利用第一粗化液对酸洗后的初始铜箔进行电镀,得到第一粗化铜箔;其中,电流密度为30a/dm2,温度为30℃;第一粗化液为硫酸铜溶液,第一粗化液中:硫酸的浓度为115g/l,铜离子的浓度为12.5g/ l,氯离子的浓度为15mg/l。

95.3)第一固化处理第二粗化铜箔在传送单元的传送下进入第一固化单元,利用第一固化液对第二粗化铜箔进行电镀,得到第一固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第一固化液为硫酸铜溶液,第一固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

96.4)第二粗化处理将第一粗化铜箔在传送单元的传送下进入第二粗化单元,利用第二粗化液对第一粗化铜箔进行第二粗化处理,得到第二粗化铜箔;其中,电流密度为30a/dm2,温度为30℃;第二粗化液为硫酸铜溶液,第二粗化液中:硫酸的浓度为115g/l,铜离子的浓度为12.5g/l,氯离子的浓度为15mg/l。

97.5)第二固化处理第一固化铜箔在传送单元的传送下进入第二固化单元,利用第二固化液对第一固化铜箔进行电镀,得到第二固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第二固化液为硫酸铜溶液,第二固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

98.6)第三固化处理第一固化铜箔在传送单元的传送下进入第二固化单元,利用第二固化液对第一固化铜箔进行电镀,得到第二固化铜箔;其中,电流密度为30a/dm2,温度为45℃;第二固化液为硫酸铜溶液,第二固化液中:铜离子的浓度为40g/l,硫酸的浓度为100g/l。

99.7)防腐蚀处理

经第二固化铜箔在传送单元的传送下进入防腐蚀处理单元,利用防腐蚀溶液对第二固化铜箔进行防腐蚀处理,得到防腐蚀的铜箔;其中,电流密度为5.5a/dm2,温度为35℃;防腐蚀溶液为硫酸锌溶液,防腐蚀溶液中:锌离子的浓度为6g/l,焦磷酸钾的浓度为150g/l,且防腐蚀溶液的ph为9.5。

100.8)防氧化处理防腐蚀的铜箔在传送单元的传送下进入防氧化处理单元,利用防氧化剂对防腐蚀的铜箔进行防氧化处理,得到防氧化的铜箔;其中,电流密度为6.5a/dm2, 温度为35℃;防氧化剂为铬酸酐溶液,防氧化剂中:六价铬离子的浓度为3.5g/l,且防氧化剂的ph为11。

101.9)硅烷偶联处理防氧化的铜箔在传送单元的传送下进入硅烷偶联单元,利用硅烷偶联剂对防氧化的铜箔进行硅烷偶联处理;其中,温度为25℃,硅烷偶联剂的浓度为1.25g/l。

102.10)干燥处理经硅烷偶联处理后的铜箔在传送单元的传送下进入干燥单元进行干燥处理,得到铜箔;其中,温度为190℃。

103.对实施例和对比例制得的铜箔进行表征,1)扫描电子显微镜(sem)使用sem观察实施例和对比例制得的铜箔的表面。图2为本发明实施例1中制得的铜箔的表面sem图;图3为本发明实施例2中制得的铜箔的sem图;图4为本发明对比例1中制得的铜箔的表面sem图;图5为本发明对比例2中制得的铜箔的表面sem图;图6为本发明对比例3中制得的铜箔的表面sem图。从图2

‑

6可以看出,本发明实施例制备的铜箔的表面具有树叶状结构,并且铜箔表面的细小颗粒更加精细。2)铜粉测试在铜箔的表面放置30平方厘米大的滤纸,在滤纸的表面放置500g砝码,使滤纸在铜箔表面移动,当滤纸才铜箔表面往返移动后,使用金相显微镜观察铜箔表面的铜粉脱落情况。

104.经观察,实施例1制备的铜箔表面具有5个小于30μm的铜粉,无大于30μm的铜粉;实施例2制备的铜箔表面具有10个小于30μm的铜粉,3个大于30μm的铜粉;对比例1制备的铜箔的表面具有23个小于30μm的铜粉,8个大于30μm的铜粉;对比例2制备的铜箔的表面具有12个小于30μm的铜粉,6个大于30μm的铜粉;对比例3制备的铜箔的表面具有18个小于30μm的铜粉,5个大于30μm的铜粉。说明本发明实施例1制备的铜箔的表面更加牢固。

105.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1