一种印制线路板的电镀沉铜工艺的制作方法

1.本发明涉及印制线路板制作技术领域,具体为一种印制线路板的电镀沉铜工艺。

背景技术:

2.线路板可称为印刷线路板或印刷电路板,英文名称为(printed circuit board)pcb、(flexible printed circuit board)fpc线路板(fpc线路板又称柔性线路板柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板,具有配线密度高、重量轻、厚度薄、弯折性好的特点。在生产过程中,软硬结合板经过电镀、沉铜、压合等工序,按相关工艺要求组合在一起,进而形成的具有pcb特性的线路板。而在传统的线路板电镀沉铜工艺中,高纵横比通孔的电镀,在多层pcb板制造工艺中是个关键,由于板厚度与孔径之比的数据高出5:1,要使pcb镀铜层能均匀的全部覆盖在孔壁内难度是很大的。由于孔径小、高深度使通孔在整个处理过程都很难达到工艺要求。最容易发生质量问题的工步就是除环氧钻污即凹蚀,使凹蚀的微蚀深度很难控制,因为孔径小又深凹蚀液很难顺利地通过整个孔内,有的首先接触的环氧树脂部分发生凹蚀,等到全部被凹蚀液浸到时,越先的部位凹蚀深度超标,露出玻璃纤维。形成空洞使后来的沉铜无法覆盖全部,就会出现空洞现象。第二就是沉铜过程中,溶液的交换受阻,更换新鲜沉铜液就很困难,使沉铜的覆盖率大降低。第三就是电镀的分散能力达不到工艺要求,很容易使一部分的沉铜层被溶解掉,形成空洞或无pcb镀铜层等造成的。

技术实现要素:

3.本发明的目的在于提供一种印制线路板的电镀沉铜工艺,以解决上述背景技术中提出的问题。为实现上述目的,本发明提供如下技术方案:一种印制线路板的电镀沉铜工艺,包括以下步骤:

4.s1、对线路板进行钻孔、磨板和除胶渣处理;

5.s2、对线路板进行初次沉铜预处理;

6.s3、对线路板进行初次沉铜;

7.s4、对线路板进行二次沉铜预处理;

8.s5、对线路板进行二次沉铜;

9.s6、对线路板进行全板电镀闪镀,是线路板孔内铜层厚度整体达到4-6um;

10.s7、对线路板进行三次沉铜预处理;

11.s8、对线路板进行三次沉铜;

12.s9、对线路板进行全板电镀加厚铜处理。

13.优选的,所述步骤s1具体包括:

14.首先对线路板进行钻孔,钻孔后去除在外层铜箔上的毛刺,通过磨板进行孔口清洁,最后进行除胶渣处理。

15.优选的,所述步骤s2具体包括:

16.s21、除油:去除残留在线路板孔内或铜箔上的油污和油脂;

17.s22、水洗:将除油时残留在板面或孔中的除油剂洗掉;

18.s23、微蚀:对线路板铜面进行粗化处理,提高化学铜与基材铜的结合力;

19.s24、速化处理:提高线路板的化学沉铜速度,降低反应时间。

20.优选的,所述步骤s4的预处理操作与所述步骤s2相同,且所述步骤s4中微蚀处理指标为:将线路板孔口处内铜层厚度微蚀掉1um。

21.优选的,所述步骤s7的预处理操作与所述步骤s2相同,且所述步骤s7中微蚀处理指标为:将线路板孔口处内铜层厚度微蚀掉0.5-1um。

22.优选的,所述步骤s3具体包括:

23.将线路板固定在插板架上,且保持相邻线路板之间的间距不小于2cm,然后控制插板架沿着垂直线路板板面的方向在沉铜药水中上下摆动,摆动6-8分钟后停止摆动,静置至线路板孔口处沉铜厚度达到3um时取出。

24.优选的,所述步骤s5具体包括:

25.将线路板重新固定在插板架上,且保持相邻线路板之间的间距不小于2cm,然后控制插板架沿着线路板板面的方向在沉铜药水中上下摆动,摆动3-5分钟后停止摆动,静置至线路板孔口处沉铜厚度增加0.3-0.5um时取出。

26.优选的,所述步骤s8具体包括:

27.将线路板重新固定在插板架上,且保持相邻线路板之间的间距不小于2cm,然后控制插板架沿着线路板板面的方向在沉铜药水中左右摆动,摆动2-4分钟后停止摆动,静置1分钟后取出。

28.优选的,当线路板的纵横比不超过8:1时,所述插板架在沉铜药水中左右摆动的弧度为60

°‑

100

°

;当线路板的纵横比超过8:1时,所述插板架在沉铜药水中左右摆动的弧度为100

°‑

140

°

。

29.优选的,所述沉铜药水所在的反应槽内设置有振动马达,所述振动马达的功率设定为80w,振动周期为每隔10秒振动10秒。

30.与现有技术相比,本发明的有益效果是:

31.(1)本发明解决了高纵横比线路板通孔孔径小、高深度难以达到电镀沉铜工艺要求的难题,通过三次沉铜处理完全排出气泡,降低沉铜液更换难度,大大提高沉铜覆盖率,从而能使高纵横比孔径内壁电pcb镀铜层厚度更加均匀;

32.(2)本发明采用三次沉铜,三种方式浸泡线路板的方式,结合脉冲式振动马达使得线路板钻孔内部均匀的接触沉铜药水,并通过三次预处理微蚀孔口处过多的沉铜覆盖,提高电镀的分散能力,防止孔口处的凹蚀深度超标,露出玻璃纤维,同时全覆盖钻孔孔口与孔内部,防止出现空洞现象。

附图说明

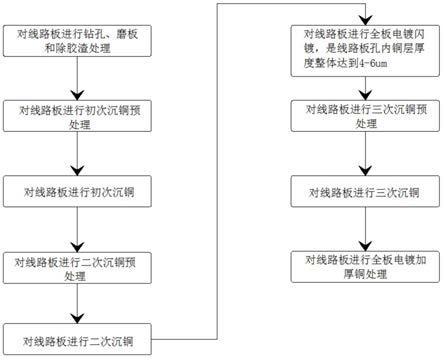

33.图1为本发明一实施方式的整体流程示意图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.请参阅图1,本发明提供一种技术方案:一种印制线路板的电镀沉铜工艺,包括以下步骤:

36.s1、对线路板进行钻孔、磨板和除胶渣处理;

37.s2、对线路板进行初次沉铜预处理;

38.s3、对线路板进行初次沉铜;

39.s4、对线路板进行二次沉铜预处理;

40.s5、对线路板进行二次沉铜;

41.s6、对线路板进行全板电镀闪镀,是线路板孔内铜层厚度整体达到4-6um;通过短时间大电流镀可以迅速为线路板表面镀上一层镀层,以便以后正常电镀。

42.s7、对线路板进行三次沉铜预处理;

43.s8、对线路板进行三次沉铜;

44.s9、对线路板进行全板电镀加厚铜处理。

45.作为本发明一优选实施方案,所述步骤s1具体包括:首先对线路板进行钻孔,钻孔后去除在外层铜箔上的毛刺,通过磨板进行孔口清洁,最后进行除胶渣处理,以去除钻孔时产生的污物。

46.作为本发明一优选实施方案,所述步骤s2具体包括:

47.s21、除油:去除残留在线路板孔内或铜箔上的油污和油脂;

48.s22、水洗:将除油时残留在板面或孔中的除油剂洗掉;

49.s23、微蚀:对线路板铜面进行粗化处理,提高化学铜与基材铜的结合力;

50.s24、速化处理:提高线路板的化学沉铜速度,降低反应时间。

51.作为本发明一优选实施方案,所述步骤s4的预处理操作与所述步骤s2相同,且所述步骤s4中微蚀处理指标为:将线路板孔口处内铜层厚度微蚀掉1um。

52.作为本发明一优选实施方案,所述步骤s7的预处理操作与所述步骤s2相同,且所述步骤s7中微蚀处理指标为:将线路板孔口处内铜层厚度微蚀掉0.5-1um。

53.具体地,通过不断微蚀掉孔口处富集的铜离子,可以有效防止孔口处的凹蚀深度超标,露出玻璃纤维,同时保持孔口处的流通,使得沉铜药水可以均匀地在线路板钻孔内流动,有利于提高沉铜覆盖率。更具体地说,在二次沉铜预处理时,由于初次沉铜时间长,且采用横向的上下摆动方式,孔口处沉铜厚度高,孔内部的沉铜厚度低,在预处理时需微蚀较多的内铜厚度;而在三次沉铜预处理时,孔内部的沉铜厚度基本达到要求,此时则不应过多微蚀孔口处的沉铜厚度。

54.作为本发明一优选实施方案,所述步骤s3具体包括:将线路板固定在插板架上,且保持相邻线路板之间的间距不小于2cm,然后控制插板架沿着垂直线路板板面的方向在沉铜药水中上下摆动,摆动6-8分钟后停止摆动,静置至线路板孔口处沉铜厚度达到3um时取出。可以理解,在本发明实施例中,初次沉铜处理采用横向摆放线路板并在沉铜药水中上下摆动,保持沉铜药水自下而上以及自上而下地流经线路板钻孔,在竖直方向上初步进行沉铜处理,同时,上下摆动6-8分钟可以充分将孔口处的气泡排出,防止气泡的堆积影响铜离

子的附着,静置至表面沉铜达到3um时则可以捞出准备进行二次沉铜,值得注意的是,此时线路板孔内部的沉铜厚度并没有达到3um。值得说明的是,本发明所提及的厚度要求均采用间隔测量的方式确定沉铜厚度,沉铜时间以及沉铜药水的浓度均可以视情况进行设置,此处不做赘述。

55.作为本发明一优选实施方案,所述步骤s5具体包括:将线路板重新固定在插板架上,且保持相邻线路板之间的间距不小于2cm,然后控制插板架沿着线路板板面的方向在沉铜药水中上下摆动,摆动3-5分钟后停止摆动,静置至线路板孔口处沉铜厚度增加0.3-0.5um时取出。可以理解,在本发明实施例中,二次沉铜的目的在于进一步去除孔口及孔内部残留的气泡,并水平方向上进行二次沉铜处理,静置至表面沉铜达到增加0.3-0.5um时则可以捞出准备进行三次沉铜,此时线路板孔内部的沉铜厚度大于初次沉铜后的沉铜厚度,但仍小于孔口处的沉铜厚度。

56.作为本发明一优选实施方案,所述步骤s8具体包括:将线路板重新固定在插板架上,且保持相邻线路板之间的间距不小于2cm,然后控制插板架沿着线路板板面的方向在沉铜药水中左右摆动,摆动2-4分钟后停止摆动,静置1分钟后取出。可以理解,在本发明实施例中,三次沉铜处理采用圆周式摆动的方式进行铜离子的附着,使得沉铜药水可以充分进出线路板孔,保证孔内部的均匀覆盖,同时,根据纵横比的不同,在摆动角度上也有所不同,在纵横比不超过8:1,如5:1的线路板时,则摆动弧度小,反之则摆动弧度大,配合振动马达可可以达到充分覆盖的效果。

57.作为本发明一优选实施方案,当线路板的纵横比不超过8:1时,所述插板架在沉铜药水中左右摆动的弧度为60

°‑

100

°

;当线路板的纵横比超过8:1时,所述插板架在沉铜药水中左右摆动的弧度为100

°‑

140

°

。

58.作为本发明一优选实施方案,所述沉铜药水所在的反应槽内设置有振动马达,所述振动马达的功率设定为80w,振动周期为每隔10秒振动10秒,振动马达的设计可以振动沉铜药水,保持反应槽内部的沉铜药水保持一定的流动性,可以让沉铜药水充分沉浸在线路板的各个钻孔之间。

59.与现有技术相比,本发明的有益效果是:

60.(1)本发明解决了高纵横比线路板通孔孔径小、高深度难以达到电镀沉铜工艺要求的难题,通过三次沉铜处理完全排出气泡,降低沉铜液更换难度,大大提高沉铜覆盖率,从而能使高纵横比孔径内壁电pcb镀铜层厚度更加均匀;

61.(2)本发明采用三次沉铜,三种方式浸泡线路板的方式,结合脉冲式振动马达使得线路板钻孔内部均匀的接触沉铜药水,并通过三次预处理微蚀孔口处过多的沉铜覆盖,提高电镀的分散能力,防止孔口处的凹蚀深度超标,露出玻璃纤维,同时全覆盖钻孔孔口与孔内部,防止出现空洞现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1