一种电催化合成酰胺类有机小分子的装置

1.本实用新型涉及电催化酰胺类有机小分子合成装置,更加具体地说,涉及一种以甲酸以及氮氧化物为原料通过共还原反应合成有机小分子(甲酰胺),提供一种的电催化装置。

背景技术:

2.甲酰胺作为一种重要的基础化工原料,广泛应用于药业、工业、生物等领域。目前,甲酰胺的工业合成方法主要有两种。其一,将一氧化碳与氨气混合,以甲醇钠为催化剂,在高温高压(0.8~1.7mpa,348~353k)条件下,通过一锅法直接合成甲酰胺;其二,以一氧化碳和甲醇为原料,在甲醇钠存在下,高温、高压(10~30mpa,353~373k)下首先得到甲酸甲酯,与氨气进一步反应制得甲酰胺。后者,被广泛应用于目前甲酰胺合成的工业领域。然而,该工艺存在一系列重大问题难以突破:(1)一氧化碳的使用带来安全隐患;(2)甲酸钠作为腐蚀性强碱,使用过程中会给设备带来损害; (3)高温、高压的反应条件对设备要求极高(设备造价高昂、后期维护修理复杂),并且存在安全隐患;(4)高温、高压的反应条件能耗极高,并且伴随产生的污染性物质产生环境污染。这些生产方式不仅原料上不可持续,而且产生大量温室气体进一步导致环境的恶化。

3.因此,开发绿色、温和的合成工艺来制备酰胺类化合物成为了目前研究的焦点。近期研究发现,电化学合成过程中一般以h2o分子为氢源、常温、常压下即可发生,不需要提供危险性物质、不需要高温高压等严苛的反应条件。同时,电化学合成过程中,电子转移可实现剧烈的氧化以及还原过程,不需要强烈氧化剂、还原剂的使用,降低了反应的危险性。另外,电合成工艺可以实现小规模、分散性作业,可以节省大量运输费用和人力成本。因此,通过电化学工艺合成酰胺类化合物具有很大的研究价值和应用前景。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种电催化合成酰胺类有机小分子的装置,旨在以电化学工艺合成酰胺类化合物。

5.本实用新型的技术目的通过下述技术方案予以实现。

6.一种电催化合成酰胺类有机小分子的装置,包括反应装置、原料罐、三电极体系以及分离精馏塔,其中:

7.原料罐的出口通过管路与反应装置的进口相连,并在管路上设置输送泵,以控制原料的流速和/或流量;

8.ph传感器、温度传感器和压力传感器分别与反应装置相连,以监测反应装置内的ph、温度和压力;

9.在反应装置内设置阳极组件、阴极组件和参比电极组件,在阳极组件和阴极组件之间设置膜组件;阳极组件、阴极组件和参比电极组件组成三电极体系,与设置在反应装置外的外接电控设备相连;

10.在反应装置内设置搅拌部件;反应装置的第一出口通过管路与气体产物储罐相连;

11.反应装置的第二出口通过管路与分离精馏塔相连,分离精馏塔通过管路与第一收集塔和第二收集塔相连,以实现对反应物质的精馏分离,将目标产物酰胺类物质汇聚到第一收集塔,将副产品汇聚到第二收集塔。

12.在上述技术方案中,输送泵为蠕动泵。

13.在上述技术方案中,膜组件为nafion膜组件。

14.在上述技术方案中,外接电控设备为恒电位仪。

15.在上述技术方案中,参比电极组件为饱和甘汞电极、银氯化银电极或汞氧化汞电极。

16.在上述技术方案中,阳极组件为碳棒或者铂碳。

17.在上述技术方案中,阴极组件为铜片、铜网、泡沫铜、钼片、铁片、泡沫镍或者碳布。

18.在上述技术方案中,搅拌部件为机械搅拌桨或者磁力搅拌装置。

19.在上述技术方案中,搅拌部件设置在有产物生成的阴极组件一侧。

20.在上述技术方案中,分离精馏塔和原料罐相连,精馏分离出未参与反应的原料直接流回。

21.在上述技术方案中,在阴极、阳极两侧的反应装置上分别设置进口;在阴极一侧的反应装置上设置第二出口。

22.本实用新型的技术方案采用原料罐、电化学反应装置和分离装置相互配合的技术方案,使用三电极体系对原料进行恒电位反应,以电化学工艺合成酰胺类化合物,实现了原料利用的最大化,极大降低了原料成本。

附图说明

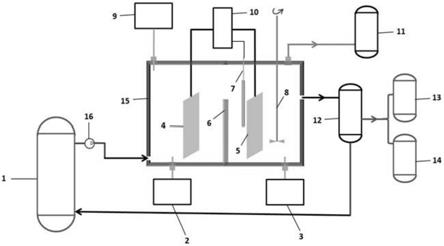

23.图1是本实用新型的结构示意图,其中1为原料罐,2为ph传感器,3为温度传感器,4 为阳极组件,5为阴极组件,6为nafion膜组件,7为参比电极组件,8为机械搅拌器,9 为压力传感器,10为恒电位仪,11为气体产物储罐,12为分离精馏塔,13为第一收集塔,14为第二收集塔,15为反应装置,16为可定量输送泵。

24.图2为本发明实施例中甲酸与亚硝酸钠为反应物电解后的核磁氢谱(nmr 1

h)谱图。

25.图3为本发明实施例中甲酸与亚硝酸钠为反应物电解后乙酸乙酯萃取后的气相质谱图。

具体实施方式

26.下面结合附图,对本实用新型的具体技术方案进行详细说明。

27.如附图1所示,本实用新型的一种电化学合成酰胺类有机小分子的装置,包括反应装置、原料罐、三电极体系以及分离精馏塔,其中:

28.原料罐的出口通过管路与反应装置的进口相连,并在管路上设置输送泵,以控制原料的流速和/或流量;

29.ph传感器、温度传感器和压力传感器分别与反应装置相连,以监测反应装置内的

ph、温度和压力,ph传感器、温度传感器监测反应装置内液体环境的ph和温度,压力传感器监测反应装置内的压力,如伴随反应进行而生产的氢气、氧气,降低整个装置的危险系数;

30.在反应装置内设置阳极组件、阴极组件和参比电极组件,在阳极组件和阴极组件之间设置nafion膜组件,将反应装置内电解液分隔为阴极电解液区域和阳极电解液区域;阳极组件、阴极组件和参比电极组件组成三电极体系,与设置在反应装置外的外接电控设备相连,由于反应选择恒电位反应,故选择恒电位仪作为外接电控设备;参比电极组件为饱和甘汞电极、银氯化银电极、汞氧化汞电极,阳极组件为碳棒或者铂碳(箔碳),阴极组件为铜片、铜网、泡沫铜、钼片、铁片、泡沫镍或者碳布,在恒电位反应中作为催化剂。

31.在反应装置内设置搅拌部件,以实现各个组分的均匀分布和反应,采用机械搅拌桨或者磁力搅拌装置,优选设置在有产物生成的阴极组件一侧;

32.反应装置的第一出口通过管路与气体产物储罐相连,以收集气体产物,如伴随反应进行而生产的氢气、氧气;

33.反应装置的第二出口通过管路与分离精馏塔相连,分离精馏塔通过管路与第一收集塔和第二收集塔相连,以实现对反应物质的精馏分离,将目标产物酰胺类物质汇聚到第一收集塔,将副产品汇聚到第二收集塔;为提升反应物的利用率,降低原料成本,将分离精馏塔和原料罐相连,将目标产物酰胺类物质汇聚到第一收集塔,将副产品汇聚到第二收集塔的同时,精馏分离出未参与反应的原料直接流回,实现了原料利用的最大化,极大降低了原料成本。

34.在反应装置内设置nafion膜组件(即质子交换膜),将反应装置内电解液分隔为阴极电解液区域和阳极电解液区域,实现两个区域内电解液的交互,在阴极(即工作电极) 一侧生成目标产物酰胺。

35.使用本实用新型的装置进行甲酰胺的制备,如下:

36.第一步,配制0.1m naoh水溶液,依此加入甲酸以及亚硝酸钠使其浓度分别为100、 200mm,以此作为电解液,即原料液,并存储与原料罐中。

37.第二步,运行可定量输送泵(如蠕动泵)并设定流速,将配置好的原料液自阴极、阳极两侧的反应装置的进口同时输送进入反应装置中;同时打开机械搅拌器,调节并设定转速为每分钟600转。

38.第三步,采用三电极体系—ag/agcl作为参比电极,碳棒作为对电极(阳极),铜网作为工作电极(阴极),选用恒电位法,工作电压设置为-0.4vvs.rhe进行长达10800s的恒电位电解反应。

39.第四步,在恒电位反应过程中,及时观察各个传感器数值并对此做出相应操作—(1) 压力传感器数值变大,说明伴随反应进行,生成的气体在反应装置中汇聚,产生危险,打开反应装置的第一出口,通过管路将气体导入气体产物储罐中;(2)温度或者ph值传感器发生变化,通过调整蠕动泵中设定的流速,以原料液的补充实现调节。

40.第五步,反应结束,关闭电源,反应装置的第二出口通过管路与分离精馏塔相连,分离精馏塔通过管路与第一收集塔和第二收集塔相连,以实现对反应物质的精馏分离,将目标产物酰胺类物质汇聚到第一收集塔,将副产品汇聚到第二收集塔,精馏分离出未参与反应的原料直接流回。

41.收集电解液,以氘代n,n-二甲基甲酰胺(dmso)为氘代试剂,进行水峰压制的核磁

氢谱测试,结果显示产物为甲酰胺,如附图2所示,将电解液使用乙酸乙酯萃取后进行,气相色谱-质谱分析(图3),结果也显示产物为甲酰胺,证明甲酸为碳源、亚硝酸钠为氮源,使用本实用新型装置能够实现甲酰胺的成功合成。

42.调整不同碳源、氮源以及工艺参数,均可使用本实用新型装置实现酰胺物质的制备。

43.以上对本实用新型做了示例性的描述,应该说明的是,在不脱离本实用新型的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1