覆Ag坯料、覆Ag坯料的制造方法及端子部件与流程

本发明涉及覆ag坯料及其制造方法等,尤其涉及作为用于车载用、民生用的电布线的连接器、开关、继电器等接点、端子部件的材料使用的覆ag坯料及其制造方法等。

背景技术:

1、以往,作为连接器、开关等接点、端子部件等的材料,使用根据电特性、焊接性等所需的特性而对铜或铜合金、不锈钢等相对廉价且耐腐蚀性、机械特性等优异的坯料实施了锡、银、金等的镀覆的镀覆材料。通过镀覆形成的金属覆膜与坯料的密合性优异,而且镀覆有制造成本低这样的优点。

2、对铜或铜合金、不锈钢等坯料实施了镀锡而得到的镀锡材虽然廉价,但在高温环境下的耐腐蚀性差。另外,对这些坯料实施了镀金的镀金材虽然耐腐蚀性优异、可靠性高,但原料成本增高。另一方面,对这些坯料实施了镀银的镀银材与镀金材相比廉价,与镀锡材相比耐腐蚀性优异。

3、另外,对于连接器、开关等接点、端子部件等的材料,还要求伴随连接器的插拔、开关滑动的耐磨耗性。

4、专利文献1公开了通过在坯料上形成有由择优取向面为{111}面的镀ag形成的表层的镀ag材,从而能够在维持高硬度(耐磨耗性)的状态下防止接触电阻的增加。同文献中公开了优选在坯料与表层之间形成由镍形成的基底层,通过该基底层能够提高坯料与表层的密合性。

5、另外,虽然使用镀ag材通过压制加工将端子等冲切成规定形状后,进行弯曲加工而成型为制品形状的情况较多,但有时在该弯曲加工时会产生裂纹从而材料发生断裂,或有时会产生坯料露出的裂纹从而坯料发生腐蚀,作为制品的寿命显著缩短。

6、关于这样的弯曲加工性,专利文献2公开了一种镀银材,其在由铜或铜合金形成的坯料的表面、或形成在坯料上的由铜或铜合金形成的基底层的表面形成有由银形成的表层,其中,表层的{200}面的x射线衍射强度相对于{111}面、{200}面、{220}面与{311}面的各自的x射线衍射强度之和所占的比例为40%以上。同文献公开了该镀银材的弯曲加工性良好,并且即使在高温环境下使用也能够抑制接触电阻的上升。

7、专利文献3公开了一种镀银层叠体,其特征在于,其为金属基材与镀银层的层叠体,前述镀银层具有在金属基材的表面形成的软质镀银层和在软质镀银层的表面形成的硬质镀银层,软质镀银层的维氏硬度比硬质镀银层的维氏硬度低30hv以上,且公开了该镀银层叠体兼顾优异的耐磨耗性和加工性。

8、专利文献4公开了如下内容:接点的接触部具有由铜或铜合金形成的基材、在基材上形成的第2镀层、和在第2镀层上形成的第1镀层,第1镀层由银或银合金形成,且具有90hv以下的维氏硬度,第2镀层由银或银合金形成,且具有100hv以上的维氏硬度。同文献公开了具有这种接点的连接器具有低的接触电阻。

9、现有技术文献

10、专利文献

11、专利文献1:日本特开2015-110833号公报

12、专利文献2:日本特开2013-76127号公报

13、专利文献3:日本特开2014-95139号公报

14、专利文献4:日本特开2016-15224号公报

技术实现思路

1、发明要解决的问题

2、如上所述,对于接点、端子部件等的材料,要求耐磨耗性和弯曲加工性之类的特性。

3、另外,近些年由于环境限制的问题,ev(电动汽车,electric vehicle)、phv(插电式混合动力汽车,plug-in hybrid vehicle)等电动车辆的需求增加,对于电动车辆的接点、端子部件的材料,从导电性、接触可靠性的观点出发,多将用由银形成的层覆盖的铜及铜基合金材料等用作基材。

4、在电动车辆中,考虑到其使用环境(通电所导致的焦耳热的产生等),要求坯料与银层之间、或者基底ni层与银层之间的耐热密合性优异。具体而言,存在如下课题:在形成有银层的连接器彼此接触(嵌合)的状态下进行加热后,将两者分离时希望在基材与银层之间或者在镍层与银层之间不会发生剥离。

5、专利文献1~4中公开的构成耐热密合性均不充分,另外,专利文献1、4中公开的构成的弯曲加工性也不充分。

6、因此,鉴于这样的现有问题,本发明的目的在于提供耐热密合性和弯曲加工性优异的覆银坯料及其制造方法。

7、用于解决问题的方案

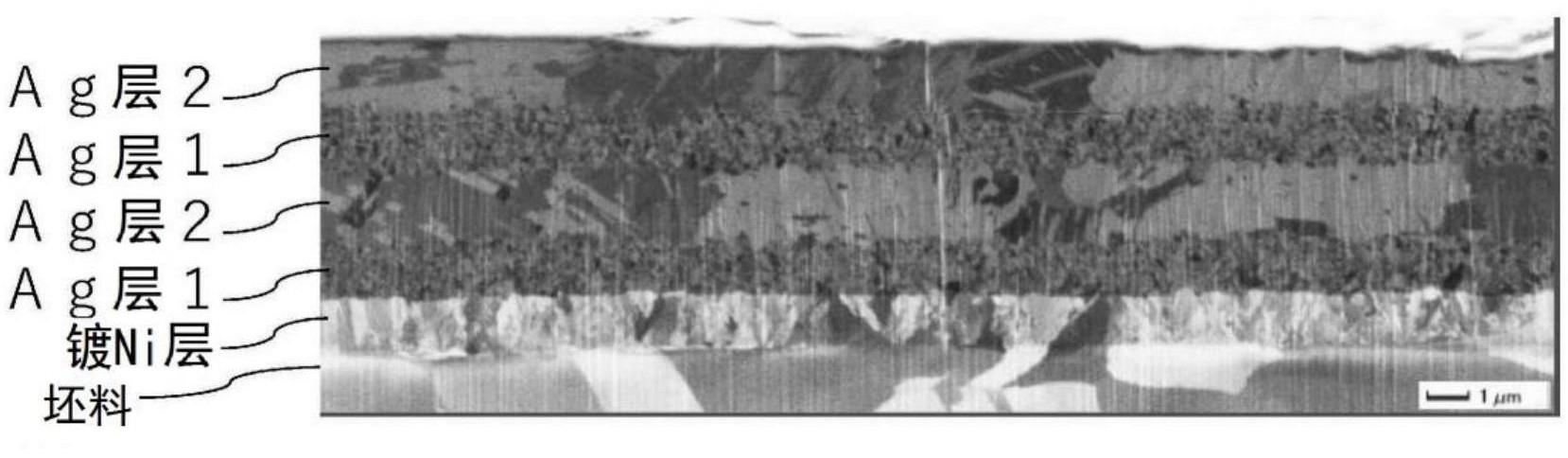

8、本发明的第1方式为一种覆ag坯料,其特征在于,

9、其具有坯料和形成在该坯料上的ag覆膜,

10、前述ag覆膜具有将平均晶粒直径相差3倍以上的ag层交替层叠至少3层而得到的ag层。

11、本发明的第2方式为根据第1方式所述的方式,其特征在于,

12、前述ag覆膜具有层叠4层以上的ag层。

13、本发明的第3方式为根据第1或第2方式所述的方式,其特征在于,

14、前述ag覆膜具有从靠近前述坯料的一侧起交替地层叠由平均晶粒直径小的ag形成的ag层1和由平均晶粒直径大于ag层1的ag形成的ag层2而得到的ag层。

15、本发明的第4方式为根据第3方式所述的方式,其特征在于,

16、前述ag层1的平均晶粒直径(面积平均粒径)为0.2μm以下。

17、本发明的第5方式为根据第3或第4方式所述的方式,其特征在于,

18、前述ag层2的平均晶粒直径(面积平均粒径)为0.3μm以上。

19、本发明的第6方式为根据第3~第5中任一项所述的方式,其特征在于,

20、前述ag层1的厚度为0.5~5μm。

21、本发明的第7方式为根据第3~第6中任一项所述的方式,其特征在于,

22、前述ag层2的厚度为0.5~5μm。

23、本发明的第8方式为根据第3~第7中任一项所述的方式,其特征在于,

24、前述ag层1的择优取向面为{111}面,前述ag层2的择优取向面为{100}面。

25、本发明的第9方式为根据第3~第8中任一项所述的方式,其特征在于,前述覆ag坯料的最表层由前述ag层2构成

26、本发明的第10方式为根据第1~第9中任一项所述的方式,其特征在于,

27、在前述坯料与前述ag覆膜之间形成有由ni形成的基底层。

28、本发明的第11方式为根据第1~第10中任一项所述的方式,其特征在于,

29、前述坯料由cu或cu合金形成。

30、本发明的第12方式为根据第1~第11中任一项所述的方式,其特征在于,

31、前述覆ag坯料的维氏硬度hv为100以上。

32、本发明的第13方式为一种覆ag坯料的制造方法,其特征在于,

33、在坯料上将平均晶粒直径相差3倍以上的ag层至少交替层叠3层,从而形成ag覆膜。

34、本发明的第14方式为根据第13方式所述的方式,其特征在于,

35、将前述ag层层叠4层以上来形成前述ag覆膜。

36、本发明的第15方式为根据第13或第14方式所述的方式,其特征在于,

37、在前述坯料上交替地形成由平均晶粒直径小的ag形成的ag层1和由平均晶粒直径大于ag层1的ag形成的ag层2。

38、本发明的第16方式为根据第15方式所述的方式,其特征在于,

39、将前述ag层1的平均晶粒直径(面积平均粒径)设为0.2μm以下。

40、本发明的第17方式为根据第15或第16方式所述的方式,其特征在于,

41、将前述ag层2的平均晶粒直径(面积平均粒径)设为0.3μm以上。

42、本发明的第18方式为根据第15~第17中任一项所述的方式,其特征在于,

43、将前述ag层1的厚度设为0.5~5μm。

44、本发明的第19方式为根据第15~第18中任一项所述的方式,其特征在于,

45、将前述ag层2的厚度设为0.5~5μm。

46、本发明的第20方式为根据第15~第19中任一项所述的方式,其特征在于,

47、将前述ag层1的择优取向面设为{111}面,将前述ag层2的择优取向面设为{100}面。

48、本发明的第21方式为根据第15~第20中任一项所述的方式,其特征在于,

49、作为前述覆ag坯料的最表层,形成前述ag层2。

50、本发明的第22方式为根据第15~第21中任一项所述的方式,其特征在于,

51、使用包含氰化银钾、氰化钾和硒氰酸钾的镀ag液1,在液温10~35℃、电流密度3~15a/dm2的条件下进行电镀,从而形成前述ag层1,

52、前述镀ag液1为包含如下成分的水溶液:

53、80~130g/l的银、

54、60~160g/l的氰化钾、和

55、50~80mg/l的硒。

56、本发明的第23方式为根据第22的方式所述的方式,其特征在于,

57、前述硒为55~70mg/l。

58、本发明的第24方式为根据第22或第23的方式所述的方式,其特征在于,

59、在前述镀ag液1中的氰化钾的浓度与电流密度的乘积为840g·a/l·dm2以下的条件下进行前述电镀。

60、本发明的第25方式为根据第15~第24中任一项所述的方式,其特征在于,

61、使用包含氰化银钾、氰化钾和硒氰酸钾的镀银液2,以液温10~40℃、电流密度3~10a/dm2进行电镀,从而形成前述ag层2,

62、前述镀银液2为包含如下成分的水溶液:

63、80~110g/l的银、

64、70~160g/l的氰化钾、和

65、1~15mg/l的硒。

66、本发明的第26方式为根据第13~第25中任一项所述的方式,其特征在于,在前述坯料上形成由ni形成的基底层,在该基底层上形成前述ag覆膜。

67、本发明的第27方式为根据第13~第26中任一项所述的方式,其特征在于,

68、前述坯料由cu或cu合金形成。

69、本发明的第28方式为一种端子部件,其特征在于,

70、将第1~第12中任一项所述的覆ag坯料用作构成材料。

71、发明的效果

72、本发明可以提供耐热密合性和弯曲加工性优异的覆银坯料及其制造方法。

- 还没有人留言评论。精彩留言会获得点赞!