一种基于电沉积法制备铜铁合金的方法与流程

1.本发明属于电化学沉积技术领域,具体涉及一种铜铁合金的电沉积制备方法,采用电化学沉积的方法在硫酸盐水溶液体系中连续制备出铜铁合金。

背景技术:

2.铜铁合金具有高强硬度、优良的导热性、耐磨性以及高抗弯强度,当铁含量大于30%时还具有非常优秀的磁学及电磁屏蔽性能。因此该合金应用前景十分广阔,例如铜铁合金板带可用于屏蔽罩、大尺寸oled背板、5g手机散热板、大尺寸led显示屏散热板、空调冷凝管、无线充电线路板等;铜铁合金杆、棒、丝等材料可用于电磁屏蔽线、高保真音频线、编织电磁屏蔽网、海水养殖网箱和射频线等;铜铁合金粉末可用于刹车片、吸波屏蔽涂料、3d打印和医用抗菌等方面;除此之外,铜铁合金在电火花加工、电烙铁头,电机转子、注塑模具和电工触头等方面也有广泛的应用。因此,开发设计一套完整、可行且产品性能可靠的铜铁合金制备工艺势在必行。

3.铜铁合金制备工艺众多,陕西斯瑞新材料有限公司2017年首次采用真空自耗技术成功开发cufe

50

合金,并基于真空感应熔炼技术自主开发出包含真空自耗电弧熔炼工艺、上引连续铸造工艺、非真空半连续铸造工艺、真空气雾化制粉工艺、3d打印工艺、真空水平连续铸造工艺和真空下引连续铸造工艺8种制备工艺。基于以上工艺,针对不同产品类型(板、带、棒、丝、粉末等)采用不同生产工艺以保证其产品的高纯度、高均匀性和高一致性。然而,铜与铁特性差异大,互溶度低,只有大约4%的铁可以溶解到铜基质中形成合金。因此通过上述制备工艺生产铜铁合金时,不可避免会出现杂质含量高、工艺复杂、成本高及合金偏析程度高等问题,严重影响合金整体性能。

4.与传统的铜铁合金制备工艺相比电沉积技术具有成本效益高、结构简单、元件浪费少、生产速度快、易沉积等优点,无论其表面尺寸和面积大小,均被广泛应用于单层或合金薄膜的生产。电沉积的结晶过程与普通熔融技术结晶过程完全不同,其合金化在低温下完成,而常规熔融技术中晶体通常在高温下结晶形成,这将很大程度上减少高温时引入的应力效应的影响。目前有极少数国内外研究人员利用直流电解或脉冲电解制备不同成分和形貌的铜铁合金,通过改变电解液中不同成分比例、电镀时电流密度、添加剂成分等相关参数并对其进行xrd、穆斯保尔谱等分析,来探究各种参数对合金性能及结构的影响以及其形成过程。

技术实现要素:

5.为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种工艺环保、操作简单、成本低廉,所生产的合金厚度和成分可控,力学、腐蚀性能优良且具备电磁屏蔽性能的电沉积法制备铜铁合金的方法;制备的铜铁合金可以应用于电子、医疗、通讯、机电等工业领域。

6.本发明是通过下述技术方案来实现的。

7.本发明提供了一种基于电沉积法制备铜铁合金的方法,包括:

8.采用硫酸盐水溶液体系作电解液,以铜板或不锈钢板上电镀铜为负极,以析氧阳极为正极,采用脉冲电源沉积,施加脉冲电压,控制电解液循环速度和ph值在2.5~4,正负电极极间距1~4cm,得到铜铁合金。

9.上述方案中,所述硫酸盐水溶液电解液包括如下质量体积浓度g/l的组分:

[0010][0011][0012]

上述方案中,所述亚铁盐为fe(nh4)2(so4)2·

6h2o、feso4·

7h2o或fecl2。

[0013]

上述方案中,所述钠络合剂为葡萄糖酸钠或柠檬酸钠。

[0014]

上述方案中,采用脉冲电源沉积时,低电位电势范围为-3~-5v,高电位电势范围为-3.5~-5.5v。

[0015]

上述方案中,在施加脉冲电压时,对应的阴极电流密度为80~200ma/cm2,脉冲宽度范围为1~100ms,沉积温度为45~50℃,沉积时间为15~120min。

[0016]

上述方案中,制备的铜铁合金成分为fe0.84~86wt%、cu5.10~95wt%。

[0017]

上述方案中,电解液采用循环体系,循环速度为700~1400ml/min。

[0018]

本发明采用电化学电解技术为铜铁合金的制备提供了另外一种途径。在常压下利用电化学电解能以较快的沉积速率生长较厚的均匀涂层,且合金的性质可以通过调节电解液的成分、电解温度、ph以及电镀参数(搅拌方式和速率、电流密度等)实现。

[0019]

本发明由于采取以上技术方案,其具有以下有益效果:

[0020]

(1)本发明涉及的电沉积铜铁合金电解液中不含硫酸、十二烷基硫酸钠及其他对环境和人类健康有害的有毒成分,属于绿色环保配方。

[0021]

(2)与物理方法制备的合金相比较,电沉积制备的合金成本较低,且脉冲电沉积所得晶粒细小致密,属纳米晶范畴,耐腐蚀性优良,镀层厚度均匀,在常温下可以进行电沉积,节约能源,适合大规模工业生产。

[0022]

(3)可以通过改变金属离子浓度和络合剂等的投入量,改变工艺参数(温度、ph、脉冲电压、电沉积时间等)来调节合金的成分和厚度。

[0023]

在一定ph电解液中电化学还原fe

2+

和cu

2+

时的活度均大于h

+

,因此可以实现fe

2+

和cu

2+

的电化学共沉积形成合金。但是fe

2+

还原电势远小于cu

2+

,所以需要尽可能平衡金属离子的电极电位,本发明首先从配方着手,选用了对铜离子络合能力强,而对亚铁离子络合能力弱的葡萄糖酸钠络合剂,增大铜离子还原的阻力,使得亚铁离子与铜离子共沉积;其次采用硼酸作为缓冲剂来稳定溶液的ph值,降低了亚铁离子的水解反应,以利于亚铁离子的还原,同时采用较高的电沉积温度,可以显著降低合金的内应力,从而保证合金的连续性,不易产生裂纹。

[0024]

(4)本发明采用脉冲电压共沉积合金方法,得到的合金为较好的纯相,且形貌致

密,脉冲电压避免了铜和铁沉积电压差大的问题,改善了薄膜的成分以及形貌等微观特征,实现了铜铁合金的可控制备,能够实现大面积制备。

[0025]

本发明电化学电解制备工艺简单、无需高温、生产成本低,其产物杂质含量较低、铁相晶粒尺寸和取向易于控制且孔隙率低,是一种具有广阔应用前景的合金制备技术。

附图说明

[0026]

此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

[0027]

图1为1a、图1b、图1c为实施例2制备的成分为20.16wt%fe、76.38wt%cu的铜铁合金由高到低倍放大的微观形貌;

[0028]

图2a、图2b、图2c为实施例4制备的成分为42.45wt%fe、42.81wt%cu、的铜铁合金由高到低倍放大的微观形貌;

[0029]

图3是实施例1制备的样品1微观形貌和合金成分检测能谱图;

[0030]

图4是实施例2制备的样品2微观形貌和合金成分检测能谱图;

[0031]

图5是实施例3制备的样品3微观形貌和合金成分检测能谱图;

[0032]

图6是实施例4制备的样品4微观形貌和合金成分检测能谱图;

[0033]

图7是实施例5制备的样品5微观形貌和合金成分检测能谱图;

[0034]

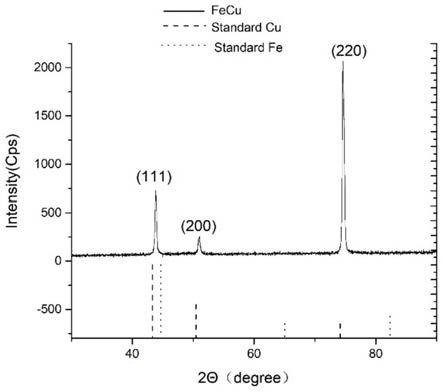

图8为实施例2制备的成分为20.16wt%fe、76.38wt%cu铜铁合金的xrd图。

具体实施方式

[0035]

下面将结合附图以及具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

[0036]

本发明实施例提供一种铜铁合金的电沉积制备方法,包括:

[0037]

采用硫酸盐水溶液体系作电解液,以铜板或不锈钢板上电镀铜为负极,以析氧阳极为正极,采用脉冲电源沉积,低电位电势范围为-3~-5v,高电位电势范围为-3.5~-5.5v;施加脉冲电压,对应的阴极电流密度为80~200ma/cm2,脉冲宽度范围为1~100ms,控制电解液循环速度为700~1400ml/min,ph值在2.5~4,沉积温度为45~50℃,沉积时间为15~120min;正负电极极间距1~4cm,得到铜铁合金成分为fe0.84~86wt%、cu5.10~95wt%。

[0038]

其中,硫酸盐水溶液体系电解液包括按如下质量体积浓度g/l的组分:

[0039]

亚铁盐100~400;硫酸铜8~80;硼酸10~30;邻苯甲酰磺酰亚胺1~5;钠络合剂20~120。亚铁盐为fe(nh4)2(so4)2·

6h2o或feso4·

7h2o或fecl2。钠络合剂为葡萄糖酸钠或柠檬酸钠。

[0040]

通过引入有机络合物、循环电解槽以及采用脉冲电源的方法来实现cufe合金的电化学电解制备。由于在一定ph电解液中电化学还原时fe

2+

和cu

2+

的活度均大于h

+

,因此可以实现fe

2+

和cu

2+

的电化学共还原形成合金。但是fe

2+

还原电势远小于cu

2+

,所以通过平衡金属离子的电极电位,实现铜铁合金的制备。

[0041]

下面通过不同实施例来进一步说明本发明。

[0042]

实施例1

[0043]

(1)以析氧阳极为正极,以在不锈钢板上镀铜为负极,硫酸盐水溶液电解液:

[0044]

fe(nh4)2(so4)2·

6h2o 200g/l;硫酸铜80g/l;硼酸20g/l;邻苯甲酰磺酰亚胺3g/l;葡萄糖酸钠100g/l。

[0045]

采用脉冲电源沉积,低电位电势范围为-3.5v,高电位电势范围为-4v;施加脉冲电压,对应的阴极电流密度为120ma/cm2,脉冲宽度范围为80ms,控制电解液循环速度为1000ml/min,ph值为3,沉积温度为50℃;正负电极极间距3cm,电沉积30min,生产出铁铜合金。

[0046]

采用本实施例电化学沉积的方法连续制备出成分为9.97wt%fe、87.24wt%cu、且镀层均匀、含杂质量低的铁铜合金。

[0047]

实施例2

[0048]

以析氧阳极为正极,在不锈钢板上镀铜为负极,采用硫酸盐水溶液电解液:

[0049]

fe(nh4)2(so4)2·

6h2o 300g/l;硫酸铜30g/l;硼酸20g/l;邻苯甲酰磺酰亚胺5g/l;柠檬酸钠80g/l。

[0050]

采用脉冲电源沉积,低电位电势为-3v,高电位电势范围为-3.8v;施加脉冲电压,对应的阴极电流密度为80ma/cm2,脉冲宽度范围为1ms,控制电解液循环速度为1200ml/min,ph值为2.5,沉积温度为45℃;正负电极极间距1cm,电沉积30min,生产出铁铜合金。

[0051]

采用本实施例电化学沉积的方法连续制备出成分为20.16wt%fe、76.38wt%cu、且镀层均匀、含杂质量低的铜铁合金。

[0052]

实施例3

[0053]

(1)以析氧阳极为正极,以在不锈钢板上镀铜为负极,采用采用硫酸盐水溶液电解液:

[0054]

fe(nh4)2(so4)2·

6h2o 300g/l;硫酸铜50g/l;硼酸10g/l;邻苯甲酰磺酰亚胺1g/l;葡萄糖酸钠120g/l。

[0055]

采用脉冲电源沉积,低电位电势范围为-4.5v,高电位电势范围为-5v;施加脉冲电压,对应的阴极电流密度为200ma/cm2,脉冲宽度范围为30ms,控制电解液循环速度为1400ml/min,ph值为4,沉积温度为45℃;正负电极极间距2cm,电沉积30min,生产出铁铜合金。

[0056]

采用本实施例电化学沉积的方法连续制备出成分为32.71wt%fe、56.42wt%cu、且镀层均匀、含杂质量低的铜铁合金。

[0057]

实施例4

[0058]

(1)以析氧阳极为正极,以在不锈钢板上镀铜为负极,采用采用采用硫酸盐水溶液电解液:

[0059]

feso4·

7h2o 400g/l;硫酸铜60g/l;硼酸30g/l;邻苯甲酰磺酰亚胺4g/l;柠檬酸钠60g/l。

[0060]

采用脉冲电源沉积,低电位电势范围为-3.8v,高电位电势范围为-4.5v;施加脉冲电压,对应的阴极电流密度为150ma/cm2,脉冲宽度范围为50ms,控制电解液循环速度为700ml/min,ph值为3.5,沉积温度为50℃;正负电极极间距4cm,电沉积30min,生产出铁铜合金。

[0061]

采用本实施例电化学沉积的方法连续制备出成分为42.45wt%fe、42.81wt%cu、

且镀层均匀、含杂质量低的铜铁合金。

[0062]

实施例5

[0063]

(1)以析氧阳极为正极,以在不锈钢板上镀铜为负极,采用采用采用硫酸盐水溶液电解液:

[0064]

fecl

2 100g/l;硫酸铜8g/l;硼酸20g/l;邻苯甲酰磺酰亚胺2g/l;葡萄糖酸钠20g/l。

[0065]

采用脉冲电源沉积,低电位电势范围为-4v,高电位电势范围为-5.5v;施加脉冲电压,对应的阴极电流密度为100ma/cm2,脉冲宽度范围为100ms,控制电解液循环速度为1100ml/min,ph值为4,沉积温度为50℃;正负电极极间距3cm,电沉积30min,生产出铁铜合金。

[0066]

采用本实施例电化学沉积的方法连续制备出成分为75.45wt%fe、15.80wt%cu、且镀层均匀、含杂质量低的铜铁合金。

[0067]

从上述实施例1-5可以看出,通过改变电解液成分、调节ph值、施加不同的脉冲电压组值综合调节以得到不同成分且镀层均匀、晶粒致密、含杂质量低的铁铜合金。

[0068]

由图1a、图1b、图1c可以看出:图1a-1c是成分为20.16wt%fe、76.38wt%cu的铜铁合金。合金的微观形貌是由致密的不规则的球状晶粒堆积而成。从图1a中,高倍的扫描电镜照片显示在球状颗粒之间的缝隙中有树枝状枝晶生长。从图1c中,低倍的扫描电镜照片显示合金整体的微观形貌是由小的球状颗粒堆积而成的花椰菜状形貌,说明在电沉积过程中这些球状颗粒是不断汇聚并长大的。由图2a、图2b、图2c可以看出:图2a-2c是成分为42.45wt%fe、42.81wt%cu的铜铁合金。合金的微观形貌有轻微的裂纹,也是由不规则球状晶粒堆积成花椰菜状形貌。对比图1a和图2a,可以看出图1a中有树枝状枝晶生长,而图2a中仅有类球状晶粒生长,由此我们可以得到树枝状枝晶是铜的生长趋势。对比图1b和图2b,可以看出含铁量高的合金,其晶粒更细小致密。

[0069]

从图3可以知道,制备的合金样品1表面均匀,其微观形貌致密呈花椰菜形状,在合金中铜含量较多,导致裂纹较为明显,这是因为铜的生长趋势是树枝状支晶生长;制备的合金的成分为9.97wt%fe、87.24wt%cu。

[0070]

从图4可以知道,制备的合金样品2表面均匀,其微观形貌致密呈花椰菜形状,在合金中铜含量较多,但与图3相比裂纹并不明显;制备的合金的成分为20.16wt%fe、76.38wt%cu。

[0071]

从图5可以知道,制备的合金样品3表面均匀,其微观形貌致密呈花椰菜形状,在合金中铜含量较多,但与图3相比裂纹并不明显;制备的合金的成分为32.71wt%fe、56.42wt%cu。

[0072]

从图6可以知道,制备的合金样品4表面均匀,其微观形貌致密呈花椰菜形状,在合金中铜铁含量相当,仅有轻微裂纹;制备的合金的成分为42.45wt%fe、42.81wt%cu。

[0073]

从图7可以知道,制备的合金样品5表面均匀,其微观形貌致密呈花椰菜形状,在合金中铁含量较多,裂纹几乎不存在;与图3-6相比,可以得到铁含量多的合金形貌更加致密细小;制备的合金的成分为75.45wt%fe、15.80wt%cu。

[0074]

由图8可以看出:实施例2的样品的峰都介于标卡铁单质的峰与标卡铜单质的峰之间,可以得出,合成的样品为合金。

[0075]

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1