一种用于水电解制氢的氧化铱催化剂的制备方法

1.本发明属于电化学技术领域,具体涉及一种用于水电解制氢的氧化铱催化剂的制备方法。

背景技术:

2.电解水制氢,是指通过电化学过程,将电能转换为氢能的技术方法。其中,基于质子交换膜的电解水制氢技术,具有电流密度高,氢气纯度高的特点。而阳极催化剂是电解制氢所需的关键材料,与电解池的电解能耗密切相关。

3.氧化铱是目前常用的阳极催化剂,通常制备方法有热氧化、亚当斯熔融等方法。亚当斯熔融法使用大量的硝酸盐,是一步烧结的制备方法,具有快速的特点,但是烧结会产生大量的污染环境的氮氧化物气体。热氧化法中铱的尺寸和形貌与起始状态的铱粉有关,铱粉是一种贵金属粉末,需要通过铱盐进行制备。微波辅助法是一种高效快速的制备贵金属粉末的手段,如公布号为cn1775362a、cn108499562a提及了微波辅助制备铂催化剂的技术,具有快速制备的小尺度贵金属粉的特点。该方法使用乙二醇作为溶剂,直接微波还原金属铂,但是该方法并不能有效还原铱催化剂。

技术实现要素:

4.本发明要解决现有技术中热氧化法制备氧化铱受限于铱粉尺度的技术问题,提供一种用于水电解制氢的氧化铱催化剂的制备方法。本发明的制备方法采用快速的微波辅助制备超细铱颗粒的制备技术,以溶剂使用柠檬酸、乙二醇、丙三醇的复配方案,制备铱黑颗粒前驱体;接着使用超细铱黑颗粒,与载体有效负载后,再次进行热氧化;该方法能够有效解决热氧化法制备氧化铱受限于铱粉尺度的问题。

5.为了解决上述技术问题,本发明的技术方案具体如下:

6.本发明提供一种用于水电解制氢的氧化铱催化剂的制备方法,包括以下步骤:

7.步骤1、将柠檬酸、乙二醇、丙三醇混合,搅拌,制成混合溶剂a;

8.步骤2、将氧化物载体、铱盐依次加入到混合溶剂a中,搅拌,得到混合溶液b;

9.步骤3、将混合溶液b放置于微波反应器中,反应器功率800w~2000w,微波反应30~120秒,得到混合物c,静置;

10.步骤4、将混合物c过滤得到固体d,将固体d洗涤干燥得到含铱前驱体;

11.步骤5、将含铱前驱体置于管式反应器中加热,使用氧气气氛,加热温度600~1000℃,得到产物;

12.步骤6、将产物清洗、过滤、干燥,得到氧化铱催化剂。

13.在上述技术方案中,步骤1中柠檬酸:乙二醇:丙三醇的质量比例为:1~5:100:10~20。

14.在上述技术方案中,步骤1和2中搅拌的时间均为1小时。

15.在上述技术方案中,步骤2中所述的氧化物载体为氧化钛、氧化铌和氧化锆中的一

种或者几种。

16.在上述技术方案中,步骤2中所述的氧化物载体与乙二醇的质量比例为0.1~0.5:100。

17.在上述技术方案中,步骤2中所述的铱盐为氯铱酸或三氯化铱。

18.在上述技术方案中,步骤2中所述的氧化物载体与铱盐中铱的质量比例为0.5~2:1。

19.在上述技术方案中,步骤3中反应器功率1000w,微波反应30~60秒。

20.在上述技术方案中,步骤3中静置的时间为1小时。

21.在上述技术方案中,步骤6中在60℃下干燥产物。

22.本发明的有益效果是:

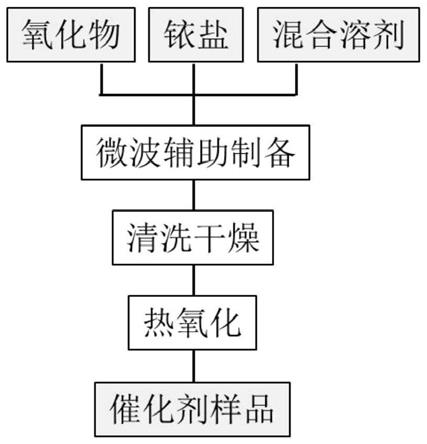

23.本发明提供的用于水电解制氢的氧化铱催化剂的制备方法,通过微波反应,能够快速的制备超细的铱黑颗粒,并能有效担载于氧化钛等载体的表面,解决了热氧化方法铱粉颗粒过大、形貌难以控制的问题;进一步的热氧化步骤,有效制备了氧化物担载的氧化铱催化剂。

24.本发明制备的氧化铱催化剂,测试经过电化学的系列表征,并使用本发明制备的氧化铱催化剂,组装基于质子交换膜的电解水膜装配体,使用水电解测试装置测试极化曲线。铱催化剂氧析出效率高,析氧过电位240~300mv,水电解池电解电压为1.88~2.05v@2a/cm2,80℃。

附图说明

25.下面结合附图和具体实施方式对本发明作进一步详细说明。

26.图1为本发明的氧化铱催化剂的制备流程图。

27.图2为电化学分析仪分别测定的实施例1和4的氧化铱催化剂氧析出曲线。

28.图3为由实施例1的氧化铱催化剂得到的水电解膜电极装配体测试的极化曲线。

29.图4为实施例1和4的氧化铱催化剂的电化学阻抗曲线。

具体实施方式

30.结合图1具体说明本发明提供的一种用于水电解制氢的氧化铱催化剂的制备方法,包括以下步骤:

31.步骤1、在室温下,将乙二醇和丙三醇按照100:10~20的质量比充分混合搅拌,1小时后,加入柠檬酸,加入的柠檬酸与乙二醇的质量比例为1~5:100,得到混合溶剂a;

32.步骤2、在混合溶剂a中加入氧化物载体、铱盐,持续搅拌1小时,得到混合溶液b;

33.所述氧化物载体为氧化钛、氧化铌、氧化锆中的一种或者几种,氧化物载体与乙二醇的质量比例为0.1~0.5:100;

34.所述铱盐为氯铱酸或三氯化铱,氧化物载体与铱盐中铱的质量比例为0.5~2:1;

35.步骤3、将混合溶液b置于微波反应器中,反应功率800w~2000w,微波反应30~120秒,得到混合物c,静置1小时;

36.进一步优选反应器功率1000w,微波反应30~60秒;

37.步骤4、将混合物c抽滤得到固体d,清洗后干燥得到含铱前驱体;

38.步骤6、将含铱前驱体置于高温管式反应炉中烧结,使用氧气气氛,加热温度600~1000℃,得到产物;

39.步骤6、将产物清洗、过滤、60℃下干燥,得到氧化铱催化剂样品。

40.本发明另外提供催化剂的测试步骤,将制备的氧化铱催化剂5mg置于乙醇中分散,加入一定含量的nafion乳液,充分超声混合后,取5μl涂布于铂碳电极表面,进行电化学测试。在30℃下测定析氧电位。

41.将制备的氧化铱催化剂8mg,置于乙醇中分散,加入一定含量的nafion乳液,充分超声混合后,涂布于质子交换膜的表面,作为阳极。取8mg铂碳催化剂,置于乙醇中分散,加入一定含量的nafion乳液,充分超声混合后,涂布于质子交换膜的另一表面,作为阴极。使用水电解测试装置,测试80℃下,在2a/cm2的电流密度下,电解池的电解电压。

42.实施例1

43.步骤1、在室温下,取乙二醇和丙三醇各100g和10g充分混合搅拌,1小时后,加入柠檬酸5g,得到混合溶剂a。

44.步骤2、在混合溶剂a中加入氧化物载体氧化钛,氧化物载体质量为500mg;

45.步骤3、在混合溶剂a中再加入三氯化铱,含铱质量为500mg,持续搅拌1小时,得到混合溶液b;

46.步骤4,将混合溶液b置于微波反应器中,反应功率1000w,微波反应60秒,得到混合物c,静置1小时;

47.步骤5,将混合物c抽滤得到固体d,清洗后干燥,置于高温管式反应炉中烧结,使用氧气气氛,加热温度1000℃,得到产物;

48.步骤6,将产物清洗、过滤、60℃下干燥,得到氧化铱催化剂样品。

49.将制备的氧化铱催化剂5mg置于950ul乙醇中分散,加入50μl固含量5%的nafion乳液,充分超声混合后,取5μl涂布于铂碳电极表面,进行电化学测试。在30℃下测定析氧电位。过电位为240mv,参见图2。

50.将制备的氧化铱催化剂8mg,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的表面,作为阳极。取8mg铂碳催化剂,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的另一表面,作为阴极。使用水电解测试装置,测试80℃下,在2a/cm2的电流密度下,电解池的电解电压为1.88v,参见图3。

51.实施例2

52.步骤1、在室温下,取乙二醇和丙三醇各100g和20g充分混合搅拌,1小时后,加入柠檬酸1g,得到混合溶剂a;

53.步骤2、在混合溶剂a中加入氧化物载体氧化锆,氧化物载体质量为100mg;

54.步骤3、在混合溶剂a中再加入氯铱酸,含铱质量为50mg,持续搅拌1小时,得到混合溶液b;

55.步骤4、将混合溶液b置于微波反应器中,反应功率800w,微波反应30秒,得到混合物c,静置1小时;

56.步骤5、将混合物c抽滤得到固体d,清洗后干燥,置于高温管式反应炉中烧结,加热温度600℃,得到产物;

57.步骤6、将产物清洗、过滤、60℃下干燥,得到氧化铱催化剂样品。

58.将制备的氧化铱催化剂5mg置于950μl乙醇中分散,加入50μl固含量5%的nafion乳液,充分超声混合后,取5μl涂布于铂碳电极表面,进行电化学测试。在30℃下测定析氧电位。过电位为300mv。

59.将制备的氧化铱催化剂8mg,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的表面,作为阳极。取8mg铂碳催化剂,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的另一表面,作为阴极。使用水电解测试装置,测试80℃下,在2a/cm2的电流密度下,电解池的电解电压为2.05v。

60.实施例3

61.步骤1、在室温下,取乙二醇和丙三醇各100g和15g充分混合搅拌,1小时后,加入柠檬酸5g,得到混合溶剂a;

62.步骤2、在混合溶剂a中加入氧化物载体氧化铌,氧化物载体质量为200mg;

63.步骤3、在混合溶剂a中再加入三氯化铱,含铱质量为200mg,持续搅拌1小时,得到混合溶液b;

64.步骤4、将混合溶液b置于微波反应器中,反应功率1200w,微波反应80秒,得到混合物c,静置1小时;

65.步骤5、将混合物c抽滤得到固体d,清洗后干燥,置于高温管式反应炉中烧结,加热温度900℃,得到产物;

66.步骤6、将产物清洗、过滤、60℃下干燥,得到氧化铱催化剂样品。

67.将制备的氧化铱催化剂5mg置于950μl乙醇中分散,加入50μl固含量5%的nafion乳液,充分超声混合后,取5μl涂布于铂碳电极表面,进行电化学测试。在30℃下测定析氧电位。过电位为265mv。

68.将制备的氧化铱催化剂8mg,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的表面,作为阳极。取8mg铂碳催化剂,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的另一表面,作为阴极。使用水电解测试装置,测试80℃下,在2a/cm2的电流密度下,电解池的电解电压为2.01v。

69.实施例4

70.步骤1、在室温下,取乙二醇和丙三醇各100g和20g充分混合搅拌,1小时后,加入柠檬酸1g,得到混合溶剂a;

71.步骤2、在混合溶剂a中加入氧化物载体氧化钛,氧化物载体质量为100mg;

72.步骤3、在混合溶剂a中再加入氯铱酸,含铱质量为50mg,持续搅拌1小时,得到混合溶液b;

73.步骤4、将混合溶液b置于微波反应器中,反应功率800w,微波反应30秒,得到混合物c,静置1小时;

74.步骤5、将混合物c抽滤得到固体d,清洗后干燥,置于高温管式反应炉中烧结,加热温度600℃,得到产物;

75.步骤6、将产物清洗、过滤、60℃下干燥,得到氧化铱催化剂样品。

76.将制备的氧化铱催化剂5mg置于950μl乙醇中分散,加入50μl固含量5%的nafion乳液,充分超声混合后,取5μl涂布于铂碳电极表面,进行电化学测试。在30℃下测定析氧电位。过电位为257mv,参见图2。

77.将制备的氧化铱催化剂8mg,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的表面,作为阳极。取8mg铂碳催化剂,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的另一表面,作为阴极。使用水电解测试装置,测试80℃下,在2a/cm2的电流密度下,电解池的电解电压为1.98v。

78.图4为实施例1和4的氧化铱催化剂的电化学阻抗曲线,分别对应使用不同铱盐前驱体的曲线,由图可知:使用三价铱盐具有更低的反应电阻。

79.对比例1

80.对比样品使用直接热氧化制备铱催化剂。

81.步骤1、将氯铱酸100mg与硝酸钠2g混合,旋蒸后干燥样品;

82.步骤2、在500℃下,烧结4小时;

83.步骤3、过滤、清洗、干燥,收集作为对比催化剂。

84.将制备的对比催化剂5mg置于950μl乙醇中分散,加入50μl固含量5%的nafion乳液,充分超声混合后,取5μl涂布于铂碳电极表面,进行电化学测试。在30℃下测定析氧电位。过电位为290mv。

85.将制备的对比催化剂8mg,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的表面,作为阳极。取8mg铂碳催化剂,置于乙醇中分散,加入80μl固含量5%的nafion乳液,充分超声混合后,涂布于质子交换膜的另一表面,作为阴极。使用水电解测试装置,测试80℃下,在2a/cm2的电流密度下,电解池的电解电压为2.03v。

86.通过对比例可以看出,实施例的析氧过电位最低为240mv,80℃下,在2a/cm2的电流密度下,电解池的电解电压为1.88v。对比例中,分别为290mv和2.03v,需要更高的电位和更大的能耗,因此,本发明的有益效果在于降低析氧过电位,从而降低电解池电解电压。

87.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1