一种钒酸铋/钴酸铈复合光电极及其制备方法和应用与流程

1.本发明涉及功能材料技术领域,尤其涉及一种钒酸铋/钴酸铈复合光电极及其制备方法和应用。

背景技术:

2.日益恶化的全球能源危机和环境污染是未来几十年人类面临的两大主要挑战。在各种替代能源中,氢能是发达国家清洁能源战略的重要组成部分,具有环境友好、燃料效率高和随时可用等优点。太阳能被认为是一种清洁、取之不尽、用之不竭的自然资源,迫切需要开发高效、低成本的方法将其转化为氢能,以满足长期的能源需求。

3.光电催化分解水是将太阳能转化为清洁氢能并缓解能源短缺的十分有吸引力的策略。高效光电催化水分解必须同时满足以下关键标准:(1)宽的太阳能光吸收范围;(2)从光电极体到表面的有效电荷传输;(3)以最小过电位快速消耗表面电荷;(4)在实际应用中具有出色的耐久性。单斜结构的 bivo4由于具有合适的带隙(约为2.4ev)、低成本和易于合成等优点,受到了研究者的广泛关注。但是,由于光生载流子在电极/电解质界面处的水氧化动力学缓慢,导致bivo4在光电催化领域的应用仍然受到限制。

4.引入助催化剂已被证明是降低bivo4表面水氧化反应势垒和促进反应物电荷注入的最有效方法之一,纳米催化剂的引入,不仅可以有效促进半导体的电荷分离和表面氧化还原反应,同时具有高比表面积的优点,可以提供更多的活性中心。然而,目前大部分催化剂的改进作用有限,活性提升依然难以达到钒酸铋理论光电流密度。因此,迫切需要开发新型催化剂来加速钒酸铋表面水氧化速率。

技术实现要素:

5.本发明的目的在于提供一种钒酸铋/钴酸铈复合光电极及其制备方法和应用,提高了钒酸铋的光电催化氧化分解水的能力。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种钒酸铋/钴酸铈复合光电极,包括bivo4光电极和负载在所述bivo4光电极表面的钴酸铈层。

8.优选的,所述bivo4光电极包括基底和附着于所述基底表面的bivo4薄膜;所述bivo4薄膜的厚度为1~300μm,由bivo4纳米颗粒形成。

9.本发明提供了上述方案所述钒酸铋/钴酸铈复合光电极的制备方法,包括以下步骤:

10.将可溶性钴盐和可溶性铈盐与无水乙醇混合,得到混合电解质溶液;

11.将bivo4光电极浸渍到所述混合电解质溶液中,取出干燥后进行煅烧,得到钒酸铋/钴酸铈复合光电极。

12.优选的,所述可溶性钴盐包括硝酸钴、氯化钴和乙酸钴中的一种或多种;所述可溶性铈盐包括硝酸铈或氯化铈。

13.优选的,所述混合电解质溶液中可溶性钴盐的浓度为1~40mmol/l,可溶性铈盐的浓度为1~20mmol/l。

14.优选的,所述混合电解质溶液中可溶性钴盐与可溶性铈盐的金属原子比为2~5:1。

15.优选的,所述浸渍的时间为30~120s。

16.优选的,所述煅烧的温度为200~500℃,保温时间为1~3h。

17.优选的,升温至所述煅烧的温度的升温速率为1~5℃/min。

18.本发明提供了上述方案所述钒酸铋/钴酸铈复合光电极或上述方案所述制备方法制备得到的钒酸铋/钴酸铈复合光电极在光电催化水氧化反应中的应用。

19.本发明提供了一种钒酸铋/钴酸铈复合光电极,包括bivo4光电极和负载在所述bivo4光电极表面的钴酸铈层。本发明通过bivo4和钴酸铈的协同作用有效抑制了电子-空穴对复合,增强了电荷分离和转移,提高了光电催化氧化分解水的能力。

20.本发明提供了上述方案所述钒酸铋/钴酸铈复合光电极的制备方法,利用含金属钴离子和铈离子的乙醇混合溶液作为前驱体,通过简单的浸渍吸附、煅烧将钴酸铈均匀地负载在钒酸铋表面。本发明的制备方法简单,易实现工业化应用。

附图说明

21.图1为实施例1中钒酸铋(a)和钒酸铋/钴酸铈(b)复合光电极的扫描电镜图;

22.图2为实施例1中钒酸铋/钴酸铈复合光电极的能量分散光谱图;

23.图3为实施例2中钒酸铋/钴酸铈复合光电极与纯钒酸铋的紫外可见吸收光谱图;

24.图4为实施例3制备的钒酸铋/钴酸铈复合光电极与对比例1~3制备的钒酸铋/钴酸铈的光电流对比图。

具体实施方式

25.本发明提供了一种钒酸铋/钴酸铈复合光电极,包括bivo4光电极和负载在所述bivo4光电极表面的钴酸铈层。

26.在本发明中,所述bivo4光电极优选包括基底和附着于所述基底表面的 bivo4薄膜;所述bivo4薄膜的厚度优选为1~300μm,更优选为50~250μm,进一步优选为100~200μm。在本发明中,所述bivo4薄膜由bivo4纳米颗粒形成,所述bivo4纳米颗粒的粒径优选为50~200nm,更优选为70~170nm。本发明对所述基底的种类没有特殊限定,采用本领域技术人员熟知的基底即可,具体可以为fto导电玻璃。

27.在本发明中,所述钴酸铈层的厚度优选为3~100nm,更优选为10~90nm,进一步优选为20~70nm。

28.本发明通过bivo4和钴酸铈的协同作用有效抑制了电子-空穴对复合,增强了电荷分离和转移,提高了光电催化氧化分解水的能力。

29.本发明提供了上述方案钒酸铋/钴酸铈复合光电极的制备方法,包括以下步骤:

30.将可溶性钴盐和可溶性铈盐与无水乙醇混合,得到混合电解质溶液;

31.将bivo4光电极浸渍到所述混合电解质溶液中,取出干燥后进行煅烧,得到钒酸铋/钴酸铈复合光电极。

32.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

33.本发明将可溶性钴盐和可溶性铈盐与无水乙醇混合,得到混合电解质溶液。在本发明中,所述可溶性钴盐优选为硝酸钴、氯化钴和乙酸钴中的一种或多种,更优选为硝酸钴或氯化钴;所述可溶性铈盐优选为硝酸铈或氯化铈,更优选为硝酸铈。在本发明中,所述混合优选在搅拌条件下进行;所述搅拌的时间优选为5~15min,更优选为5~10min。

34.得到混合电解质溶液后,本发明将bivo4光电极浸渍到所述混合电解质溶液中,取出干燥后进行煅烧,得到钒酸铋/钴酸铈复合光电极。

35.本发明对所述bivo4光电极的来源没有特殊限定,采用本领域技术人员熟知的方法制备得到即可。

36.在本发明中,所述bivo4光电极的制备方法,优选包括以下步骤:

37.用硝酸对碘化钾水溶液进行ph值调节;

38.将硝酸铋与调整ph值后的碘化钾水溶液混合,得到碘化钾-硝酸铋混合液;

39.将对苯醌与乙醇混合,得到对苯醌溶液;

40.将所述铋源碘化钾混合液与对苯醌溶液混合进行超声处理,得到电解质溶液;

41.将基底置于所述电解质溶液中,以所述基底为工作电极,采用三电极系统进行光电沉积,在基底表面形成bioi膜,得到bioi光电极;

42.将乙酰丙酮钒溶液滴涂到bioi光电极表面,之后进行煅烧,得到bivo4光电极。

43.本发明用硝酸对碘化钾水溶液进行ph值调节。在本发明中,所述碘化钾水溶液的浓度优选为0.1~1mol/l,更优选为0.2~0.6mol/l,调节ph值后所述碘化钾水溶液的ph值优选为1.7。

44.本发明将硝酸铋与调整ph值后的碘化钾水溶液混合,得到碘化钾-硝酸铋混合液。在本发明中,所述碘化钾-硝酸铋混合液中硝酸铋的浓度优选为 0.05~0.07mol/l,更优选为0.06mol/l。在发明中,所述混合的方式优选为超声混合;所述超声混合的功率优选为200~600w,更优选为300~500w;时间优选为0.5~2h,更优选为0.5~1h;本发明通过所述超声混合,使硝酸铋完全溶解在碘化钾水溶液中。

45.本发明将对苯醌与乙醇混合,得到对苯醌乙醇溶液。在本发明中,所述对苯醌乙醇溶液中的对苯醌的浓度优选为0.1~1mol/l,更优选为 0.2~0.6mol/l;本发明通过超声混合使对苯醌完全溶解在乙醇中。

46.本发明将所述碘化钾-硝酸铋混合液与对苯醌溶液混合进行超声处理,得到电解质溶液。在本发明中,所述超声处理的功率优选为200~600w,更优选为300~500w,所述超声处理的时间优选为20min。在本发明中,所述电解质溶液中碘化钾、硝酸铋和对苯醌的物质的量之比优选为4:4:5。

47.得到电解质溶液后,本发明将基底置于所述电解质溶液中,以所述基底为工作电极,采用三电极系统进行电沉积,在基底表面形成bioi膜,得到 bioi光电极。在本发明中,所述基底优选为fto导电玻璃,所述基底在使用前优选进行洗涤和干燥,以保证其表面洁净;所述基底长

×

宽优选为 2.5cm

×

1cm。在本发明中,所述三电极系统中工作电极优选为所述fto玻璃基底,对电极优选为铂网电极,参比电极优选为ag/agcl电极。在本发明中,所述电沉积的电位优选为-0.2~-0.05v,更优选为-0.1v,时间优选为3~10min,更优选为5min。沉积完成后,本发明优选利用去离子水对得到bioi膜进行冲洗。

48.本发明将乙酰丙酮钒溶液滴涂到bioi光电极表面,之后进行煅烧,得到bivo4光电极。在本发明中,所述乙酰丙酮钒溶液的浓度优选为 0.08~0.12mol/l,更优选为0.1mol/l。在本发明的实施例中,优选使用移液枪进行所述滴涂。在本发明中,所述乙酰丙酮钒溶液滴涂在bioi光电极表面的涂覆量优选为50~80μl/cm2,更优选为60~70μl/cm2。在本发明中,所述煅烧的温度优选为400~600℃,更优选为450℃~500℃,时间优选为1~6 小时,更优选为2~3小时,本发明优选在马弗炉中进行所述煅烧。在本发明中,所述煅烧优选在空气氛围下进行。本发明通过所述煅烧,能够除去混合液中的有机物,同时使铋源转化为氧化铋,乙酰丙酮钒分解为氧化钒,然后两者发生高温固相反应转化为钒酸铋,得到bivo4光电极。

49.在本发明中,所述煅烧后优选还包括洗涤,具体是将煅烧后所得样品置于1mol/l的氢氧化钠溶液中,在室温条件下浸泡30min,以去除残余的v2o5,得到bivo4光电极。

50.得到bivo4光电极和混合电解质溶液后,本发明将bivo4光电极浸渍到所述混合电解质溶液中,取出干燥后进行煅烧,得到钒酸铋/钴酸铈复合光电极。

51.本发明对所述混合电解质溶液的用量没有特殊要求,能够将bivo4光电极完全浸没即可。在本发明中,所述浸渍的时间优选为30~120s,更优选为 40~100s,进一步优选为50~80s。本发明在所述浸渍过程中,实现对钴离子和铈离子的吸附。浸渍完成后,本发明取出浸渍后的光电极优选利用去离子水对得到的浸渍后的光电极进行冲洗,然后再进行干燥。本发明对所述干燥的方式没有特殊限定,采用本领域技术人员熟知的干燥方式即可。在本发明中,所述干燥的温度优选为55~65℃,更优选为60℃,所述干燥的时间优选为3~8min,更优选为5min;所述干燥优选在烘箱中进行。在本发明中,所述煅烧的温度优选为200~500℃,更优选为300~400℃;保温时间优选为 1~3h,更优选为2~3h;升温至所述煅烧的温度的升温速率优选为1~5℃/min,更优选为1~3℃/min。本发明优选在马弗炉中进行所述煅烧。在本发明中,所述煅烧优选在空气氛围下进行。本发明在所述煅烧过程中,在钒酸铋表面形成钴酸铈,得到钒酸铋/钴酸铈复合光电极。

52.本发明还提供了上述技术方案所述钒酸铋/钴酸铈复合光电极或上述方案所述制备方法制备得到的钒酸铋/钴酸铈复合光电极在光电催化水氧化反应中的应用。本发明对所述应用没有特殊限定,采用本领域技术人员熟知的方式应用即可。

53.下面结合实施例对本发明提供的钒酸铋/钴酸铈复合光电极及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

54.实施例1

55.将碘化钾和超纯水混合,采用浓硝酸(浓度为68wt%)调节ph值为1.7,得到浓度为0.4mol/l的碘化钾水溶液;将硝酸铋与所述碘化钾水溶液混合,超声溶解,得到碘化钾-硝酸铋混合液,所述碘化钾-硝酸铋混合液中硝酸铋的浓度为0.04mol/l;

56.将对苯醌与乙醇混合,超声溶解,得到对苯醌溶液,所述对苯醌溶液中对苯醌的浓度为0.2mol/l;

57.将所述碘化钾-硝酸铋混合液和对苯醌溶液混合,碘化钾、硝酸铋和对苯醌的物质的量之比为4:4:5,搅拌均匀,以混合后的溶液为电解质溶液,采用fto导电玻璃为工作电极,ag/agcl电极为参比电极,铂网为对电极,在电位为-0.1v的条件下电沉积5min,沉积结束后利用去离子水清洗去除表面杂质,得到bioi光电极;

58.将乙酰丙酮钒与二甲基亚砜混合,得到浓度为0.2mol/l的乙酰丙酮钒溶液,用移液枪移取65μl所述乙酰丙酮钒溶液滴涂在所述bioi电极表面(乙酰丙酮钒溶液的滴涂量为65μl/cm2),之后于马弗炉中450℃条件下煅烧2h,自然冷却至室温后取出所得光电极置于1mol/l的氢氧化钠溶液中,在室温 (25℃)条件下浸泡30min,以去除残余的v2o5,得到bivo4光电极;

59.将5mmol/l的硝酸钴和2.5mmol/l的硝酸铈与无水乙醇混合,在室温下搅拌5min后,得到混合电解质溶液;将bivo4光电极浸没在所述混合电解质溶液中60s,取出干燥后置于马弗炉中以1℃/min的升温速率350℃煅烧 2h,得到钒酸铋/钴酸铈复合光电极。

60.图1中(a)和(b)分别为钒酸铋和钒酸铋/钴酸铈复合光电极的扫描电镜图,对于单纯的钒酸铋薄膜来说,其表面较光滑,钒酸铋呈纳米棒状,纳米棒的直径为100

±

50nm,长度为80~400nm。在负载了钴酸铈之后,其表面变得更加粗糙,有小部分颗粒沉积在钒酸铋纳米棒表面,证实了钴酸铈的存在。

61.图2为钒酸铋/钴酸铈复合光电极的能量分散光谱图,由图2可知,除了 bi、v、o元素之外,还能观察到co、ce元素的存在,进一步证实钴酸铈已经成功负载在钒酸铋表面。

62.实施例2

63.按照实施例1的方法制备得到bivo4光电极;

64.将5mmol/l的硝酸钴和5mmol/l的硝酸铈与无水乙醇混合,在室温下搅拌10min后,得到混合电解质溶液;将bivo4光电极浸没在所述混合电解质溶液中50s,取出干燥后置于马弗炉中以1℃/min的升温速率400℃煅烧 2h,得到钒酸铋/钴酸铈复合光电极。

65.所得的钒酸铋/钴酸铈复合光电极与纯钒酸铋的紫外可见吸收光谱图如图3所示。由图3可以看出,单独的钒酸铋光电极可以吸收520nm以下的光,说明钒酸铋可以吸收可见光,有利于其利用太阳能中的可见光部分。而对于钒酸铋/钴酸铈复合电极,其光吸收范围与单独的钒酸铋较为相近,但是在短波长区域,钒酸铋/钴酸铈复合光电极的吸光度较钒酸铋更大,这可能是钴酸铈的负载增加了短波长区域的光吸收。

66.实施例3

67.按照实施例1的方法制备得到bivo4光电极;

68.将5mmol/l的硝酸钴和2.5mmol/l的硝酸铈与无水乙醇混合,在室温下搅拌5min后,得到混合电解质溶液;将bivo4光电极浸没在所述混合电解质溶液中120s,取出干燥后置于马弗炉中以1℃/min的升温速率350℃煅烧 2h,得到钒酸铋/钴酸铈复合光电极。

69.对比例1~3

70.按照实施例1的方法制备得到bivo4光电极;

71.将5mmol/l的硝酸钴和2.5mmol/l的硝酸铈分别与无水甲醇(ch3oh)、二甲基亚砜(dmso)、n,n-二甲基甲酰胺(dmf)混合,在室温下搅拌5min 后,得到混合电解质溶液;将bivo4光电极浸没在上述几种混合电解质溶液中120s,取出干燥后置于马弗炉中以1℃/min的升温速率350℃煅烧2h,得到3种不同的钒酸铋/钴酸铈复合光电极。

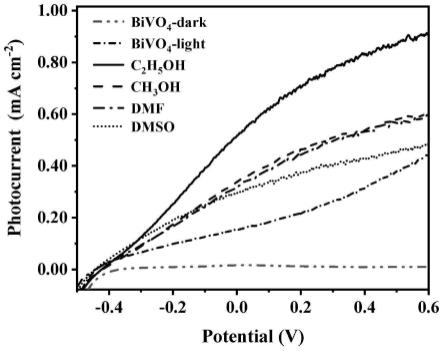

72.采用线性扫描伏安法对上述共4种复合光电极(实施例3和对比例1~3) 进行光电流测试,所得结果如图4所示。由图4可知,0.6v偏压下, bivo

4-ch3oh电流密度为0.81ma cm-2

,bivo

4-ch3ch2oh电流密度为 0.59ma cm-2

,bivo

4-dmf电流密度为0.58ma cm-2

,bivo

4-dmso电流密度为0.49ma cm-2

,bivo4电流密度为0.45ma cm-2

,4种不同的钒酸铋/钴酸铈复合光电

极光电流密度相较于单独钒酸铋光电极,均有不同幅度的提升,而且有机溶剂对最终制备的钒酸铋/钴酸铈复合光电极的水分解性能影响较大,很明显将金属钴盐和金属铈盐溶于乙醇中处理所得的钒酸铋/钴酸铈复合光电极的光电流密度明显优于其余三种。由此可得,金属离子溶于乙醇溶液中制备的钴酸铈更有利于促进钒酸铋半导体的水分解活性提升。

73.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1