一种高效析氯用多层管式阳极装置及制备方法与流程

1.本发明涉及阳极制备技术领域,特别涉及一种高效析氯用多层管式阳极装置及制备方法。

背景技术:

2.钛阳极又称尺寸稳定型阳极,由金属基体(金属钛为基体)和表面活性涂层组成。自1968年诞生以来,钛阳极经历了50多年的发展,从最早的用于氯碱工业发展到了现在广泛应用于化工、环保、水电解、水处理、电冶金、电镀、金属箔生产、有机电合成、电渗析、阴极保护等领域,作为金属阳极中一个极为重要的分支,钛阳极在经济发展中发挥着巨大的作用。

3.贵金属涂层钛阳极是在钛基体上涂覆贵金属氧化物而成,其具有较高的催化活性和较长的使用寿命。然随着科技的快速发展,电极的电催化活性逐渐不能满足市场的需求。因此,如何从结构和涂层配比出发提高电解的催化活性是当前电催化领域最紧迫的工作之一。

技术实现要素:

4.为了克服上述现有技术的不足,本发明的目的在于提供一种高效析氯用多层管式阳极装置及制备方法,利用多层管式钛电极,且除中心阳极管和阴极管之外,其余钛电极管表面均呈现不规则多孔状,能够方便氯化钠溶液在整个发生器里自由流动,氯化钠电解更加均匀、更加完全,中心阳极管、钛电极管和阴极管均采用空心设计,能够节省钛材,降低发生器的质量和制备成本,在贵金属涂液的配置中,引入贵金属pd来替代贵金属ir,能够极大降低成本,具有操作方便,结构简单和节约成本的特点。

5.为了实现上述目的,本发明采取的技术方案为:

6.一种高效析氯用多层管式阳极装置,包括中心阳极管,中心阳极管外层套有钛电极管,钛电极管外层套设有阴极管,中心阳极管露出钛电极管的一端设置有阳极连接板,阴极管外层设置有阴极连接板。

7.所述钛电极管由多层空心圆柱形钛电极构成,每层不同直径的空心圆柱形钛电极管表面存在大小不一,分布不均匀的孔,且孔与孔不相连。

8.所述阴极管和钛电极管一端设置有底座,底座一侧设置有第一支撑板,阴极管和钛电极管另一端配置有密封盖,密封盖一侧设置有第二支撑板。

9.所述密封盖上设置有第一进液口和第二进液口,第一进液口和第二进液口均与钛电极管的内腔相通,中心阳极管靠近密封盖的一端设置有第一出液口,中心阳极管靠近底座的一端设置有第二出液口,第二出液口与钛电极管的内腔相连通,第一进液口和第二进液口通过管路与氯化钠溶液相连接,第一出液口通过管路与储液桶相连。

10.所述中心阳极管、阴极管和钛电极管在电解过程中可根据实际需求改变涂层位置,从而作为倒极或者非倒极使用;当用做倒极时,中心阳极管外侧有涂层,内侧无涂层,钛

电极管每一层内侧和外侧均有涂层,阴极管内侧有涂层,外侧无涂层;当用做非倒极时,中心阳极管外侧有涂层,内侧无涂层,钛电极管每一层内侧无涂层,外侧有涂层,阴极管内侧和外侧均无涂层。

11.所述涂层采用贵金属涂液涂覆,贵金属涂液由rucl3·

3h2o、钛酸丁酯、氯钯酸和加有盐酸的正丁醇混合溶液组成,其中钌钯钛的质量比为:

12.ru:pd:ti=2:(0.6-1.2):(4-8)。

13.一种高效析氯用多层管式阳极装置的制备方法,包括以下步骤:

14.s1、选取钛材,并按照需求对选取的钛材进行切割成型;

15.s2、将步骤s1中切割成型的钛材进行除油处理;

16.s3、将步骤s2中进行过除油处理的钛材进行酸蚀处理;

17.s4、将步骤s3中进行过酸蚀处理的钛材进行涂覆处理;

18.s5、将步骤s4中进行过涂覆处理的钛材按照上述结构要求进行组装。

19.所述步骤s1的具体操作为:在中心阳极管、阴极管和钛电极管上贵金属溶液涂层的面积总和保持一定的情况下,根据实际需求设计钛电极管的长度和层数;再选用板式换热器用钛材进行切割成型,且钛材的晶粒度等级需控制在4.5-6.5之间,所选取的钛材厚度需比最后形成的钛材厚度多0.25mm。

20.所述步骤s2中的除油处理具体操作为:将步骤s1中切割成型的钛材去毛刺、并用烧碱去油,冲洗干净后备用。

21.所述步骤s3中的酸蚀处理具体操作为:将步骤s2中进行过除油处理的钛材在煮沸的质量浓度为5%-15%的草酸溶液中刻蚀,直至钛管内外表面达到所需的粗糙度。

22.所述步骤s4中的涂覆处理具体操作为:贵金属涂液由rucl3·

3h2o、钛酸丁酯、氯钯酸和加有盐酸的正丁醇混合溶液组成,其中钌钯钛的质量比为:ru:pd:ti=2:(0.6-1.2):(4-8),将配置好的贵金属涂液均匀涂覆于步骤s3处理后的钛材上,涂覆过程采用涂刷法,并在温度为400-550摄氏度的气氛下烧结10-70min,反复操作上述过程,直至贵金属涂液用尽。

23.与现有技术相比,本发明的优点为:

24.1、一种高效析氯用多层管式阳极装置及制备方法,利用多层管式钛电极管,中心阳极管外层由里向外设置有钛电极管,钛电极管外层设置有阴极管,本发明结构简单,易于安装,可大量节省安装时间,中心阳极管、钛电极管和阴极管均采取空心设计,有利于节省钛材,降低发生器的质量和制备成本。

25.2、由于钛电极管表面均呈现不规则多孔状,方便氯化钠溶液在整个发生器里自由流动,电解过程可根据实际需求进行阴阳极互相切换,即倒极,易于进行普通次氯酸钠发生器和倒极次氯酸钠发生器的切换,氯化钠电解能够更加均匀、更加完全。

26.3、由于阴极管和钛电极管一端设置有底座,底座一侧设置有第一支撑板,阴极管和钛电极管另一端配置有密封盖,密封盖一侧设置有第二支撑板,与市场现有次氯酸钠发生器相比,本发明只在钛电极两侧进行固定,极大减少因电阻增加,急剧放热使聚乙烯垫片融化,而导致的电极短路。

27.4、在涂覆处理时,贵金属涂液由rucl3·

3h2o、钛酸丁酯和氯钯酸的加有盐酸的正丁醇混合溶液组成,引入贵金属pd来替代贵金属ir,极大降低成本;同时在烧结上也极大区

别于其他电极的制备工艺,本发明采用梯次捆绑的方式,先将涂层充分氧化,进行捆绑,形成一个整体;最后在更高温度、更长时间下氧化,既保证氧化的充分性、亦可将所有涂层整体捆绑,提高结合力。

28.综上所述,本发明具有操作方便,结构简单和节约成本的特点。

附图说明

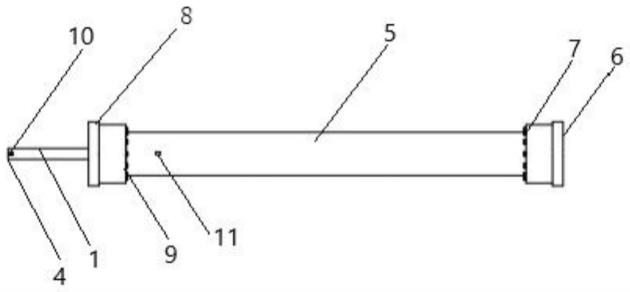

29.图1是本发明的主视图。

30.图2是本发明的剖视图。

31.图3是本发明的左视图。

32.图4是本发明中钛电极管的结构示意图。

33.其中:1、中心阳极管;2、第一进液口;3、第二进液口;4、第一出液口;5、阴极管;6、底座;7、第一支撑板;8、密封盖;9、第二支撑板;10、阳极连接板;11、阴极连接板;12、密封圈;13、钛电极管;14、孔;15、第二出液口。

具体实施方式

34.下面结合实施例对本发明作进一步详细说明。

35.显然,本发明所描述的实施例仅代表本发明一部分实施例,而不代表全部的实施例。基于本发明中的实施例,本文所阐述的都是本领域常用的技术术语与技术人员通常理解相同,都属于本发明保护的范围。

36.一种高效析氯用多层管式阳极装置,包括中心阳极管1,中心阳极管1采用中空设计,能够节省钛材,降低成本,中心阳极管1靠近密封盖8的一端设置有第一出液口4,中心阳极管1靠近底座6的一端设置有第二出液口15,第二出液口15与钛电极管13的内腔相连通,密封盖8上设置有第一进液口2和第二进液口3,第一进液口2和第二进液口3通过管路与氯化钠溶液相连接,第一出液口4通过管路与储液桶相连,当完成反应后,溶液通过第二出液口15进入中心阳极管1中,再由第一出液口4排出,因此,中心阳极管1、第一出液口4和第二出液口15设置在第一进液口2和第二进液口3之间能够起到冷却次氯酸钠溶液的作用;中心阳极管1外层由里向外设置有钛电极管13,钛电极管13外层设置有阴极管5,所述阴极管5和钛电极管13一端设置有底座6,底座6一侧设置有第一支撑板7,阴极管5和钛电极管13另一端配置有密封盖8,密封盖8一侧设置有第二支撑板9,中心阳极管1穿出密封盖8的一端设置有阳极连接板10,密封盖8与第一出液口4之间采用密封圈12密封,阴极管5外层设置有阴极连接板11,阳极连接板10与电源的正极相连接,阴极连接板11与电源的负极相连接。

37.在装置整体结构保持不变的情况下,所述中心阳极管1、阴极管5和钛电极管13在电解过程中可根据实际需求改变涂层位置,从而作为倒极或者非倒极使用;当用做倒极时,中心阳极管1外侧有涂层,内侧无涂层,钛电极管13每一层内侧和外侧均有涂层,阴极管5内侧有涂层,外侧无涂层;当不用做倒极时,中心阳极管1外侧有涂层,内侧无涂层,钛电极管13每一层内侧无涂层,外侧有涂层,阴极管5内侧和外侧均无涂层;倒极有利于清除电解过程中电极涂层表面沉积的垢层,有效维持电极的电流效率。

38.所述钛电极管13由多层空心圆柱形钛电极构成,每层不同直径的空心圆柱形钛电极管13表面存在大小不一,分布不均匀的孔14,且孔与孔不相连,方便电解质溶液在整个发

生器里自由流动,得到充分电解,同时获得均匀的电解产物。

39.当选取钛材,并按照需求对选取的钛材进行切割成型时,在中心阳极管1、阴极管5和钛电极管13上贵金属溶液涂层的面积总和保持一定的情况下,根据实际需求设计钛电极管13的长度和层数,若需求一定,空间狭长,可将层数降低、长度增加;其他则相反。

40.实施例1

41.一种高效析氯用多层管式阳极装置的制备方法,包括以下步骤:

42.s1、选取钛材,并按照需求对选取的钛材进行切割成型,具体操作为:在中心阳极管1、阴极管5和钛电极管13上贵金属溶液涂层的面积总和保持一定的情况下,根据实际需求设计钛电极管13的长度和层数;再选用板式换热器用钛材进行切割成型,且钛材的晶粒度等级为4.5,所选取的钛材厚度需比最后形成的钛材厚度多0.25mm;

43.s2、将步骤s1中切割成型的钛材进行除油处理,具体操作为:将步骤s1中切割成型的钛材去毛刺、并用烧碱去油,冲洗干净后备用;

44.s3、将步骤s2中进行过除油处理的钛材进行酸蚀处理,具体操作为:将步骤s2中进行过除油处理的钛材在煮沸的质量浓度为10%的草酸溶液中刻蚀,直至钛管内外表面达到所需的粗糙度;

45.s4、将步骤s3中进行过酸蚀处理的钛材进行涂覆处理,具体操作为:贵金属涂液由rucl3

·

3h2o、钛酸丁酯、氯钯酸和加有盐酸的正丁醇混合溶液组成,涂层钌含量为0.8mg/cm2,钯含量为0.4mg/cm2,其中钌钯钛的质量比为:ru:pd:ti=2:1:6,将配置好的贵金属涂液均匀涂覆于步骤s3处理后的钛材上,采用的涂刷方式为涂刷法,1-5遍在450℃烧结15min;第6遍在450℃烧结60min;7-11遍在450℃烧结15min,第12遍在500℃烧结60min;其中第6遍烧结60min是保证前5遍烧结贵金属氧化完全,并对前5遍涂层进行加固;最后一遍烧结60min是保证电极涂层整体氧化完全,并对电极整体进行加固,直至贵金属涂液用尽;

46.s5、将步骤s4中进行过涂覆处理的钛材按照上述结构要求进行组装。

47.对组装好的阳极装置进行测试,具体操作为:在第一进液口和第二进液口处通入质量浓度为3%的盐水,在电流密度为1000a/m2下进行电解反应,最后在出液口处进行有效氯浓度的测试。

48.现有技术中,当使用500g/h的次氯酸钠发生器装置,涂层保持不变时,电极涂层面积约为0.6m2,电流密度1000a/m2,进水流量63l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度约为6800ppm。

49.当采用传统500g/h的次氯酸钠发生器装置,而涂层及涂层的加工方式采取本发明中所述方式时,电极涂层面积约为0.6m2,电流密度1000a/m2,进水流量63l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度提升至7500ppm。

50.当采用本发明中所述的多层管式阳极装置,设计层数为3层,涂层及涂层的加工方式采取本发明中所述方式时,电极涂层面积约为0.6m2,电流密度1000a/m2,进水流量63l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度能够显著提高至8200ppm。

51.实施例2

52.一种高效析氯用多层管式阳极装置的制备方法,包括以下步骤:

53.s1、选取钛材,并按照需求对选取的钛材进行切割成型,具体操作为:在中心阳极管1、阴极管5和钛电极管13上贵金属溶液涂层的面积总和保持一定的情况下,根据实际需

求设计钛电极管13的长度和层数;再选用板式换热器用钛材进行切割成型,且钛材的晶粒度等级为5,所选取的钛材厚度需比最后形成的钛材厚度多0.25mm;

54.s2、将步骤s1中切割成型的钛材进行除油处理,具体操作为:将步骤s1中切割成型的钛材去毛刺、并用烧碱去油,冲洗干净后备用;

55.s3、将步骤s2中进行过除油处理的钛材进行酸蚀处理,具体操作为:将步骤s2中进行过除油处理的钛材在煮沸的质量浓度为5%的草酸溶液中刻蚀,直至钛管内外表面达到所需的粗糙度;

56.s4、将步骤s3中进行过酸蚀处理的钛材进行涂覆处理,具体操作为:贵金属涂液由rucl3

·

3h2o、钛酸丁酯、氯钯酸和加有盐酸的正丁醇混合溶液组成,涂层钌含量为0.8mg/cm2,钯含量为0.4mg/cm2,其中钌钯钛的质量比为:ru:pd:ti=2:0.6:4,将配置好的贵金属涂液均匀涂覆于步骤s3处理后的钛材上,采用的涂刷方式为涂刷法,1-5遍在400℃烧结10min;第6遍在400℃烧结60min;7-11遍在450℃烧结20min,第12遍在500℃烧结65min;其中第6遍烧结60min是保证前5遍烧结贵金属氧化完全,并对前5遍涂层进行加固;最后一遍烧结65min是保证电极涂层整体氧化完全,并对电极整体进行加固,直至贵金属涂液用尽;

57.s5、将步骤s4中进行过涂覆处理的钛材按照上述结构要求进行组装。

58.对组装好的阳极装置进行测试,具体操作为:在第一进液口和第二进液口处通入质量浓度为3%的盐水,在电流密度为1000a/m2下进行电解反应,最后在出液口处进行有效氯浓度的测试。

59.现有技术中,当使用1000g/h的次氯酸钠发生器装置,涂层保持不变时,电极涂层面积约为1.2m2,电流密度1000a/m2,进水流量125l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度约为6500ppm,温度为37℃。

60.当采用传统1000g/h的次氯酸钠发生器装置,而涂层及涂层的加工方式采取本发明中所述方式时,电极涂层面积约为1.2m2,电流密度1000a/m2,进水流量125l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度提升至7200ppm,温度为35℃。

61.当采用本发明中所述的多层管式阳极装置,设计层数为3层(相同涂层面积,相比5层,管式长度增加),涂层及涂层的加工方式采取本发明中所述方式时,电极涂层面积约为1.2m2,电流密度1000a/m2,进水流量125l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度能够显著提高至8000ppm,温度32℃。

62.当采用本发明中所述的多层管式阳极装置,设计层数为5层,涂层及涂层的加工方式采取本发明中所述方式时,电极涂层面积约为1.2m2,电流密度1000a/m2,进水流量125l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度能够显著提高至7900ppm,温度33.5℃。

63.实施例3

64.一种高效析氯用多层管式阳极装置的制备方法,包括以下步骤:

65.s1、选取钛材,并按照需求对选取的钛材进行切割成型,具体操作为:在中心阳极管1、阴极管5和钛电极管13上贵金属溶液涂层的面积总和保持一定的情况下,根据实际需求设计钛电极管13的长度和层数;再选用板式换热器用钛材进行切割成型,且钛材的晶粒度等级为6,所选取的钛材厚度需比最后形成的钛材厚度多0.25mm;

66.s2、将步骤s1中切割成型的钛材进行除油处理,具体操作为:将步骤s1中切割成型

的钛材去毛刺、并用烧碱去油,冲洗干净后备用;

67.s3、将步骤s2中进行过除油处理的钛材进行酸蚀处理,具体操作为:将步骤s2中进行过除油处理的钛材在煮沸的质量浓度为10%的草酸溶液中刻蚀,直至钛管内外表面达到所需的粗糙度;

68.s4、将步骤s3中进行过酸蚀处理的钛材进行涂覆处理,具体操作为:贵金属涂液由rucl3

·

3h2o、钛酸丁酯、氯钯酸和加有盐酸的正丁醇混合溶液组成,涂层钌含量为0.8mg/cm2,钯含量为0.4mg/cm2,其中钌钯钛的质量比为:ru:pd:ti=2:1.2:7,将配置好的贵金属涂液均匀涂覆于步骤s3处理后的钛材上,采用的涂刷方式为涂刷法,1-5遍在450℃烧结10min;第6遍在500℃烧结50min;7-11遍在500℃烧结25min,第12遍在550℃烧结60min;其中第6遍烧结50min是保证前5遍烧结贵金属氧化完全,并对前5遍涂层进行加固;最后一遍烧结60min是保证电极涂层整体氧化完全,并对电极整体进行加固,直至贵金属涂液用尽;

69.s5、将步骤s4中进行过涂覆处理的钛材按照述结构要求进行组装。

70.对组装好的阳极装置进行测试,具体操作为:在第一进液口和第二进液口处通入质量浓度为3%的盐水,在电流密度为1000a/m2下进行电解反应,最后在出液口处进行有效氯浓度的测试。

71.现有技术中,当5000g/h的次氯酸钠发生器装置,涂层保持不变时,电极涂层面积约为6m2,电流密度1000a/m2,进水流量625l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度约为6400ppm,温度为39℃。

72.当采用传统5000g/h的次氯酸钠发生器装置,涂层及涂层的加工方式采取本发明中所述方式时,电极涂层面积约为6m2,电流密度1000a/m2,进水流量625l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度提升至7000ppm,温度为37℃。

73.当采用本发明中所述的多层管式阳极装置,设计层数为5层(相同涂层面积,相比10层,管式长度增加),涂层及涂层的加工方式采取本发明中所述方式时,电极涂层面积约为6m2,电流密度1000a/m2,进水流量625l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度能够显著提高至7800ppm,温度34℃。

74.当采用本发明中所述的多层管式阳极装置,设计层数为10层,涂层及涂层的加工方式采取本发明中所述方式时,电极涂层面积约为6m2,电流密度1000a/m2,进水流量625l/h,进水温度25℃,质量浓度为3%的盐水,出水口次氯酸钠浓度能够显著提高至7630ppm,温度35.5℃。

75.本发明的工作原理为:

76.配置所需质量浓度的氯化钠溶液,通过机械泵将配置好的氯化钠溶液通入多层管式阳极装置,密封盖8上设置的第一进液口2和第二进液口3分别与流量计相连,流量计用来控制进液流速;氯化钠溶液充满整个多层管式阳极装置,并且能够通过钛电极管13表面的孔在阳极装置中流动,再将阳极连接板10与电源的正极相连接,阴极连接板11与电源的负极相连接,开通电源,进行电解;经电解后的溶液通过中心阳极管1上设置的第二出液口15进入中心阳极管1,之后从第一出液口4流出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1