一种电解装置的制作方法

1.本实用新型涉及制备氢气的电解装置,具体涉及一种电解装置。

背景技术:

2.风能、太阳能等可再生能源发展迅速,然而风能和太阳能是间歇性能源,无法实现化石燃料和水电等传统能源根据需要随时调节供应的便利功能,而是需要对其进行能量存储,以便随用随取。氢气作为二十一世纪的绿色清洁能源,具有能量密度高、无污染、可长时间存储等优势,能够作为连接不同能源形式的桥梁,是跨能源网络的理想互联媒介。所以,将风能、太阳能等可再生能源发电转变为电能,再电解水制氢气转变为氢能是目前公认的存储间歇性可再生能源的可行方法之一。

3.废杂铜作为填补我国矿产铜的补充部分,回收利用废杂铜不仅能够缓解我国铜矿资源短缺的瓶颈,而且节能减排效果显著,近年来,废杂铜回收利用在我国极受重视,得到了国家政策的大力支持。目前,废杂铜回收主要是火法处理铸成阳极铜,再电解精炼制成电解铜,存在产品单一、生产工艺落后等问题。

4.随着我国经济发展及工业化进程加快,工业用水及高盐废水量与日俱增,钢铁、石油化工、煤化工、印染、奶制品、采矿等行业的高盐废水量尤为可观,废水的组成和浓度也逐渐增多和提高。目前,高盐废水分质结晶技术及资源化利用受到广泛关注,其中纳滤分离、蒸发结晶、冷却结晶等技术已得到成熟应用,最终分别结晶出硫酸钠和氯化钠晶体,干品纯度均可达到98.5%以上,且收率高品质好。然而,工业级硫酸钠和氯化钠的价格较低,结晶产品的认证指标、认证方法缺乏相关标准,阻碍了其作为商品真正实现资源化。其中,氯碱工业以氯化钠作为主要原料生产氢气、氯气、烧碱及其他化工产品,已经实现工业级氯化钠的高值资源化利用;而工业级硫酸钠的高值资源化利用途径还较缺乏,企业分盐所得的工业级硫酸钠大量堆放,销路不畅。

技术实现要素:

5.本实用新型目的在于解决现有废杂铜回收利用产品单一、生产工艺落后,硫酸钠无有效利用途径,大量滞销的技术问题,提出一种电解装置。

6.本实用新型提供的技术方案为:

7.一种电解装置,其特殊之处在于:包括电解槽、阳极板、阴极板、间隔设置在电解槽内的阳离子膜和阴离子膜、阳极液循环系统、阴极液循环系统和中隔液循环系统;

8.所述阳离子膜和阴离子膜的中间区域为具有中隔液的中隔室,阴离子膜的另一侧为具有阳极液的阳极室,阳离子膜的另一侧为具有阴极液的阴极室;

9.所述阳极板设置在阳极室内,阴极板设置在阴极室内;阳极板与直流电源的正极电连接,阴极板与直流电源的负极电连接;

10.所述中隔室的上端设置有中隔室进液口,下端设置有中隔室出液口,中隔室进液口和中隔室出液口均与中隔液循环系统相连通;

11.所述阳极室上端设置有阳极室补液口,下端底部设置有阳极液循环出口,所述阳极液循环出口与阳极液循环系统相连通;阳极液循环系统与阳极液出口相连通;

12.所述阴极室的上部侧面设置有与阴极室相连通的气液分离室,气液分离室与阴极室通过阴极液提升管相连通,所述阴极液提升管的上端口高于气液分离室中的液面高度;所述气液分离室的顶部设置有排气口,气液分离室的底部设置有阴极液循环出口和阴极液出口,阴极液循环出口与阴极液循环系统相连通,阴极液出口与阴极液溢流管相连通;所述阴极液循环系统与阴极室补液管相连通。

13.进一步地,所述阳极室的上部设置有与阳极室相连通的进料槽,所述阳极室补液口设置在进料槽的上端;

14.所述阳极室内靠近进料槽一侧设置有扰流挡板,扰流挡板的上端高出阳极液面,扰流挡板的下端在阳极液中的插入深度大于阳极板在阳极液中的插入深度。

15.进一步地,所述阳极液循环系统包括连通设置在阳极液循环出口的阳极泥收集槽、阳极液循环管和设置在阳极液循环管上的第一循环泵;

16.所述阳极泥收集槽的侧面设置有与阳极液循环管连通的收集池阳极液出口,收集池阳极液出口设置有杂质过滤器;

17.所述阳极泥收集槽的底部设置有阳极泥清理窗口,阳极泥清理窗口上设置有用于密封的封盖;

18.所述阳极液循环管的两端分别与收集池阳极液出口和设置在进料槽底部的阳极液循环入口相连通,所述阳极液出口设置在阳极液循环管上,且位于第一循环泵和阳极液循环入口之间。

19.进一步地,所述阴极液循环系统包括阴极液循环管,所述阴极液循环管的上端与气液分离室的阴极液循环出口相连通,阴极液循环管的下端与设置在阴极室下部的阴极液循环入口相连通;所述阴极液循环管的下端还与阴极室补液管相连通。

20.进一步地,所述阴极液循环系统还包括设置在阴极液循环管上且与阴极液循环管相连通的第二循环泵;通过第二循环泵可以实现阴极液的强制循环通路,与自然循环通路可以配合实现阴极液的循环;

21.所述中隔液循环系统包括中隔液贮液罐和第三循环泵,所述中隔室出液口与第三循环泵的进液口连通,第三循环泵的出液口与中隔液贮液罐的进液口连通;中隔液贮液罐的出液口与中隔室进液口连通。

22.进一步地,所述阴离子膜为耐酸阴离子交换膜用于阻隔阳极室内阳极液中的金属离子向中隔室迁移,并使中隔室内硫酸钠溶液中的so

42-向阳极室内迁移;

23.所述阳离子膜为耐碱阳离子交换膜,用于阻隔阴极室内阴极液中的oh-向中隔室内迁移,并使中隔室内硫酸钠溶液中的na

+

向阴极室内迁移;耐碱阳离子交换膜包括但不限于全氟羧酸膜、全氟磺酸膜或全氟羧酸/磺酸复合膜;

24.所述阳极板采用粗铜阳极板,粗铜阳极板为按质量计,含铜量≧98.8%的黄铜阳极、含铜量≧98.8%的次粗铜阳极或含铜量≧99.0%紫铜阳极;

25.所述阴极板为低碳钢、镀镍板或镍合金;

26.所述阳极液为硫酸溶液,硫酸溶液溶度为100~200g/l;

27.所述阴极液为稀氢氧化钠溶液,稀氢氧化钠溶液质量浓度为10~15wt%;

28.所述中隔液为饱和硫酸钠溶液或过饱和硫酸钠溶液。

29.本实用新型的有益效果:

30.1、通过在阳极室和中隔室构建强制阳极液循环通路和强制中隔液循环通路,阴极室构建外部自然循环通路分别实现阳极室、中隔室及阴极室内电解液的循环流动,使电极板与膜表面的电解液流速增加,改善电解槽内“三传一反”条件。

31.2、本实用新型通过设置双离子膜形成具有三室空间的电解槽,采用废铜材料制备的粗铜阳极板,对废杂铜的利用提出了新思路。

32.3、通过设置阳极泥收集池避免了阳极室内阳极泥的积累,有利于电解过程工艺参数的稳定和产品质量的提升,而且清掏回收阳极泥不中断电解过程,装置的连续运行能力得以保证。

33.4、本实用新型中直流电源的电能来源可以采用可再生资源,如风能、太阳能转化的电能,完成电解操作的同时,将电能以氢能的形式存储。

附图说明

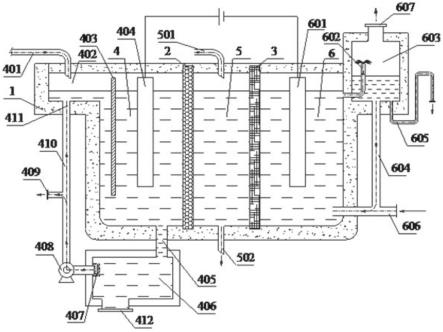

34.图1为本实用新型基于粗铜和硫酸钠制备氢气、氢氧化钠和硫酸铜的装置实施例示意图;

35.图2为本实用新型基于粗铜和硫酸钠制备氢气、氢氧化钠和硫酸铜的方法中产品处理流程图。

36.附图标记如下:

37.1-电解槽,2-阴离子膜,3-阳离子膜,4-阳极室,401-阳极室补液口,402

‑ꢀ

进料槽,403-扰流挡板,404-粗铜阳极板,405-阳极液循环出口,406-阳极泥收集槽,407-杂质过滤器,408-第一循环泵,409-阳极液出口,410-阳极液循环管, 411-阳极液循环入口,412-封盖,5-中隔室,501-中隔室进液口,502-中隔室出液口,6-阴极室,601-阴极板,602-阴极液提升管,603-气液分离室,604-阴极液循环管,605-阴极液溢流管,606-阴极室补液管,607-排气口。

具体实施方式

38.本实施例提供一种电解装置,该装置包括电解槽1、阳极板、阴极板601、间隔设置在电解槽1内的阳离子膜3和阴离子膜2、阳极液循环系统、阴极液循环系统和中隔液循环系统;其中,阴离子膜2为耐酸阴离子交换膜;阳离子膜3 为耐碱阳离子交换膜,耐碱阳离子交换膜优选为全氟羧酸膜、全氟磺酸膜或全氟羧酸/磺酸复合膜。

39.电解槽1的槽体为密封结构,电解槽1的槽体的侧壁与侧壁、侧壁与槽底采用圆角式平滑过渡,避免热应力集中导致槽体开裂,延长槽体使用寿命。

40.阳离子膜3和阴离子膜2的中间区域为具有中隔液的中隔室5,阴离子膜2 的另一侧为具有阳极液的阳极室4,阳离子膜3的另一侧为具有阴极液的阴极室 6;阴离子膜2允许阴离子通过,拦截阳离子;阳离子膜3允许阳离子通过,拦截阴离子。

41.阳极板采用粗铜制成厚板作为粗铜阳极板404,粗铜阳极板404可以为按质量计,含铜量≧98.8%的黄铜阳极、含铜量≧98.8%的次粗铜阳极或含铜量≧99.0%紫铜阳极;粗铜阳极板404设置在阳极室4,阴极板601设置在阴极室6,阴极板601可以为低碳钢、镀镍

板或镍合金,还可以是铁丝网、冲孔铁板等其他活性阴极;粗铜阳极板404与直流电源的正极电连接,阴极板601与直流电源的负极电连接,

42.中隔室5的上端设置有中隔室进液口501,用于向中隔室5补充饱和硫酸钠溶液或过饱和硫酸钠溶液;中隔室5的下端设置有中隔室出液口502,中隔室进液口501和中隔室出液口502均与中隔液循环系统相连通;具体的,中隔液循环系统包括中隔液贮液罐和第三循环泵,所述中隔室出液口502与第三循环泵的进液口连通,第三循环泵的出液口与中隔液贮液罐的进液口连通;中隔液贮液罐的出液口与中隔室进液口501连通。

43.阳极室4的上部设置有与阳极室4相通的进料槽402,阳极室补液口401设置在进料槽402的上端,用于向阳极室4内补充纯水、硫酸溶液或净化后的阳极液;阳极室4内靠近进料槽402一侧设置有扰流挡板403,扰流挡板403的上端高出阳极液面,扰流挡板403的下端在阳极液的插入深度大于粗铜阳极板404 在阳极液的插入深度。

44.阳极室4下端底部设置有阳极液循环出口405,阳极液循环出口405连通设置有阳极泥收集槽406;阳极泥收集槽406的侧面设置有与阳极液循环系统连通的收集池阳极液出口,收集池阳极液出口设置有杂质过滤器407,用于过滤阳极泥等杂质;阳极泥收集槽406的底部设置有阳极泥清理窗口,阳极泥清理窗口上设置有用于密封的封盖412,用于定期清理阳极泥收集槽406。

45.阳极液循环系统包括阳极液循环管410和设置在阳极液循环管410上的第一循环泵408;阳极液循环管410的两端分别与阳极液循环出口405和设置在进料槽402底部的阳极液循环入口411相连通,阳极液出口409设置在阳极液循环管410上,且位于第一循环泵408和阳极液循环入口411之间。

46.阴极室6的上部侧面设置有与阴极室6相连通的气液分离室603,气液分离室603与阴极室6通过阴极液提升管602相连通,阴极液提升管602的上端口高于气液分离室603中的液面高度,防止阴极液回流;气液分离室603的顶部设置有排气口607,气液分离室603的底部设置有阴极液循环出口和阴极液出口,阴极液循环出口与阴极液循环系统相连通,阴极液出口与阴极液溢流管605相连通;阴极液循环系统包括阴极液循环管604,阴极液循环管604的上端与气液分离室603的阴极液循环出口相连通,阴极液循环管604的下端与设置在阴极室6下部的阴极液循环入口相连通;其他实施例中,也可以通过在阴极液循环管604上设置与阴极液循环管604相连通的第二循环泵,实现阴极液的强制循环。阴极液循环管604上连通设置有阴极室补液管606,用于向阴极室6补充纯水或稀氢氧化钠溶液。

47.阴极液提升管602设置于气液分离室603侧壁下方,并连通阴极室6,利用阴极室6内气泡效应形成的上浮动力,将阴极液从阴极室6上部带入气液分离室603,并实现h2与阴极液的分离;循环降液管出口与阴极室6下部连通,并与阴极液提升管602共同构成阴极室6的阴极液循环通道,利用气液分离室603 和阴极室6内的液位差和虹吸原理实现阴极液的大流量循环流动。

48.采用上述电解装置,基于粗铜和硫酸钠制备氢气、氢氧化钠和硫酸铜的方法具体为:

49.s1、电解槽1内,通过阳极室补液口401向阳极室4加入硫酸溶液,加入的硫酸溶液浓度为100~200g/l;通过中隔室进液口501向中隔室5加入饱和硫酸钠溶液或过饱和硫酸钠溶液;通过阴极室补液管606向阴极室6加入稀氢氧化钠溶液,稀氢氧化钠溶液质量浓度

为10~15wt%;其他实施例中,电解槽1的数量大于等于2时,各电解槽1同名电极并联连接。

50.s2、接通直流电源,直流电源的电流密度为180~230a/m2;启动阳极液循环系统、阴极液循环系统和中隔液循环系统;阳极室4内主要发生如下反应: cu-2e-→

cu

2+

,me-ne-→

me

n+

,其中,me为较铜负电性的金属元素,例如镍、铁、锌、砷、锑、铋等;较铜正电性的贵金属难电解,脱落成为阳极泥,随阳极液循环收集于阳极泥收集池;阴极室6内主要发生如下反应: 2h2o+2e-→

h2↑

+2oh;中隔室5内的阴离子so4

2-穿过阴离子膜2向阳极室4 迁移,阳离子na

+

穿过阳离子膜3向阴极室6迁移。

51.s3、电解过程中,控制电解温度为50~90℃;阳极液内主要含有cu

2+

、me

n+

、 h

+

和so

42-等,阴极液内主要含有na

+

、oh-等,其中阳离子和阴离子分别有向阴极和阳极迁移的趋势;阳极室4内cu

2+

等阳离子和阴极室6内oh-阴离子分别受到阴离子膜2和阳离子膜3的阻碍无法迁移到中隔室5;中隔室5内的阴离子 so

42-穿过阴离子膜2向阳极室4迁移,阳离子na

+

穿过阳离子膜3向阴极室6 迁移;最终导致随电解进行,阳极室4内阳极液富含硫酸铜,阴极室阴极液富含氢氧化钠,中隔室5内主要成分仍为硫酸钠;由于阳极铜中含有镍、铁、锌、砷、锑、铋等元素,导致阳极液中除硫酸铜外,还含有极少量的硫酸镍等杂质,需定期对阳极液净化,以满足电解生产对阳极液成分的控制。

52.阳极液通过“阳极室4-阳极液循环出口405-阳极泥收集槽406-杂质过滤器 407-第一循环泵408-阳极液循环管410-进料槽402”形成强制循环通路;动态监测和控制阳极室4内阳极液中的硫酸含量为120~180g/l,同时,动态监测和控制阳极室4内阳极液中cu

2+

浓度,当监测到阳极室4内阳极液的cu

2+

浓度为 30~50g/l打开阳极液出口409排出部分阳极液,同时向阳极室补液口401补充的硫酸溶液或纯水或净化后的阳极液;富含硫酸铜的阳极液通过阳极液出口409 排出,控制cu

2+

浓度为30~50g/l范围,一方面防止cu

2+

浓度过高增大阳极液粘度和电阻,另一方面防止浓度过低增大蒸发浓缩的功耗;监测到阳极液中cu

2+

浓度小于30g/l,继续电解。

53.电解过程中,可关闭第一循环泵408、阳极液循环出口405和阳极液循环入口411,打开阳极泥收集池封盖412清理阳极泥收集池中的阳极泥。

54.通过阴极室补液管606向阴极室6加入纯水,阴极液利用阴极室6内产生大量气泡的“气举作用”通过阴极液提升管602进入气液分离室603,形成“阴极室6-阴极液提升管602-气液分离室603-阴极液循环管604”外部自然循环通路,也可以在阴极液循环管604上连接第二循环泵实现阴极液的强制循环;h2从气液分离室603上部的排气口607排出并收集;监测阴极室6内氢氧化钠含量在20~35wt%,打开阴极液出口排出部分阴极液,同时通过阴极室补液管606 补充的纯水;监测到氢氧化钠含量小于20wt%,继续电解;氢气从气液分离室 603上部的排气口607排出并收集。

55.还需要动态监测和控制中隔室5中硫酸钠溶液的浓度,通过中隔室出液口502排出部分中隔液进入中隔液贮液罐,在中隔液贮液罐加入固体硫酸钠制成饱和硫酸钠溶液或过饱和硫酸钠溶液,通过中隔室进液口501补充进中隔室5,使中隔室5内的硫酸钠溶液为饱和硫酸钠溶液或过饱和硫酸钠溶液。

56.s4、将步骤s3中阳极液出口409排出的部分阳极液和阴极液溢流管605排出的部分阴极液进行处理后得到硫酸铜和氢氧化钠;

57.具体的,部分阳极液经阳极液出口409排出后,收集并进行以下处理:

58.s4.1蒸发浓缩:将排出的部分阳极液在加热温度100-108℃,蒸发浓缩温度 85-95℃条件下进行蒸发浓缩;蒸发浓缩得到的冷凝水收集于冷凝水罐,用于配制硫酸钠饱和溶液或阴极室6补充液或配置硫酸溶液;

59.s4.2水冷结晶:蒸发浓缩后的液体降温至30~40℃进行水冷结晶;

60.s4.3水冷结晶后的含固体混合液进行离心分离,得到五水硫酸铜和第一离心母液;五水硫酸铜通过生箔制造,获得精铜和后电解液,后电解液作为阳极液补充进阳极室4;采用生箔制造处理五水硫酸铜,得到的后电解液包括硫酸和少量的cu

2+

,可以加至阳极室4内,作为阳极液补充进电解装置;在其他实施例中,生箔制造获取精铜可以制作精铜阳极板,用在阳极室4中,最终产生氢气、氢氧化钠和硫酸。

61.s4.4第一离心母液的下层液返回步骤s4.2;

62.第一离心母液的上清液进行电积脱砷锑后在-20~-15℃温度下冷冻结晶,再进行离心分离得到硫酸镍和第二离心母液,第二离心母液的上清液作为净化后的阳极液补充进阳极室4;第二离心母液的下层液返回-20~-15℃温度下再次冷冻结晶;

63.s4.5重复步骤s4.1至步骤s4.4,直至阳极液出口409排出部分阳极液处理完毕。

64.部分阴极液经阴极液溢流管605排出后,对排出的部分阴极液进行以下处理:

65.将排出部分阴极液进行蒸发浓缩得到氢氧化钠含量为50%~70wt%的液碱,或继续进行固碱浓缩得到氢氧化钠含量98.5%以上的固体碱,直至阴极液溢流管 605排出部分阴极液处理完毕。

66.s5、重复步骤s3和s4的操作,直至电解工作完成,获得氢气、氢氧化钠和硫酸铜产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1