一种电池片电镀用阳极件及一种电池片水平电镀设备的制作方法

1.本实用新型属于光伏技术领域,具体涉及一种电池片电镀用阳极件及一种电池片水平电镀设备。

背景技术:

2.电池片通常使用丝网印刷银浆料再经过高温或低温烧结形成银电极来导出光生载流子,该方法工艺简单,是目前应用最广泛的电池片金属化方法。

3.近年来,随着电池片生产工艺不断发展,总的生产成本不断下降,但金属化过程中使用的银浆料价格昂贵,且金属化过程中银电极的宽度及高宽比受到丝网印刷工艺限制,不仅导致银浆料在电池片生产成本中占据的比例不断上升,总的生产成本无法进一步降低,还阻碍了电池片效率的进一步提升。

4.为进一步降低电池片成本并提升电池片效率,使用电镀法制作电池片金属电极的量产可能性也一直在被探寻,此方法可使用更为便宜的镍、铜等金属部分或者全部替代银来实现成本降低,电镀可以形成更窄的栅线,能降低电池片的遮光面积,提高电池片的电流,从而提高光电转换效率。

5.水平电镀作为电镀方式的一种,具有电镀效果好、电镀效率高的优点,在采用水平电镀法制作电池片金属栅线的过程中,发现水平电镀用阳极件的形状、构造以及安装位置都会影响电镀的质量,其主要原因在于:现有水平电镀用阳极件大多为平板状,阳极件边缘的电场较强,电池片与该边缘相对的位置上镀膜较厚,导致电池片上镀膜的均匀性不佳,难以进一步提升电池片的光电转换效率。

技术实现要素:

6.本实用新型的目的是为了克服现有技术的缺点,提供一种电池片电镀用阳极件及水平电镀设备,进而能够提升电池片上镀膜厚度的均匀性,提升电池片的光电转换效率。

7.为实现上述目的,一方面,本技术的实施例提供一种电池片电镀用阳极件,所述阳极件包括水平部,所述水平部的边沿设置有电场削弱机构;在电镀工作状态下,所述电场削弱机构能够削弱水平部的边沿朝向电池片的电场强度。

8.在优选的实施例中,所述电场削弱机构为所述水平部的边沿折弯形成的折弯部,在电镀工作状态下,所述水平部正对电池片,所述折弯部朝向远离电池片的方向;和/或,所述电场削弱机构为设置在所述水平部的边沿的绝缘遮挡部,在电镀工作状态下,所述水平部正对电池片,所述绝缘遮挡部遮挡在电池片和所述水平部的边沿之间。

9.在优选的实施例中,在所述电场削弱机构为所述水平部的边沿折弯形成的折弯部时,所述折弯部与所述水平部通过弧面光滑连接。

10.在优选的实施例中,在所述电场削弱机构为设置在所述水平部的边沿的绝缘遮挡部时,所述绝缘遮挡部上开设有电场调节孔。

11.在优选的实施例中,在所述电场削弱机构为设置在所述水平部的边沿的绝缘遮挡

部时,所述绝缘遮挡部设置在所述阳极件的宽度方向和/或长度方向的边沿的正下方,所述绝缘遮挡部在所述阳极件上的正投影部分位于所述阳极件上。

12.在优选的实施例中,所述电场削弱机构为所述水平部的多个边沿折弯形成的多个折弯部,在电镀工作状态下,所述水平部正对电池片,所述折弯部朝向远离所述电池片的方向;相邻的所述折弯部相连接或者不连接;在相邻的所述折弯部相连接,能够在所述阳极件上形成连续的侧壁。

13.在优选的实施例中,所述阳极件上开设有多个网孔。

14.在优选的实施例中,所述阳极件的宽度大于或等于所述电池片的宽度。

15.在优选的实施例中,所述阳极件宽度为所述电池片宽度的1.1~1.8倍。

16.另一方面,本技术的实施例还提供一种电池片水平电镀设备,包括水平电镀设备本体,还包括:用于水平传动电池片的传动辊组,所述传动辊组包括两个上下相对设置的传动辊,所述传动辊组为多组,多组所述传动辊组沿所述电池片的行进方向间隔排布形成对应地多个间隔;阳极件,所述阳极件为上述任意一项所述的电池片电镀用阳极件。

17.在优选的实施例中,电池片水平电镀设备采用以下任意一种结构:

18.第一种结构,所述阳极件设置在所述传动辊组的上方和/或下方靠近传动辊组的位置;

19.第二种结构,多组所述传动辊组中位于上方的传动辊间隔设置,多组所述传动辊组中位于下方的传动辊对应地间隔设置,所述位于上方的传动辊的间隔中设置有阳极件,和/或,所述位于下方的传动辊的间隔中设置有阳极件;

20.第三种结构,所述阳极件设置在所述传动辊组的上方靠近传动辊组的位置,所述位于下方的传动辊的间隔中设置有阳极件;

21.第四种结构,所述阳极件设置在所述传动辊组的下方靠近传动辊组的位置,所述位于上方的传动辊的间隔中设置有阳极件。

22.在优选的实施例中,电池片水平电镀设备还包括电镀液喷洒机构,所述电镀液喷洒机构用于喷洒电镀液,所述电镀液喷洒机构设置在阳极件远离电池片的一侧,且能够朝向阳极件喷洒电镀液。

23.在优选的实施例中,所述电镀液喷洒机构采用以下任意一种结构或者其组合:

24.第一种结构,所述电镀液喷洒机构喷洒出的电镀液呈线状或面状;

25.第二种结构,在垂直于所述电池片的输送方向上,所述电镀液喷洒机构喷洒出的电镀液宽度为所述电池片宽度的0.8~1.2倍;

26.第三种结构,所述电镀液喷洒机构喷出的所述电镀液的行进方向与所述电池片的行进方向之间呈一夹角,该夹角为0~45度;

27.第四种结构,位于电池片同侧的所述阳极件中,单个所述阳极件对应一个所述电镀液喷洒机构,或者,多个所述阳极件对应一个所述电镀液喷洒机构。

28.在优选的实施例中,所述传动辊为滚筒或滚轮或者多个滚轮串联形成的滚轮串,所述传动辊组中的所述传动辊为所述滚筒、所述滚轮和所述滚轮串中的任意一种或任意两种的组合。

29.在优选的实施例中,所述电场削弱机构包括所述传动辊或者单独设置的塑料件。

30.在优选的实施例中,所述阳极件可拆卸地设置在所述电池片水平电镀设备上。

31.在优选的实施例中,在电镀工作状态下,所述阳极件与其所正对的电池片之间的最短间距为1~150mm。

32.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

33.本实用新型提供的电池片电镀用阳极件,包括水平部,所述水平部的边沿折弯形成折弯部,在电镀工作状态下,所述水平部正对电池片,所述折弯部朝向远离电池片的方向;和/或,所述水平部的边沿具有绝缘遮挡部,在电镀工作状态下,所述水平部正对电池片,所述绝缘遮挡部遮挡在电池片和所述水平部的边沿之间;通过水平部的边沿折弯形成的折弯部和/或所述水平部的边沿的绝缘遮挡部能够减弱阳极件边缘的电场,进而能够提升电池片上镀膜厚度的均匀性,提升电池片的光电转换效率。

附图说明

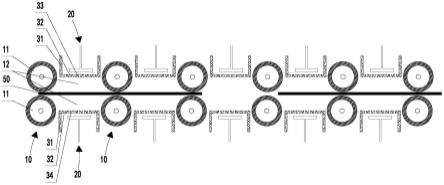

34.图1是本实用新型中电池片水平电镀设备实施例1的结构示意图。

35.图2是本实用新型中电池片水平电镀设备实施例2的结构示意图。

36.图3是本实用新型中电池片水平电镀设备实施例3的结构示意图。

37.图4是本实用新型中电池片电镀用阳极件另一种实施例的结构示意图。

38.其中:10.传动辊组;11.传动辊;12.间隔;20.电镀液喷洒机构;31.折弯部;32.网孔;33.上阳极件;34.下阳极件;40.绝缘遮挡部;50.电池片。

具体实施方式

39.下面结合附图对本发明的较佳实施例进行详细阐述。

40.本发明中描述的上下、左右方向是指图1和图2中的上下、左右方向,本实用新型中描述的电池片行进方向为图1、图2中的左右方向。在电池片50传输的平面内,垂直于电池片50行进方向的方向为宽度方向,平行于电池片50行进方向的方向为长度方向,垂直于电池片50传输平面的方向为高度方向,具体地,在图1和图2中,左右方向为长度方向,垂直于纸面的方向为宽度方向,上下方向为高度方向。

41.实施例1

42.如图1所示,本实用新型提供的电池片水平电镀设备,包括:传动辊组10、电镀液喷洒机构20和阳极件,其中,传动辊组10包括两个相对设置在电池片50上下两侧的传动辊11,传动辊组10用于夹紧并带动电池片50行进,传动辊组10有6组,这六组传动辊组10沿电池片50的行进方向间隔排布,相邻传动辊组10之间形成间隔12;电镀液喷洒机构20用于向电池片50喷洒电镀液,电镀液喷洒机构20与相邻传动辊组10之间的间隔12一一对应设置;阳极件设置在电镀液喷洒机构20与电池片50之间,阳极件包括平行于电池片50并沿电池片50的行进方向延伸的水平部,阳极件的左右侧边向远离电池片50的方向折弯,形成折弯部31,折弯部与水平部通过弧面光滑连接。

43.阳极件这样设置的好处在于,能够通过折弯部减弱阳极件边缘的电场,提升电池片50上镀膜厚度的均匀性,进而提升电池片50的光电转换效率。折弯部与水平部通过弧面光滑连接,可以避免在折弯角上的形成异常增强的尖端电场,提升电池片50上镀膜厚度的均匀性。

44.在本实施例中,阳极件设置在相邻传动辊组10之间的间隔12内,由于本实施例为

双面电镀,因此,阳极件包括位于电池片50上方的上阳极件33和位于电池片50下方的下阳极件34,若只需单面电镀,阳极件也可只设置上阳极件33或下阳极件34;为方便导电,对应同一个间隔12的上阳极件33和下阳极件34电性连接;阳极件的材质可以为钛合金或316l不锈钢,为保证电池片50电镀的均匀性,加快电镀液在阳极件间的循环速度并提高电镀液浓度分布的均匀性,阳极件上开设有若干用于电镀液通过的网孔32,网孔32的的开口大小为0.5mm~5mm。

45.在其他实施例中,为便于加工制造,对应同一个间隔12的上阳极件33和下阳极件34连接成一体,形成三面连续的半包围结构。根据电池片生产工艺的需要,传动辊组10的数量为多组,例如为7-200组或者2-5组,不一定为6组。

46.折弯部31的折弯角度为30度至160度,优选为90度至150度,在本实施例中,阳极件左右侧边折弯形成的两个折弯部31的折弯角度相同,均为90度,这样能够避免折弯部向靠近电池片的方向延伸,影响电池片上镀膜的厚度分布。

47.在本实施例中,垂直于电池片50的行进方向上,阳极件的宽度大于等于电池片50的宽度,具体地,阳极件的宽度为电池片50宽度的1~1.8倍,以避免因阳极件宽度方向上边缘电场较强形成的边缘效应。宽度方向的定义:在电池片50的传输平面内,与电池片50行进方向垂直的方向。

48.在本实施例中,为保持较强的电场效应,阳极件与电池片50之间的最短间距为1~150mm。

49.在本实施例中,阳极件可拆卸地设置在电池片水平电镀设备上,方便更换维护。

50.在本实施例中,传动辊11为内层是硬质塑料层,外层是软质塑料层的塑料滚筒,位于上阳极件33上方的电镀液喷洒机构20向下喷洒电镀液,位于下阳极件34下方的电镀液喷洒机构20向上喷洒电镀液,具体地,电镀液喷洒机构20喷洒出的电镀液呈线状或面状,在垂直于电池片50的输送方向上,电镀液喷洒机构20喷洒出的电镀液宽度为电池片50宽度的0.8~1.2倍,电镀液喷洒机构20喷出的电镀液的行进方向与电池片50的行进方向之间呈一夹角,该夹角为0~45度,优选地,该夹角的大小可调。

51.在本实施例中,位于电池片50同侧的阳极件中,单个阳极件对应一个电镀液喷洒机构20。

52.在另一实施例中,当阳极件的多个侧边折弯成折弯部31时,折弯部31的折弯角度不相同,在多个折弯部31中有相邻的折弯部31时,相邻的折弯部31彼此连接。

53.在另一实施例中,上阳极件33的四个侧边均向上折弯,形成四个相邻的折弯部31,这四个相邻的折弯部31相连接,在上阳极件33上形成连续的侧壁,使阳极件33形成为上端开口的腔体结构或者花篮状结构,下阳极件34的结构与上阳极件33的结构相同。

54.在另一实施例中,上阳极件33的侧边向上折弯形成折弯部,下阳极件34的边缘与电池片50之间被传动辊11遮挡,以避免出现电池片50对应阳极件边缘部分镀膜较厚的现象。

55.在另一实施例中,传动辊11为滚轮,在传动辊11为滚轮时,传动辊11上可以有多个间隔设置的滚动体,形成滚轮串,位于同一传动辊组10中的两个传动辊11为滚筒、滚轮、滚轮串中的任意一种或任意两种的组合。

56.在另一实施例中,位于电池片50同侧的阳极件中,多个阳极件对应一个电镀液喷

洒机构20。

57.图4展示了本实用新型提供的另一种电池片电镀用阳极件,与实施例1及实施例2中阳极件不同的是,该阳极件左侧边形成的折弯部31的折弯角度α为118度。

58.实施例2

59.如图3所示,实施例2与实施例1的不同之处在于,在实施例2中,上阳极件33设置在传动辊组10的上方,下阳极件34设置在传动辊组10的下方,上阳极件33的侧边与电池片50之间设有绝缘遮挡部40,绝缘遮挡部40优选为塑料件,绝缘遮挡部40能够遮挡并减弱阳极件边缘的电场,使得阳极件与电池片50之间的电场更加均匀,进而能够提升电池片50上镀膜厚度的均匀性,提升电池片50的光电转换效率。

60.如图2所示,将传动辊11作为绝缘遮挡部40,这样设置能够避免引入新的零部件,从而降低成本。

61.在另一实施例中,绝缘遮挡部40上开设有电场调节孔,电场调节孔的设置位置、孔径和数量根据遮挡的电场强度来确定。例如,可以在电场强度强的位置,设置小孔径的电场调节孔,减少电场调节孔的数量,降低电场从电场调节孔的通过量;也可以在电场强度弱的位置,设置大孔径的电场调节孔,并增加电场调节孔的数量,增加电场从电场调节孔的通过量。

62.在另一实施例中,阳极件的宽度方向和/或长度方向的边沿的正下方设置有绝缘遮挡部40,绝缘遮挡部40在阳极件的正投影部分位于阳极件上。

63.需要说明的是,为保证传动辊组10能够平稳输送电池片50,传动辊组10中两个传动辊11的间距以及相邻传动辊组10之间的间距需根据电池片50的尺寸进行设置,阳极件与传动辊组10之间需要避位设置,避免干涉。

64.需要说明的是,本技术中的电池片是半成品,是处于被生产制造过程中的电池片。本技术所说的数值范围包含端点值,例如,所述阳极件宽度为所述电池片宽度的1.1~1.8倍。包括所述阳极件宽度为所述电池片宽度的1.1倍和所述阳极件宽度为所述电池片宽度的1.8倍的情况。

65.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1